Documentos de Académico

Documentos de Profesional

Documentos de Cultura

La Implementación Está Conformada Por Un Total de Cinco Fases

Cargado por

Kenneth BellTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

La Implementación Está Conformada Por Un Total de Cinco Fases

Cargado por

Kenneth BellCopyright:

Formatos disponibles

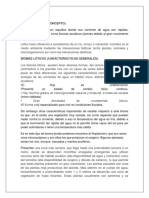

La implementacin est conformada por un total de cinco fases, las cuales comprenden una serie de fases, las cuales

se resumen a continuacin: FASE || ETAPA Preparacin || Decisin de aplicar el TPM en la empresa || Campaa de informacin Formacin de comits Anlisis de las condiciones existentes Diagnstico Planificacin Implantacin ,Capacitacin Implantacin de las 3 Y: Motivacin, Competencia y Entorno de Trabajo. mplantacin del CEP para monitoreo Determinacin y clculo de ratios e indicadores experiencia piloto Aplicacin de mantenimiento autnomo Implementacin de las 5 S aplicacin de mantenimiento planificado Estandarizacin, Se estandarizan los resultados obtenidos y luego se da comienzo a un nuevo proceso continuo de mejora en materia de fiabilidad y durabilidad. //Mantenimiento Autnomo//. Comprende la participacin activa por parte de los operarios en el proceso de prevencin a los efectos de evitar averas y deterioros en las mquinas y equipos. Tiene especial trascendencia la aplicacin prctica de las //Cinco S. //Una caracterstica bsica del TPM es que son los propios operarios de produccin quieres llevan a trmino el //mantenimiento autnomo//, tambin denominado //mantenimiento de primer nivel//. Algunas de las tareas fundamentales son: limpieza, inspeccin, lubricacin, aprietes y ajustes. Aumento de la efectividad del equipo mediante la eliminacin de averas y fallos . Se realiza mediante medidas de prevencin va rediseo-mejora o establecimiento de pautas para que no ocurran. Mantenimiento Planificado//. Implica generar un programa de mantenimiento por parte del departamento de mantenimiento. Constituye el conjunto sistemtico de actividades programadas a los efectos de acercar progresivamente la planta productiva a los objetivos de: cero averas, cero defectos, cero despilfarros, cero accidentes y cero contaminacin. Este conjunto de labores sern ejecutadas por personal especializado en mantenimiento. Prevencin de Mantenimiento//. Mediante los desarrollo de ingeniera de los equipos, con el objetivo de reducir las probabilidades de averas, facilitar y reducir los costos de mantenimientos. Se trata pues de optimizar la gestin del mantenimiento de los equipos desde la concepcin y diseo de los mismos, tratando de detectar los errores y problemas de funcionamiento que puedan producirse como consecuencia de fallos de concepcin, diseo, desarrollo y construccin del equipo, instalacin y pruebas del mismo hasta que se consiga el establecimiento de su operacin normal con produccin regular. El objetivo es lograr un equipo de fcil operacin y mantenimiento, as como la reduccin del perodo entre la fase de diseo y la operacin estable del equipo y la elevacin en los niveles de fiabilidad, economa y seguridad, reduciendo los niveles y riesgos de contaminacin. Mantenimiento Predictivo//. Consistente en la deteccin y diagnstico de averas antes de que se produzcan. De tal forma pueden programarse los paros para reparaciones en los momentos oportunos. La filosofa de este tipo de mantenimiento se basa en que normalmente las averas no aparecen de repente, sino que tienen una evolucin. As pues el Mantenimiento Predictivo se basa en detectar estos defectos con antelacin para corregirlos y evitar paros no programados, averas importantes y accidentes. Entre los beneficios de su aplicacin tenemos: a) Reduccin de paros; b) Ahorro en los costos de mantenimiento; c) Alargamiento de vida de los equipos; d) Reduccin de daos provocados por averas; e) Reduccin en el nmero de accidentes; f) Ms eficiencia y calidad en el funcionamiento de la planta; g) Mejoras de relaciones con los clientes, al disminuir o eliminar los retrasos. Entre las tecnologas utilizadas para el monitoreo predictivo tenemos: a) anlisis de vibraciones; b) anlisis de muestras de lubricantes; c) termografa; y, d) Anlisis de las respuestas acsticas.

También podría gustarte

- EstibaDocumento45 páginasEstibaKenneth Bell67% (3)

- Acta - 14 - Tipos de AlmacenamientoDocumento25 páginasActa - 14 - Tipos de AlmacenamientoThithi XpAún no hay calificaciones

- Acta - 14 - Tipos de AlmacenamientoDocumento25 páginasActa - 14 - Tipos de AlmacenamientoThithi XpAún no hay calificaciones

- Capitulo 1Documento4 páginasCapitulo 1Josselyn PortuguezAún no hay calificaciones

- Descubre Tu Forma de A Afrontar Conflictos y NegociarDocumento10 páginasDescubre Tu Forma de A Afrontar Conflictos y NegociarFrancisco José López DíezAún no hay calificaciones

- Palabras Clave de La Educacion Argentina UNIPEDocumento320 páginasPalabras Clave de La Educacion Argentina UNIPEOscar VallejosAún no hay calificaciones

- Eva Pierrakos y Donovan Thesenga No Temas El MalDocumento99 páginasEva Pierrakos y Donovan Thesenga No Temas El MalElena OropezaAún no hay calificaciones

- Tablas para Termodinámica y FisicoquímicaDocumento53 páginasTablas para Termodinámica y FisicoquímicaAlondra Villesca BarreraAún no hay calificaciones

- Analisis de La PeliculaDocumento1 páginaAnalisis de La PeliculaSeba VelardoAún no hay calificaciones

- Proyecto de Investigación - Estadistica - OficialDocumento20 páginasProyecto de Investigación - Estadistica - OficialJin Lu Mo100% (1)

- Check List MantenimientoDocumento4 páginasCheck List MantenimientoDaliaDaniaSolanoCastilloAún no hay calificaciones

- Control Cap02Documento27 páginasControl Cap02JHONNYAún no hay calificaciones

- Braslavsky 2005Documento111 páginasBraslavsky 2005Alvaro Antonio Escobar Soriano100% (1)

- Investigación IluminaciónDocumento7 páginasInvestigación IluminaciónKarla GonzalezAún no hay calificaciones

- Tema 22 La Doctrina Social de La IglesiaDocumento10 páginasTema 22 La Doctrina Social de La IglesiaJ César HernAndzAún no hay calificaciones

- ConjuntoDocumento4 páginasConjuntoEstercita VasquezAún no hay calificaciones

- Promocionar Acciones de Salud de Acuerdo Con La Normativa de SaludDocumento3 páginasPromocionar Acciones de Salud de Acuerdo Con La Normativa de SaludInap PrincipalAún no hay calificaciones

- MÉTODO DEL DISEÑO TeoriaDocumento3 páginasMÉTODO DEL DISEÑO TeoriaGisber Vicente100% (1)

- Biomas LóticosDocumento6 páginasBiomas Lóticoscarlospuma0950% (2)

- PDFDocumento1 páginaPDFLuisOcrospomaPalominoAún no hay calificaciones

- Ec. 4TO Y 5TODocumento3 páginasEc. 4TO Y 5TOfoker01Aún no hay calificaciones

- Arqueología y EtnohistoriaDocumento31 páginasArqueología y EtnohistoriaFedericoFerminAún no hay calificaciones

- Elemnetos de Finanzas de Finanzas CorporativasDocumento449 páginasElemnetos de Finanzas de Finanzas CorporativasAlejo Rey100% (3)

- Código de Etica Del Calígrafo Bs - As.Documento3 páginasCódigo de Etica Del Calígrafo Bs - As.Julio Cavalli100% (1)

- ASTROLOGÍA - Clase19 - Sinastría (Cont.)Documento31 páginasASTROLOGÍA - Clase19 - Sinastría (Cont.)Gustavo Giordano100% (2)

- Taller de Liderazgo YULIANA LÓPEZDocumento4 páginasTaller de Liderazgo YULIANA LÓPEZFaustino LópezAún no hay calificaciones

- Investigación de OperacionesDocumento10 páginasInvestigación de OperacionesBryan Barrios CarlierAún no hay calificaciones

- TP Sobre EstereotiposDocumento3 páginasTP Sobre EstereotiposClaudio Alvarez TeranAún no hay calificaciones

- TAREA 5 (La Toma de Decisiones en Un Mundo Postmoderno de La Racionalidad Al Caos)Documento3 páginasTAREA 5 (La Toma de Decisiones en Un Mundo Postmoderno de La Racionalidad Al Caos)Clau BenavidesAún no hay calificaciones

- Patrimonio Cultural DiapositivaDocumento14 páginasPatrimonio Cultural DiapositivaNela Milagros Arredondo AlvarezAún no hay calificaciones

- Cuestionario Taller Ordenamiento TerritorialDocumento3 páginasCuestionario Taller Ordenamiento TerritorialYuliana EscalanteAún no hay calificaciones

- Camino CriticoDocumento26 páginasCamino CriticoEmanuel Santiago ValdezAún no hay calificaciones

- George DantzingDocumento1 páginaGeorge DantzingJuan Manuel AraujoAún no hay calificaciones