Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Guia de Practicas Limpias Industria de Curtiembres Ministerio de Industria

Cargado por

incubutDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Guia de Practicas Limpias Industria de Curtiembres Ministerio de Industria

Cargado por

incubutCopyright:

Formatos disponibles

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

MINISTERIO DE INDUSTRIA, TURISMO,

INTEGRACION Y NEGOCIACIONES COMERCIALES

INTERNACIONALES

GUIA DE BUENAS PRACTICAS

SUBSECTOR CURTIEMBRES

DIRECCION NACIONAL DE INDUSTRIAS

DIRECCION DE ASUNTOS AMBIENTALES

MITINCI JUNIO 1999

Pág. 1

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

INDICE

Pág.

I. INTRODUCCION 01

II. OBJETIVO 01

III. ALCANCE 02

IV. DEFINICIONES ASOCIADAS 02

V. DESCRIPCION DEL PROCESO 09

5.1 Introducción 09

5.2 Proceso Industrial 09

5.2.1 Ribera 12

5.2.2 Curtido 14

5.2.3 Acabado 16

5.2.4 Otras Operaciones 19

VI. PRACTICAS DE OPERACION RECOMENDABLES 20

6.1 Materia Prima 20

6.2 Uso de Recurso Agua 21

6.3 Energía Térmica y Energía Eléctrica 23

6.4 Operaciones y Procesos 24

VII. SISTEMAS DE TRATAMIENTO - ALTERNATIVAS 32

7.1 Pre - tratamiento 33

7.2 Tratamiento Físico - Químico 34

7.3 Tratamiento Secundario Biológico 39

VIII. DOCUMENTACION ASOCIADA 44

MITINCI JUNIO 1999

Pág. 2

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

I. INTRODUCCIÓN

Desde la antigüedad el curtido de pieles ha sido una actividad industrial

importante. Sin embargo, como consecuencia del desarrollo de esta actividad se

generan contaminantes ambientales. Aún cuando existen productos sintéticos

alternativos, el cuero es un material que ha mantenido su lugar y la industria de la

curtiembre es bastante versátil y puede funcionar en pequeña y gran escala. Las

operaciones de las curtiembres crean un impacto potencial al medio ambiente

tanto por la contaminación del aire y agua, además, por los problemas de

seguridad por el uso de productos químicos, malos olores, etc.

En años recientes la industria de las curtiembres ha estado sufriendo cambios

importantes tanto en la mejora de procesos sino también en implementar nuevas

tecnología más limpias para garantizar su desarrollo en un marco sostenible.

La Guía de Prácticas Limpias para el sub-sector Curtiembres identifica las

oportunidades de mejora en la actividad proporcionando criterios de un uso

eficiente de los recursos, adecuada gestión de los residuos y prevención de la

contaminación ambiental.

II. OBJETIVO

El objetivo de la presente Guía de Prácticas Limpias es alcanzar conceptos y

criterios de buena gestión aplicables integralmente en el proceso productivo del

curtido de cuero.

MITINCI JUNIO 1999

Pág. 3

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

III. ALCANCE

Esta Guía de Prácticas Limpias es aplicable a todas las empresas del sub-sector

que están en funcionamiento y para aquellas nuevas que entren en operación. En

general es aplicable a cualquiera de los procesos de curtido, como el curtido

sintético, curtido mineral y curtido vegetal, sin embargo, se ha desarrollado en

mayor detalle aquellas oportunidades de mejora para el curtido al cromo por el

que es desarrollado mayormente en el país.

IV. DEFINICIONES ASOCIADAS

• Medio Ambiente

Es el entorno donde operan las diversas organizaciones, incluye el aire, el

agua, la tierra, el ambiente biológico, el ambiente humano, los recursos

naturales y sus más diversas interrelaciones.

• Aspecto Ambiental

Es cualquier elemento de las actividades, productos o servicios de una

organización que es susceptible de interactuar con el medio ambiente y que se

presenta multidimensionalmente abarcando los planos de recurso-producto-

residuo, presente-pasado-futuro, normal-anormal y de emergencia así como

todas sus posibles combinaciones.

• Impacto Ambiental

Es cualquier cambio, total o parcial, producido en el medio ambiente de

carácter beneficioso o adverso

MITINCI JUNIO 1999

Pág. 4

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Organización

Es una entidad, compañía, corporación, firma, empresa, autoridad o institución

en forma total o parcial, organizada o no en forma societaria, de carácter

pública o privada y que posee sus propias funciones y administración.

• Prevención de la contaminación

Utilización de procesos, prácticas y materiales o productos que evitan, reducen

o controlan la contaminación, pudiendo incluir el reciclaje, tratamiento, cambios

de procesos, mecanismos de control, uso eficiente de recursos y/o sustitución

de materiales así como la introducción de elementos de la mejora continua.

• Gestión Ambiental

Constituye la administración adecuada del entorno en el que operan las

organizaciones considerando el grado de influencia relativo sobre las

actividades, productos y servicios de manera continua en el marco del

desarrollo sostenible y en concordancia con la política ambiental de mayor

coherencia.

• Curtido

El curtido de piel es una operación mediante la cual se obtiene un cuero con

propiedades de durabilidad, textura, impermeabilidad, flexibilidad, etc. que le

permiten ser utilizados en diferentes productos, principalmente en la

fabricación de calzados, tapicería, y otros. Las operaciones de curtido se

realizan con un producto deshidratante, luego la curtiente penetra en la piel y

bloquea los grupos amino y, al mismo tiempo une sus moléculas a las del

coloide proteínico aumentando el entrecruzamiento molecular y confiriendo al

producto las nuevas propiedades mencionadas.

MITINCI JUNIO 1999

Pág. 5

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Curtido Mineral

Se denomina curtido mineral comúnmente al curtido mediante cromatos,

pudiendo ser también sales de manganeso, fierro y aluminio.

• Curtido Vegetal

El curtido vegetal es realizado mediante el “tanino” que proviene del extracto

de quebracho, de tara, etc.

• Curtido Sintético

Es aquel curtido que se realiza mediante el uso de curtientes obtenidos

sintéticamente como el formol, la quinona y otros.

• MSDS

Material Safety Data Sheet (MSDS) constituye la hoja de datos de seguridad

de cada material y producto incluyendo las especificaciones técnicas,

consideraciones de inflamabilidad, toxicidad y reactividad así como

consideraciones para el manejo y almacenamiento adecuados, planes de

contingencia ante la exposición, inhalación, ingestión e intoxicación al igual que

el equipo de protección personal que requiere su manejo, disposición y

almacenaje.

• Pre-tratamiento

Es un proceso inicial de tratamiento aplicado a un efluente antes del

tratamiento primario para retirar material grueso, para neutralizar desechos

alcalinos o ácidos y acondicionar las características del efluente y los flujos.

Esto se lleva a cabo mezclando los efluentes colectados y dirigiendo

eventuales grandes flujos o concentrados a tanques de retención o estanques.

MITINCI JUNIO 1999

Pág. 6

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Tratamiento Primario

Son procesos para retirar los sólidos suspendidos del efluente. Normalmente

incluye la remoción de agua de los lodos sedimentados para facilitar la

disposición de sólidos en un relleno sanitario o para incinerar. Es un pre-

requisito para casi todos los tratamientos secundarios.

• Tratamiento Secundario

Es una etapa de tratamiento aeróbico de un efluente, en el cual los

microorganismos oxidan y descomponen los materiales orgánicos existente,

generalmente reducen su toxicidad.

• pH

Es una medida de la acidez o basicidad del agua o cualquier otro líquido.

Específicamente, el pH es el logaritmo negativo de la concentración de iones

de hidrógeno. Un pH 7.0 significa condiciones neutras. El pH en el rango de 1-

7 representa el rango de acidez y pH entre 7-14 representa el rango de

alcalinidad. Es una medida de la toxicidad de los efluentes.

• DQO. Demanda Química de Oxígeno

Es una medida del oxígeno equivalente a la fracción de materia orgánica en la

muestra que es susceptible a la oxidación de un oxidante químico fuerte. El

oxidante usado es el dicromato de potasio en medio ácido.

• MP ó PS. Materia Particulada o Partículas en Suspensión

Las partículas, uno de los contaminantes ambientales principales, existen en la

forma de partículas individuales suspendidas en el aire. Su rango va de 0.01 a

100 µm. Las partículas menores a 10 micrones pueden (1) producir problemas

MITINCI JUNIO 1999

Pág. 7

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

respiratorios; (2) dañar los pulmones y enfermedades respiratorias; (3) reduce

las defensas del organismo contra materias extrañas, (4) produce cáncer; (5)

causa problemas de visibilidad, deteriora las estructuras y materiales,

disminuye el valor de una propiedad.

• Óxidos de azufre

Generado primariamente por la combustión de combustibles fósiles, son

generalmente una combinación de dióxido de azufre, trióxido de azufre, ácido

sulfúrico y ácido sulfuroso. Los efectos indeseables incluyen efectos sobre la

salud, incremento de la corrosión de metales, daño a las plantas, producción

de lluvia ácida, puede contribuir a la formación de partículas mediante la

formación de sulfatos y disminuye la visibilidad.

• Óxidos de nitrógeno

Los óxidos de nitrógeno son producidos como resultado de una combustión a

alta temperatura. En combinación con los hidrocarburos, produce el smog

fotoquímico. Aunque sus efectos directos no son todavía claros, los óxidos de

nitrógeno pueden afectar la vegetación, producen corrosión y deterioran las

fibras sintéticas. Además, los óxidos de nitrógeno pueden contribuir

sustancialmente al problema de la lluvia ácida y a la formación de PM10.

• Monóxido de carbono

El monóxido de carbono es producido por la combustión incompleta de

materiales combustibles que contengan carbono, particularmente en hornos,

calderos y vehículos automotores. El monóxido de carbono es uno de los más

comunes contaminantes del aire. Los efectos adversos están asociados al

envenenamiento con monóxido de carbono porque evita que la sangre

transporte el oxígeno. Sin embargo, los efectos en vegetales o materiales son

mínimos.

MITINCI JUNIO 1999

Pág. 8

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Olores

Aunque la mayoría de los malos olores son considerados que no tienen

peligro, pueden causar pérdida de estima personal y de la comunidad, pérdida

de status económico y social, malestar, náusea, pérdida de apetito e insomnio.

• Descarga térmica

Cuando el agua es descargada al ambiente en temperaturas mucho más altas

o muy bajas de aquellas condiciones ambientales que pueden provocar la

“polución térmica”. Dado que la temperatura del agua está asociado a las

condiciones físicas, químicas y biológicas, el ecosistema acuático puede ser

significativamente afectado como resultado de la descarga térmica.

• Sólidos suspendidos

Los sólidos suspendidos contenidos en el agua son aquellos que no están en

solución pero que pueden ser retirados por filtración en laboratorio. Los sólidos

pueden ser flotantes, sedimentables o no sedimentables, y pueden contener

material orgánico o sustancias inertes. Los sólidos suspendidos pueden llevar

a condiciones estéticas indeseables, dificultades en el tratamiento del agua e

impactos adversos en la vida acuática.

• Ácido y Álcali

La descarga de efluentes que alteran significativamente el pH del ambiente

acuático puede ser extremadamente dañina a la vida acuática. Puede

ocasionar pérdidas económicas en términos de disminución de productividad

dado que esta agua se utiliza principalmente en el riego, e incremento de

costos de tratamiento necesarios para corregir los problemas relacionados al

pH.

MITINCI JUNIO 1999

Pág. 9

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Demanda Bioquímica de Oxígeno (DBO)

El DBO es una medida indirecta de la cantidad de material orgánico biológico

degradable presente en el agua. El oxígeno disuelto será consumido en el

proceso para satisfacer los requerimientos de DBO. Según como sea utilizado

el oxígeno, las condiciones del agua llegar a ser sépticas y otras aguas pueden

tener problemas de calidad y estéticas.

• Oxígeno Disuelto (OD)

El oxígeno disuelto es necesario en el agua para mantener condiciones

aeróbicas. La ausencia de la demanda oxígeno conduce a condiciones

anaerobias con su olor asociado y problemas estéticos. Adecuados niveles de

OD son necesarios en las aguas superficiales para mantener las vidas

acuáticas deseables, indirectamente se benefician las aves que se alimentan

en estos lugares.

• Sólidos Disueltos

Los sólidos totales disueltos o STD es la suma de carbonatos, bicarbonatos,

cloruros, sulfatos, fosfatos, nitratos y varias sales de calcio, sodio, magnesio,

potasio, y otras sustancias. Estas sales en solución pueden alterar la

naturaleza química y física del agua. Elevadas cantidades de STD son

objetables porque tiene efectos fisiológicos, gustos minerales o consecuencias

económicas por la calidad del agua.

• Coliformes fecales

Los coliformes fecales son bacterias unicelulares encontrados en los tractos

intestinales de los humanos y otros animales de sangre caliente. Su presencia

en el agua es un indicador de posible contaminación con desechos humanos o

animales, entonces, el agua puede contener bacteria, virus u otros organismos

que causen enfermedades.

MITINCI JUNIO 1999

Pág. 10

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

V. DESCRIPCION DEL PROCESO

5.1 Introducción

En el presente informe se desarrollan las técnicas de proceso típicos para la

curtiembre de pieles. Se describen los procesos principales, asimismo, se indican

las fuentes de contaminación en el proceso, las características de los efluentes

líquidos y residuos sólidos, así como las tecnologías más usadas y recomendadas

para su control.

5.2 Proceso Industrial

El procesamiento del cuero empieza poco después del sacrificio del animal.

Cuando el tiempo entre el sacrificio del animal y el procesamiento de la piel es

corto, se puede iniciar sin cualquier pre-tratamiento. En este caso, las pieles se

denominan "verdes" y su peso varía dependiendo del animal.

Cuando las pieles son almacenadas, deben pasar por un pre-tratamiento para

impedir el desarrollo de microorganismos con consecuente putrefacción de las

mismas. Esta preservación se realiza inicialmente por inmersión en salmuera; a

continuación, las pieles se apilan, intercalándose la sal entre cada capa. En estas

condiciones, las pieles pueden guardarse por meses hasta iniciar el proceso de

curtido.

Las pieles saladas presentan una fuerte resistencia a los microorganismos, sin

embargo, esto provoca la deshidratación del cuero, eliminando parte de las

proteínas solubles, pesando entre 20 a 25 % de su peso inicial.

MITINCI JUNIO 1999

Pág. 11

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

El proceso del curtido involucra 3 etapas básicas que se describen a continuación:

• Ribera

• Curtido; y

• Acabado.

En los procesos industriales de curtido son utilizados, básicamente, el cromo y el

tanino.

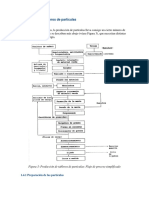

La Figura N° 1 presenta un diagrama de flujo simplificado del proceso de curtido.

MITINCI JUNIO 1999

Pág. 12

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Figura N° 1. Operaciones Básicas de Curtido

ALMACENAMIENTO

REMOJADO PRE-DESCARNAMIENTO

CALEACION

DESCARNAMIENTO

DIVISION DESCALCINACION

DESCALCINACION CURTIDO

PURGA ENGRASE

PIQUELADO SECADO

CURTIDO ACABADO

REBAJAMIENTO

SUELAS

NEUTRALIZACION

RECURTIDO

ENTINTADO

ENGRASE

Nota: Las operaciones de lavado

SECADO

realizadas luego del descarte de los

baños no son mencionados.

ACABADO

"VAQUETAS"

MITINCI JUNIO 1999

Pág. 13

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

5.2.1 Ribera

Estas operaciones son comunes a la mayoría de las pieles, independiente del

proceso de curtimiento posterior o al tipo de producto. Las operaciones de

reverdecimiento son:

• Remojo o Reverdecimiento;

• Pre-Descarnado (eventual);

• Caleado y depilación;

• Descarnamiento o descarne y

• División.

a. Remojo o Reverdecimiento

El objetivo de esta operación es hidratar los cueros. Los cueros verdes se

lavan simplemente para quitar la sangre; los cueros salados son remojados

con varios baños de agua enriquecidos con humectantes, bactericidas,

detergentes y desinfectantes. Se lleva a cabo en tambores rotativos o en

tanques donde se generan los efluentes líquidos que contienen sal, sangre,

tierra, fertilizante, sebo, suero y grasas. El funcionamiento dura de 1 a 6

horas, incluso podría llegar hasta 24 horas, en curtiembres pequeñas.

Los efluentes se desechan de manera intermitente y sin mayores

contaminantes.

b. Caleado y Depilación

Después del reverdecimiento, las pieles continúan el proceso de caleado.

Esta operación tiene por objetivo desprender la epidermis, retirar el pelo del

cuero, saponificar las grasas naturales y entumecer las fibras para facilitar

el efecto del curtimiento. Se utiliza un baño con agitación periódica en una

solución que contiene sulfuro de sodio y cal hidratada, en un periodo que

MITINCI JUNIO 1999

Pág. 14

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

varía entre 17 a 20 horas. Puede reducirse el tiempo del caleado,

aumentando la concentración del sulfuro de sodio.

Las aguas residuales de esta operación son las más concentradas de

todas, presentando valores elevados de pH (sobre 11), sebo, carnaza, pelo,

sulfuros y proteínas solubles.

El sulfuro de sodio, en medio alcalino, no libera H2S, sin embargo, en

presencia de pH bajo (efluente ácido) hay fuerte desprendimiento de ácido

sulfhídrico y olor característico y gran poder de corrosión. Merece observar

este efecto que a pH debajo de 8,0, se inicia el desprendimiento de H2S, en

suficiente cantidad que causa incomodidad.

c. Descarnamiento o Descarne

Es una remoción de los tejidos adiposos, subcutáneos, musculares y del

sebo adherido a la cara interna de la piel, para permitir una penetración más

fácil de los productos curtientes. Esta operación es, también frecuentemente

realizado antes del caleado.

Esta operación funcionamiento puede llevarse a cabo con máquinas o

manualmente en curtiembres de pequeño tamaño. Algunas curtiembres

realizan un pre-descarnamiento del pelo antes del remojo, tratando de

reducir los productos auxiliares y agua, y, recuperar las grasas naturales de

las carnazas.

Estos materiales indeseables del cuero se venden para ser transformados

en la cola de gelatina o para recuperación del sebo.

Los efluentes líquidos resultantes del beneficio del sebo, a pesar de su

volumen pequeño, presentan concentraciones altas de sólidos en

suspensión (proteínas disueltas) y pH ácido.

MITINCI JUNIO 1999

Pág. 15

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

d. División

Este proceso se lleva a cabo en máquinas y consiste en dividir en dos

capas la piel hinchada y depilada, separando la vaqueta que es la parte de

la piel que está en contacto con la carne.

Esta operación se realiza en las curtiembres que producen vaquetas, no

siendo realizadas en plantas que producen suelas que usan el cuero en su

espesor íntegro.

Los productos raspados utilizados en fines diversos, se venden para la

producción de gelatinas o raciones proteicas.

5.2.2 Curtido

Las operaciones de la etapa de curtido son:

• Descalcinación y purga;

• Piquelado; y

• Curtido.

a. Descalcinación y Purga

Es la preparación de las pieles para el curtimiento, mediante lavados con agua

limpia, tratando de reducir la alcalinidad, retiro de la cal y sulfuro. Se utilizan

aguas que contienen sulfato de amonio y ácidos. Se lleva a cabo en tambores

rotativos.

La operación de purga empieza poco después, con enzimas proteolíticas y

sales de amonio. Debido a la fermentación, algunas sustancias son retiradas

de la piel, volviéndose más flexible, suave y porosa. El tiempo de operación

varía de 2 a 5 horas y normalmente es realizada en los tambores rotativos.

MITINCI JUNIO 1999

Pág. 16

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

b. Piquelado

Se realiza en los tambores, como preparación para el curtido y consiste en la

acidulación de las pieles, con el objeto de evitar el hinchamiento y la

precipitación de las sales de cromo.

Esta operación no se lleva a cabo en el curtido vegetal (al tanino).

c. Curtido

Este proceso tiene el objetivo de convertir las pieles fuertes y resistentes a la

putrefacción. Puede ser clasificado en:

• Curtido Vegetal: usando los taninos vegetales.

• Curtido Mineral: con el uso de sales minerales de cromo y de aluminio.

• Curtido sintético: con el empleo de curtientes sintéticos como el formol,

quinona y otros.

Los procesos más empleados en otros países son los vegetales y minerales,

siendo en las grandes industrias, en su mayoría, el curtido combinado (curtido

al cromo y al tanino). En nuestro país no se dispone de información suficiente

al respecto.

d. Curtido Vegetal

Este tipo de curtimiento se usa para la producción de suelas. Las fuentes del

tanino más empleadas son: el extracto de quebracho y corteza de acacia-

negra, etc.

Antiguamente, las pieles eran curtidas en tanques donde las mismas eran

colocadas en moldes; este proceso tomaba mucho tiempo, varias semanas.

Las curtiembres modernas curten las pieles en tambores rotativos, durante 12

horas con una solución a 12% de tanino.

MITINCI JUNIO 1999

Pág. 17

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Debido al alto costo del tanino, se usa lo máximo posible, realizando, la

mayoría de las veces, sólo el reemplazo de la solución para compensar la

parte absorbida por las pieles.

d. Curtido Mineral

Se usa en la producción de cueros para la fabricación de calzados, guantes,

ropa, bolsas, etc. Tiene como ventaja principal, la reducción del tiempo de

curtimiento en menos de un día, además de producir un cuero con mayor

resistencia al calor y al desgaste.

Se utilizan sales de cromo, manganeso, hierro y aluminio, siendo los cromatos

los más utilizados.

El curtido se realiza en tambores, con una concentración que varía de 1,5 a

5% de Cr2O3.

e. Curtido Sintético

Se usan curtientes orgánicos sobre la base del formol, quinona y otros

productos. Estos curtientes proporcionan un curtimiento más uniforme y

aumentan la penetración de los taninos. Debido a sus costos elevados, son

poco usados.

5.2.3 Acabado

Las suelas pasan por el engrase, estiramiento y cilindro, las vaquetas reciben un

acabado más perfecto, llevadas a cabo por varias operaciones por vía seca o

húmeda, con el propósito conferir al cuero el aspecto y las propiedades para su

uso, a saber:

MITINCI JUNIO 1999

Pág. 18

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Prensado;

• Rebajamiento

• Neutralización;

• Recurtimiento;

• Blanqueamiento;

• Entintado;

• Engrase;

• Secado y

• Pulido;

a. Prensado

Después del curtimiento, se realiza un prensado del cuero en los

compresores, para retirar la humedad y mantener un espesor uniforme del

mismo.

b. Rebajamiento

Los cueros se raspan y se rebajan en las mismas máquinas. Este

procedimiento tiene por objeto obtener un espesor necesario, para que el

mismo sea industrializado.

c. Neutralización

Los cueros se sumergen en tambores para realizar las operaciones arriba

citadas, que se llevan a cabo de manera consecutiva, cambiando solamente la

composición de los baños después de descartar el baño anterior.

El baño de neutralización se realiza con agua, formato de calcio, carbonato o

bicarbonato de calcio.

MITINCI JUNIO 1999

Pág. 19

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

d. Recurtido

El curtido al tanino, produce un cuero más grande y más fácil de ser prensado.

Por esta razón, muchas veces, el cuero curtido al cromo denominado" wet

blue ", recibe un segundo curtimiento al cromo o al tanino vegetal o sintético.

Cuando este segundo curtido es realizado luego del primero, se llama "curtido

combinado”, y cuando es realizado luego del rebajamiento se le denomina

“recurtimiento”.

Estos procesos son realizados en la producción de vaquetas, dependiendo del

tipo de producto final que uno desea obtener. El proceso es prácticamente el

mismo del curtimiento. Algunas industrias hacen solamente el acabado del

cuero, utilizando como material prima el cuero curtido al cromo, "wet blue",

adquirido de otra curtiembre.

e. Blanqueado

La operación de blanqueado sólo es realizada en algunos casos, utilizándose

baño de bicarbonato de sodio y ácido sulfúrico y, enseguida un lavado con

agua corriente tratando de quitar el ácido libre cuya presencia produce

manchas y vuelve quebradizo al cuero.

f. Entintado

El entintado se realiza luego de la neutralización en baño que contiene agua,

colorantes (natural, artificial o sintético) y ácido fórmico que se desecha

después de cada operación.

MITINCI JUNIO 1999

Pág. 20

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

g. Engrase

El engrase se realiza con el objeto de evitar el cuarteamiento del

cuero, volviéndole suave, doblable, fuerte, flexible y resistente. Consiste en la

impregnación al cuero con grasas, aceites animales, verduras que se

depositan en las fibras del cuero dónde son fijados.

Se lleva a cabo en los mismos tambores de las operaciones anteriores.

Algunas curtiembres están recuperando el sebo y las grasas naturales

contenidos en las carnazas de las pieles, los cuales pueden aprovecharse en

el proceso de engrasamiento luego de una sulfonación. La piel verde contiene

de 0,5 a 1,5 Kg de sebo.

h. Secado

Se realiza luego del entintado, y los procesos usados son:

• Secado al vacío

• Secado en secotérmicas y

• Empastado.

5.2.4 Otras Operaciones

Las vaquetas de calidad inferior deben pulirse para corregir los defectos

eventuales, pasando previamente por un humedecimiento y suavizado. Pueden

recibir acabados, como diseños en relieve, realizado en las máquinas de

estampado y entintado, mediante la aplicación de tinta y vernices.

Las suelas, luego pasan por el estiramiento, dependiendo del producto, son

aplicados con óleo para aumentar su resistencia.

MITINCI JUNIO 1999

Pág. 21

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

VI. PRACTICAS DE OPERACIÓN RECOMENDABLES

Las prácticas operacionales recomendables son aplicables a todas las fases del

proceso productivo del cuero.

6.1. Materia Prima

Las principales materias primas para esta actividad son las pieles crudas

provenientes de diferentes animales, pieles de vacuno, pieles de caprino, etc.

Elegir indicadores de eficiencia que pueden incluir lo siguiente:

• Materia prima fibra: Tipos de pieles

• Consumo de agua de proceso: m 3/Ton de piel

• Indicadores de Consumo de reactivos: kg/ 100kg piel

• Sales de Cromo

• Acido sulfúrico

• Cloruro de Sodio, etc.

• Efluentes Líquidos:

• Demanda Química de Oxígeno (DQO en kg/Ton de piel);

• Demanda Bioquímica de Oxígeno (DBO en kg/Ton de piel);

• Sólidos suspendidos totales (kg/Ton de piel);

• Cromo Trivalente.

• Desechos: Cantidad total de sólidos y materiales peligrosos (kg/Ton de piel)

Para la fabricación de cuero pesado y liviano se utilizan las siguientes cantidades

típicas de reactivos y agua:

Sales de Cromo Kg/100kg piel 12

Cloruro de Sodio Kg/100kg piel 10.00

Acido Sulfúrico Kg/100kg piel 4.00

Agua M3/ton piel 25-80

MITINCI JUNIO 1999

Pág. 22

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

El acondicionamiento de la piel antes de ingresar al proceso de curtido es

fundamental para poder obtener buenas calidades de cuero y que tengan

uniformidad. Las calidades de piel cruda en el país son de baja calidad, esto

proviene desde que los animales no son bien alimentados, no son saludables,

generalmente han sufrido enfermedades o ataque de garrapatas, etc. que

debilitan la calidad del cuero. Independiente de todos esos factores, se deben

tener los siguientes criterios para el manejo de pieles:

• Realizar un adecuado curado: utilizar eficientemente los insecticidas, las sales

para el deshidratamiento, etc.

• Los recortes y materiales de sangre seca, y otros componentes evitar mezclar

con otras basuras, como la basura doméstica, o descargar en los efluentes

líquidos. Disponer separadamente.

• Mantener un ambiente adecuado para el almacenamiento de pieles, que no

tenga excesiva humedad, para facilitar la deshidratación de la piel.

• Registrar adecuadamente los pesos antes y luego del curado.

6.2. Uso de Recurso Agua

Para el uso eficiente de este recurso debe realizarse un sistema de conservación

de agua, que tiene beneficios adicionales a la reducción de la demanda de agua.

Menor consumo de agua implica disponer de plantas de tratamiento más

pequeñas, al mismo tiempo disminuye el consumo de reactivos y, por tanto, los

costos operativos, incluyendo el costo de energía.

Un consumo de agua de 50l/kg de piel es generalmente aceptable. La

conservación de agua debe darse mediante las siguientes acciones:

• Controlar el consumo de agua fresca en los procesos

• Evaluar la conveniencia de lavados “ batch” versus “lavados continuos”, en los

casos que corresponda.

MITINCI JUNIO 1999

Pág. 23

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Modificar los equipos mediante el flotador bajo.

• Reutilizar el agua en procesos menos críticos.

• Reciclar los licores individuales de proceso.

En la mayoría de las curtiembres el agua se utiliza solamente en un 50% en los

procesos y el resto se consume extensivamente como agua de lavado, lavados de

pisos, cañerías abiertas y lavado de equipos. :

Para el mejor control del consumo de agua instalar medidores de flujo y

concientizar al operador para el buen uso de este recurso mediante

capacitaciones.

Se pueden hacer reducciones en el consumo de agua al aplicar lavados batch, por

ejemplo:

• Primer lavado: 20 minutos, luego drenar

• Segundo lavado: 20 minutos, luego drenar.

Si se utilizan calderos de generación de vapor, el consumo de agua puede ser

afectado debido a:

• Fugas por tuberías y válvulas del sistema de abastecimiento y distribución de

agua a los diferentes procesos debido a un deficiente mantenimiento.

• Falta o deterioro de aislamiento en la línea de vapor, que permite el mayor

consumo de vapor.

• Falta o equipos de control en mal estado.

• El vapor condensado debe ser recuperado y ser reutilizado en el sistema o en

otro proceso.

Estas consideraciones, respecto al circuito de vapor están ligadas al consumo de

energía como se verá seguidamente.

MITINCI JUNIO 1999

Pág. 24

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

6.3 Energía Térmica y Energía Eléctrica

El consumo de energía en este sector no es intensivo, sin embargo, para los

casos que correspondan se deben manejar los siguientes criterios para el buen

uso de la energía térmica proveniente de la generación de vapor combustibles y

recursos:

• Caldero de vapor y circuito.

• Tuberías sin aislamiento.

• Falta o equipos de control en mal estado.

• Quemador inapropiado y/o deteriorado.

• Mantenimiento inadecuado.

Mantener el circuito del caldero en óptimo estado, esto permitirá ahorros en el

consumo de agua y combustible.

Por otra parte, el consumo de electricidad se realiza principalmente en los

siguientes equipos:

• Bombas

• Agitadores

• Motores, etc.

Evaluar la eficiencia de los motores y del sistema de distribución de energía para

optimizar su uso.

MITINCI JUNIO 1999

Pág. 25

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

6.4 Operaciones y Procesos

• Retener sólidos del efluente de la etapa de Depilado.

Debido a que los efluentes de las curtiembres se caracterizan por un elevado

contenido de DQO/DBO y Sólidos suspendidos. Es prioritario retener la mayor

cantidad de sólidos posibles para reutilizar el efluente y al mismo tiempo

quitarle estas impurezas.

El objetivo es instalar una criba tipo cuña (wedge wire side-hill screen) de una

malla de 0.5 a 0.2 mm. Este sistema se puede instalar a los procesos que

requieran retener este tipo de sólidos. Para el adecuado funcionamiento de

este sistema manejar las siguientes consideraciones:

− Limpiar las cribas según sea necesario.

− Recolectar los sólidos para su secado y disposición

− Instalar cribas en las canaletas, en los lugares apropiados y limpiar al

menos una vez al día.

− Mantener las pozas de curtido limpias y retirar los sólidos sedimentados

semanalmente o de acuerdo a la intensidad de producción puede ser más

frecuente.

• Re-utilizar los Residuos Concentrados de la Etapa de Depilado

− Una vez retirado los sólidos mediante la criba, se puede reutilizar este

producto, generalmente un uso eficiente de la criba hace que el consumo

de sulfuros se reduzca hasta en 20-50% y la cal hasta 40-60%.

− La solución puede ser colectada en un sistema para ser reutilizada en el

próximo lote de producción. Para ello se debería implementar un tanque de

recepción y su sistema de bombeo.

− Sin embargo, esta operación se puede realizar unas 5 veces antes de que

la solución presente saponificación.

MITINCI JUNIO 1999

Pág. 26

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Mejora en la Fijación de Cromo

La mayoría de las tecnologías de curtido son ineficientes debido a la baja

fijación de cromo en el baño de curtido, unido a la perdida de cromo en los

procesos subsecuentes. La reducción de las emisiones de cromo se basa en

aplicar las siguientes acciones:

− Mayor fijación de cromo

− Reciclo de cromo del curtido

− Precipitación de Cromo y Recuperación

La fijación de cromo se incrementa mediante:

− Flotamiento corto (short float)

− Aumento de la temperatura

− Incremento del tiempo de curtido

− Incremento de la basificación

− Disminución en sales neutras

La temperatura de curtido debería estar alrededor de 38°C, y los equipos como

los motores y correas de transmisión de los botales deben estar

adecuadamente mantenido y estar diseñados para funcionar adecuadamente

cuidando de no estar sobredimensionados o sub-dimensionados.

Con una combinación de estas técnicas, y utilizando compuestos de cromo de

propia basificación (self-basifying) y ácidos carboxílicos puede incrementarse la

fijación en hasta 90%. Se deben evaluar y considerar el uso de agentes de

fijación de acuerdo a sus costos y ventajas económico-ambientales.

MITINCI JUNIO 1999

Pág. 27

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Reutilizar el efluente del baño de curtido al cromo

Además de ahorrar el consumo de cromo en hasta 20%, el reciclo de esta

solución permite reducir la salinidad del efluente final.

La solución contendrá algo de grasa y un poco de sólidos del cuero. La idea es

cribar, filtrar y bombear a un tanque diferente al de la solución de piquelado.

Las grasas de la superficie de la solución deben ser desnatadas.

Agregar óxido de magnesio y algún polímero ínico a la solución de cromo para

precipitar el cromo. Luego de decantar, ¾ partes del líquido pueden ser

recuperados y ser enviados al tanque de ecualización (el cromo no precipitado

en la etapa de proceso será precipitado en la tina de ecualización). Utilizando

la solución limpia de piquelado, se puede redisolver el cromo y guardarlo para

el siguiente baño de piquelado.

El rehuso puede continuar de forma indefinida, el exceso de cromo no se

desperdicia debido a que la solución se recupera. El ahorro en reactivos es

significativo.

• Precipitación del cromo y recuperación

Esta alternativa es relativamente costosa y no sería factible de implementar en

la actualidad, pero como referencia significa continuar con un curtido al cromo

normal pero colectar seguidamente los baños de cromo y realizar un proceso

para su recuperación mediante la adición de reactivos, álcalis, como la cal

hidratada.

MITINCI JUNIO 1999

Pág. 28

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Modificación de bajo flotamiento en equipos existentes

Es posible modificar los equipos para utilizar flotamientos cortos, por ejemplo

40-80% en lugar del flotamiento de 100-250% que es el tradicional. Esto

también implica ahorro en el consumo de agua y tiempo de proceso, al mismo

tiempo contribuye a disminuir el consumo de reactivos, aumenta la

concentración efectiva de la solución y permite una mejor acción mecánica.

• Mantenimiento de Planta

El mantenimiento de la planta debe ser realizado de manera efectiva. Los

programas de mantenimiento deben realizarse con la periodicidad que requiere

cada equipo y en concordancia con el proceso. Debe procurarse en lo posible

reemplazar equipos obsoletos.

• Monitorear Efluentes

Se deben monitorear de manera periódica los efluentes principalmente en los

siguientes parámetros, Temperatura, sólidos suspendidos, pH, DBO/DQO, OD.

Esto permitirá evaluar el progreso de las acciones implementadas en las

prácticas limpias respecto a otras oportunidades de prevención.

Los flujos intermedios de los efluentes de proceso también deben ser

monitoreados antes y después de tomar las acciones de procedimientos

limpios. Esto permitirá evaluar la factibilidad del uso de las diferentes corrientes

en otros sistemas.

• Productos Químicos

Los productos químicos deben ser almacenados de manera segura debido a

sus riesgos potenciales. Los químicos peligrosos como la soda cáustica,

ácidos, biocidas, etc. deben guardarse y minimizar los riesgos.

MITINCI JUNIO 1999

Pág. 29

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Un almacenamiento seguro de químicos requiere:

− Segregar en el almacén los químicos incompatibles, especialmente los

sulfuros, ácidos y álcalis.

− Separar el almacenamiento de desechos químicos de cualquier proceso

químico

− Mantener lugares seguros y cerrados con condiciones de conservación

apropiadas.

− Etiquetar adecuadamente los químicos y los lugares de almacenamiento.

− Disponer de depósitos adecuados

− Capacitar al personal que tiene acceso al almacén.

− Disponer de equipos de primeros auxilios

− Disponer de materiales para limpieza de químicos derramados

− Tener procedimientos escritos de emergencia y asistencia médica.

− Los recipientes vacíos de los reactivos deben ser adecuadamente

dispuestos. Enjuagar, agujerear y compactar para evitar su reutilización.

− Preparar el MSDS de los productos químicos.

• Desechos Sólidos

Típicamente se obtienen los siguientes residuos sólidos en las operaciones de

curtido:

− Carnazas y tejidos, provenientes del descarnamiento;

− Pedazos de cuero de la operación de división;

− Cuero raspado de las operaciones de rebajamiento;

− Sebos y grasas retenidos en los tanques de retención de sebo;

− Material retirado en las rejillas;

− Polvo de lijado del sector de acabado y

− Pedazos de cuero curtido, provenientes del corte en el acabado.

MITINCI JUNIO 1999

Pág. 30

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Generalmente todos estos subproductos son útiles, se venden a terceros,

algunas industrias benefician las carnazas con el objeto de extraer el sebo, que

luego de operación de sulfonación pueden ser utilizados para el engrase.

Otros residuos del sistema de tratamiento son los lodos. Los sistemas de

tratamiento de las aguas residuales de las curtiembres generan grandes

cantidades de lodo.

Las características de los lodos están directamente relacionadas al tipo de piel

procesada, la tecnología utilizada para el curtido (al cromo o vegetal), o al

sistema de tratamiento de efluentes líquidos y a los equipos utilizados. El

proceso de curtido al cromo genera lodos de mayor toxicidad.

Se deben considerar aspectos técnicos en el tratamiento de los residuos

sólidos y semisólidos, tales como: manipuleo, acondicionamiento,

almacenamiento, colección, transporte, tratamiento, y disposición final, deberán

estar adecuadamente clasificados. Esta clasificación condicionará o no la

necesidad de dotar de medidas especiales para cada caso.

La disposición de los residuos sólidos en rellenos sanitarios que no son

apropiados son objetables, los lodos tienden a lixiviar con el riesgo potencial de

contaminar los acuíferos, los componentes de cromo lo hacen más crítico.

Otras formas de disposición como la incineración controlada, y la pirólisis aún

no son los más satisfactorios.

• Efluentes Líquidos

− Descarga a Aguas Superficiales

Las condiciones seguras de descarga del efluente dependen de

la naturaleza de medio receptor. La calidad del agua superficial para los

MITINCI JUNIO 1999

Pág. 31

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

diferentes usos como la irrigación, mantenimiento del ecosistema acuático,

agua de consumo humano, etc. pueden hacer restrictivo las descargas de

las curtiembres.

La forma típica de calcular un límite máximo permisible de contaminantes

en los efluentes es calculando el régimen de dilución, para un caudal en la

estación de bajo caudal del agua superficial, tomando en consideración los

factores de toxicidad, acumulación de contaminantes, nutrientes, etc.

− Descargas al Desagüe

Generalmente se requieren un pre-tratamiento menor que para descargas

a aguas superficiales. Sin embargo cuando los efluentes son fuertes

pueden deteriorar los ductos del alcantarillado.

Para evitar o mitigar los impactos que ocasionan los efluentes al cuerpo

receptor deben considerarse:

• Caracterización adecuada del efluente

• Reducción del volumen

• Tratamiento/Neutralización

• Disposición final del efluente

Los elementos de evaluación del efluente son principalmente el DQO,

DBO, Sólidos suspendidos, cromo trivalente, sulfuros, pH.

Las operaciones de reciclo y reutilización del licor de las diferentes etapas

del proceso contribuyen a disminuir la generación de los efluentes finales.

MITINCI JUNIO 1999

Pág. 32

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Emisiones Gaseosas

Las emisiones gaseosas principalmente se concentran a los malos olores que

genera esta actividad debido al cuero y los tratamientos de aguas residuales.

Otro componente que causa principalmente problemas de salud ocupacional

puede ser las emisiones no intencionadas de H2S. Otro aspecto de menor

proporción puede ser las emisiones de equipos generadores de vapor

(calderos) que tengan un funcionamiento deficiente.

Una adecuada higiene industrial del área de almacenamiento de pieles, como

la operación de mantenimiento del sistema de tratamiento de aguas residuales,

tratamiento y disposición adecuada del lodo y residuos sólidos, son formas de

control de estas emisiones.

Los equipos de combustión, tales como calderas, deberán estar provistos con

sistemas de control de emisiones, de acuerdo a la mejor tecnología disponible.

• Emisión de Ruido/Vibraciones

Los puntos donde se generan estas emisiones son principalmente en:

− Recibo y despacho (movimiento vehicular de carga y descarga)

− Tambores rotativos y

− Generación de vapor

En general este aspecto no es tan crítico ambientalmente, una forma de control

es una adecuada localización de las operaciones ruidosas en la planta (revisar

lay-out)

MITINCI JUNIO 1999

Pág. 33

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

VII. SISTEMAS DE TRATAMIENTO-ALTERNATIVAS

Los residuos sólidos y líquidos de las curtiembres pueden causar diversos

impactos al medio ambiente, requiriendo tratamiento para la reducción de la carga

contaminante.

Los procesos aplicables en las curtiembres pueden ser los siguientes:

• Pre-tratamiento: separación de material grueso y remoción de grasas.

• Tratamiento físicoquímico: oxidación de sulfuros; equalización y

homogenización; coagulación y floculación y sedimentación primaria.

• Tratamiento Secundario: Lagunas aireadas de mezcla completa; lodos

activados (convencional) y lodos activados (aireación prolongada).

Estos procesos son probados y se recomiendan su implementación por su bajo

costo fijo y operativo, sus desventajas son que utilizan grandes espacios de

terreno y las calidades de los efluentes no siempre alcanzan los límites que se

puedan imponer en las regulaciones ambientales, en tales casos evaluar la

posibilidad de implementar sistemas de afino con tratamientos avanzados.

La Tabla N° 1 se presenta un la eficiencia de los diferentes tipos de tratamiento

MITINCI JUNIO 1999

Pág. 34

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Tabla N°1

Eficiencia de Tratamiento de Aguas Residuales de Curtiembres

% de Reducción

Tipos de Tratamiento

DBO SS Color Cromo Sulfuro

Separación de material

5 5-10 0 0 0

grueso

Ecualización 0 0 0 5-10 0

Decantación 25-62 69-96 5-10 5-30 5-20

Coagulación Química 41-70 70-97 6-90 50-0 14-50

Laguna de

70 0 25 10-20 0

estabilización

Filtro Biológico 65-0 8-90 15-70 25 75-100

Lodos Activados 85-95 80-95 75 75 75-100

Ref. Baskaran, T.R. Guidelines for the Control of Industrial Waste, 7. Tannery Wastes –World

Organization, WHO/WD/3.14.

7.1 Pre-Tratamiento

• Separación de Material Grueso

Es común encontrar en las aguas residuales residuos como carnazas, pelos,

pedazos de piel, etc., provenientes de las operaciones de descarnado, división

y rebajamiento del cuero, los que son retirados mediante rejillas metálicas con

limpieza manual o mecánica, también pueden realizarse mediante cedazos

estáticos, vibratorios o rotativos.

MITINCI JUNIO 1999

Pág. 35

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Remoción de Grasas

En la remoción de grasas, la separación se lleva a cabo en los tanques de

retención dónde el material flotante se retiene. La operación de remoción de

grasas sólo debe realizarse con las aguas de la sección de Reverdecimiento,

antes de mezclarse con las demás aguas de curtimiento. Su remoción,

además de reducir la carga orgánica de efluente, también hace posible el

aprovechamiento de este material.

7.2 Tratamiento Físico-Químico

• Oxidación de Sulfuros

Para evitar el desprendimiento de H2S, el sulfuro existente en los efluentes de

las operaciones de reverdecimiento, deben ser retirados antes de ser

mezclados con otros efluentes. Para esta remoción las principales técnicas

conocidas son:

− Oxidación catalítica con oxígeno o aire;

− Separación de sulfuros para recuperación y re-uso;

− Oxidación química con peróxido de hidrógeno

− Carbonatación de los efluentes (el C02 de los calderos pueden utilizarse);

− Tratamiento químico con: cloruro férrico o el sulfato ferroso.

El tratamiento químico con el sulfato ferroso es la técnica más antigua para

retirar el sulfato de las aguas residuales. La adición de este producto provoca

la precipitación de sulfato de fierro e hidróxido ferroso. La precipitación del

hidróxido también produce la disminución del pH, y la cal libre se deposita al

fondo en forma de sulfato de calcio.

MITINCI JUNIO 1999

Pág. 36

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

La oxidación catalítica con el oxígeno del aire es actualmente el proceso más

económico y el mas utilizado, que consiste en inyectar oxigeno al baño

residual, con equipos y en condiciones de operación adecuadas.

La operación es acelerada utilizando un catalizar como sulfato de manganeso

o el cobalto, siendo el primero el más empleado. Con el uso del catalizador se

puede reducir la operación de 20 a 8 horas.

El sulfuro de sodio presente se oxida con el oxígeno a tiosulfato y en menores

cantidades a sulfato.

El tiosulfato a su vez se descompone a azufre o sulfito.

La oxidación química mediante el peróxido del hidrógeno (agua oxigenada) es

el único proceso por el cual se obtiene una oxidación completa e irreversible

de los sulfuros, sin embargo, raramente es utilizado por el costo del producto.

• Ecualización y Homogenización

La ecualización de los efluentes de las curtiembres es una operación

aconsejable, teniendo en cuenta que es un proceso discontinuo, el volumen

tiene concentraciones variadas en los baños desechados. Esto permite

regular el flujo y uniformar la carga orgánica de las aguas residuales de la

fábrica, haciéndolas más aptas para el tratamiento continuo de los efluentes

y evitando cargas excesivas en el sistema de tratamiento.

La homogenización de los efluentes ácidos y alcalinos, provoca la

neutralización y floculación de una parte de los sólidos presentes en estos

efluentes y propicia la precipitación de hidróxido de cromo, cal, proteínas,

colorantes, etc.

MITINCI JUNIO 1999

Pág. 37

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

El proceso debe ser proyectado de la manera que no permita la

sedimentación de sólidos y genere fermentaciones anaerobias en el tanque

de homogeneización, debiendo estar provistos de mezcladores mecánicos,

difusores o aereadores superficiales para optimizar la mezcla de efluentes y

también para uniformizar los residuos.

• Coagulación y Floculación de Materia Orgánica

Además de la floculación provocado por la mezcla de los efluentes ácidos y

alcalinos, pueden utilizarse, coagulantes con el objeto de acelerar la

coagulación de la materia orgánica que se encuentra en suspensión

coloidal.

En las operaciones de coagulación y floculación, los coagulantes principales

usados son: sulfato de aluminio, sulfato ferroso, CO2 y polielectrolitos

aniónicos.

• Decantación Primaria

Tiene por objeto permitir la deposición de sólidos en suspensión de los

efluentes. La eficiencia de sedimentación depende de varios parámetros

siendo la relación de carga volumétrica de la alimentación y el tiempo de

retención los parámetros más importantes en el dimensionamiento de

decantadores, expresándose en, m3/m2.dia y horas respectivamente. La

concepción física de estas unidades también influyen en la eficiencia de

remoción de sólidos.

La decantación primaria, debe ser debidamente proyectada y operada,

puede remover hasta 96% de los sólidos sedimentables, hasta 62% de

DBO y 80% de cromo contenido en los efluentes. El lodo generado en este

proceso es de difícil secado por medios naturales, como los lechos de

secado, debiendo ser utilizados los procesos mecánicos.

MITINCI JUNIO 1999

Pág. 38

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Estos lodos, luego de los procesos de concentración, deshidratación,

secado, tratamiento recién son aptos para una disposición final,

generalmente, en rellenos sanitarios apropiados.

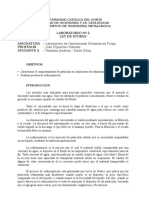

El siguiente esquema ilustra el sistema de tratamiento fisico-químico.

MITINCI JUNIO 1999

Pág. 39

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Esquema Típico de Tratamiento Fisicoquímico

Mn 2+

Aire

Dosaje Químico

Efluente de

cal y sulfuro

Criba

ESTANQUE DE

OXIDACIÓN CATALÍTICA TANQUE VERTICAL DE

SEDIMENTACIÓN

Efluente

final de

descarga

Otros Efluentes

C OAGULACIÓN Y FLOCULACIÓN

Criba

TANQUE DE ECUALIZACIÓN

LECHOS DE

SECADO DE

L ODO

Efluente de Cromo

TANQUE DE

PRECIPITACIÓN

DE CROMO

Criba

Lodo

• Este sistema retira hasta 95% de SST y cerca del 70% de BOD.

• La coagulación se puede realizar con sulfato de aluminio o sulfato de fierro.

• La eficiencia de la coagulación se puede mejorar mediante la adición de polielectrolitos aniónicos,

en concentraciones de 1-10 mg/l.

• Los dosajes optimos y el pH se consiguen ensayando en la práctica.

MITINCI JUNIO 1999

Pág. 40

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

7.3 Tratamiento Secundario Biológico

La purificación biológica de las aguas residuales incluye diferentes procesos que

conducen a la disminución de la carga orgánica, gracias a la intervención de los

microorganismos.

Los procesos aeróbicos biológicos son los más utilizados y sirven principalmente

para retirar la carga orgánica (compuestos de carbono) de los efluentes, aunque

también pueden oxidarse ciertos elementos inertes e inorgánicos o floculados y

ser removidos.

El proceso se desarrolla por vía bioquímica en presencia de oxígeno, donde se

cultiva microorganismos, que degradan la materia orgánica del efluente,

transformando la masa celular y los productos metabólicos. Los componentes

finales oxidados son: C02, nitratos y sulfatos. Es el tratamiento mejor adaptado a

las curtiembres, toda vez que la presencia de S es la fuente de mal olor.

Existen varios tipos de tratamientos biológicos, que se distinguen principalmente

por los procesos principales siguientes:

• Lodos activados

• Lagunas aireadas de mezcla completa o aeróbica.

En la siguiente se presenta un diagrama de flujo simplificado para el tratamiento

primario y secundario para aguas residuales de curtiembres.

MITINCI JUNIO 1999

Pág. 41

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Diagrama de Flujo de Tratamiento de Aguas Residuales de las Curtiembres

Remojo (9)

(carcazas) GRASERIA

Caleación y Depilación

Descarnamiento

División

(1) (2)

TRATAMIENTO DE

Descalcinación (10) SULFATOS

Purga (10)

Piquelado

Curtido

ECUALIZACION Y

Recurtido HOMOGENIZACION

Medición de

Caudal (5)

Entintado (1)

Engrase

Observaciones: DECANTACION

(1) Separación de material PRIMARIA

(2) Tanque

grueso de retención de

(3) Reciclamiento

grasa de lodo (para lodos

(4) Centrífugas

activados) o filtros de prensa o

(5) Con

vacíoagitación mecánica o aire

(6) Laguna aereada o lodos

comprimido

(7) Retorno

activadosdel efluente del Efluentes Doméstico

(8) Las

concentrador

operaciones de lavado realizado luego del (Si no va al alcantarillado)

de los baños, no son

descarte

(9) Los

mencionados

desechos del remojado pueden ser

separadamente en un mismo recipiente de la grasa y

tratados

enviados al tanque de ecualización, dado que

ser SISTEMA DE TRATAMIENTO

contienen sulfatos.

no BIOLOGICO (6)

(10) Cuando sean observadas concentraciones

de sulfatos en los desechos de descalcinación y

significativas

los mismos deberán ser enviados a tratamiento

purga,

de

sulfuros.

Efluente Medición de Caudal DECANTACION FINAL

Final

(3)

CONCENTRADOR

DE LODO

(7)

Secado (4)

Tratamiento y

Disposición final del lodo

MITINCI JUNIO 1999

Pág. 42

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Lodos Activados

El proceso de lodos activados puede definirse como un sistema en el que una

masa biológica que crece se flocula, el cual es continuamente recirculada y

puesta en contacto con la materia orgánica del líquido que ingresa al sistema,

en presencia de oxígeno molecular. El oxígeno se genera en las burbujas de

aire inyectado mediante difusores dentro de la mezcla lodo/líquido bajo

condiciones de turbulencia o mediante aereadores mecánicos de superficie o

con otros equipos de aireación.

El proceso posee una unidad de aireación seguido por una unidad de

separación de sólido/líquido (decantación secundaria), de donde el lodo

separado es casi totalmente retornado al tanque de aberración para ser

mezclado con las aguas residuales y el remanente de este lodo es desechado

del sistema.

• Lagunas aireadas de mezcla completa o aeróbicas

En general, Las lagunas aireadas de los estanques son tanques con taludes

de tierra, con profundidades de 2,5 a 5,0 m, provistos de equipos de aireación.

El efluente bruto, luego de pasar por la retención de material grueso y

decantación primaria, se introduce en el estanque por un lado y sale por el lado

opuesto después de permanecer en ella el tiempo suficiente para su

biodegradabilidad. La población microbiana es similar a aquél del proceso de

lodos activados. Puede decirse que las lagunas aireadas corresponden a las

unidades de lodos activados operando sin el reciclo del lodo.

La oxigenación es normalmente realizado mediante aereadores superficiales o

equipos para suministrar aire comprimido. La agitación debe ser suficiente para

mantener la masa biológica en suspensión, para evitar su decantación en

cualquier parte de la laguna.

MITINCI JUNIO 1999

Pág. 43

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Las materias en suspención presentan excelentes condiciones de decantación,

cuyos procesos posteriores son la decantación secundaria, tratamiento, y por

último la disposición adecuada de los lodos desechados.

• Concentración, deshidratación, tratamiento y disposición final del

lodo.

− Concentración

Se realiza con el objeto de disminuir el volumen de los lodos,

concentrando a una materia seca, y por consiguiente, disminuyendo su

volumen dos o tres veces, facilitando su transporte, tratamiento y

disposición final.

La operación consiste en almacenar el lodo en un decantador apropiado,

con un tiempo de retención más prolongado. La remoción de los lodos

espesados se presenta en forma de líquido viscoso que es realiza con

ayuda de bombas o registros de nivel.

− Deshidratación

La deshidratación puede ser realizada, siguiendo varios procesos:

• Procesos naturales: donde el área y clima son adecuados:

− Lechos de secado

− Canteras de secado

• Procesos mecánicos:

− Filtros de prensa

− Filtros al vacío

− Centrífugas

MITINCI JUNIO 1999

Pág. 44

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

− Tratamiento y Disposición

Es necesario hacer una caracterización y clasificación del lodo, según las

Normas Técnicas pertinentes, antes de optar para su tratamiento y

disposición final, dado que puede presentar características tóxicas. Este

lodo, que contiene cromo y mercurio, es de riesgo para las aguas

subterráneas y superficiales y de cultivo, y no deben utilizarse como

fertilizantes.

Las concentraciones de metales (análisis físico-químicas) del lodo retirado

de una curtiembres de Brasil, que ha tenido procesos de decantación

primaria, tratamiento biológico y decantación secundaria, sin concentrar, el

cual representa el 10% del volumen del caudal total diario (110 a 120

m3/dia) del efluente se muestra en la siguiente Tabla N° 2

Tabla N° 2

Características del Lodo de Decantadores de una Curtiembre

con Curtido Combinado (Curtido al Cromo y Tanino)

Decantación Decantación Decantación

Parámetros *

Primaria Primaria 2 Secundaria

Cromo total 516 198 122

Mercurio 0.1375 0.134 0.1165

* Valores expresados en mg/L

Fuente: V Curso Internacional sobre Control de Polución de Aguas. República

Federal de Brasil. 18/01/99. CETESB

El proceso más eficiente y barato, para eliminar la contaminación causada

por el baño de curtido al cromo, es mediante la separación del baño

residual, reconstitución y reutilización directa en los baños de curtido y o

recuperación de las sales de cromo.

MITINCI JUNIO 1999

Pág. 45

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

• Substancias Tóxicas Presentes en los Efluentes

Los efluentes de las curtiembres, dependiendo de los procesos y productos

utilizados, presentan Cromo y mercurio, que son altamente tóxicos

dependiendo de las concentraciones.

El mercurio llega a las curtiembres como impureza del sulfuro de sodio, como

componente de bactericidas utilizados en los baños, últimamente existen ya en

el mercado bactericidas con otras formulaciones, que sustituyen al mercurio

por otros productos menos tóxicos.

Las concentraciones de mercurio encontradas en los efluentes brutos de las

curtiembres presentan variaciones de: 5.7 a 168 µg/l

• Tecnologías Disponibles

Las tecnologías prácticas disponibles son las que se han presentado, y es

suficiente para cumplir con las exigencias ambientales, sin embargo,

dependiendo de las características del cuerpo receptor, se pueden tomar

medidas complementarias.

La eficiencia de las diversas unidades de tratamiento se presenta en la

siguiente Tabla N° 3.

MITINCI JUNIO 1999

Pág. 46

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

Tabla N°3

Eficiencia de las Unidades de Tratamiento

(en Términos de porcentaje de remoción)

Parámetros Decantación Remoción de Laguna

Primaria Sulfuro Aireada

DBO 28 5 93

DQO 20 35 82

Residuo no filtrable 32 50 29

Cromo Trivalente 50 - 96

Sulfuro - 86 96

Ref. Establecimiento de estándares de emisión para Curtiembres –División de Evaluación

de Sistemas de Tratamiento –Gestión de Efluentes Líquidos – CETESB –Abril/1980.

Brasil.

MITINCI JUNIO 1999

Pág. 47

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

VIII. DOCUMENTACION ASOCIADA

1. Reglamento sobre Lanzamiento de Desechos Industriales en Cuerpos de

Agua. 1990. Bolivia.

2. “Niveles Máximos Permisibles para Zonas Receptoras. Tipos de Vehículos y

Duración de Exposición al Ruido”. Colombia.

3. American Conference of Governmental Industrial Hygienists (ACGIH). 1995.

“Threshold Limit Values (TLVs) for Chemical Substances and Physical Agents

and Biological Exposure Indices (BELs)”. ACGIH. Estados Unidos de

Norteamérica.

4. Presidencia de la República. 1989. “Reglamento de Requisitos Mínimos y sus

Límites Máximos Permisibles de Contaminación para la Descarga de Aguas

Servidas”. Guatemala.

5. Normas sobre el Control de la Contaminación Generada por Ruido (Decreto

N° 2.217 del 23 de Abril de 1992). Ministerio del Ambiente y Recursos

Naturales Renovables (MARNR). 1992. “Ley Penal del Ambiente y sus

Normas Técnicas”. MARNR. Venezuela.

6. Normas para Regular la Descarga de Vertidos Líquidos a los Cuerpos de

Agua (Decreto N°2.224 del 23 de Abril de 1992) Ministerio del Ambiente y

Recursos Naturales Renovables (MARNR). 1992. “Ley Penal del Ambiente y

sus Normas Técnicas”. MARNR. Venezuela.

7. Normas sobre Control de la Contaminación Atmosférica (Decreto N°2.225 del

23 de Abril de 1992) Ministerio del Ambiente y Recursos Naturales

Renovables (MARNR). 1992. “Ley Penal del Ambiente y sus Normas

Técnicas”. MARNR. Venezuela.

MITINCI JUNIO 1999

Pág. 48

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

8. OMS. 1993. “ Air Quality Guidelines according to WHO and certain Latin

American Countries” en “Environmental Epidemiology a Project for Latin

America and the Caribbean”.

9. Bosnic, M. y Buljan, J. “Pollution Limits for Discharge of Effluents into Water

Bodies and Sewers”.

10. “Normas Nacionales de Calidad de Aire de varios Países de América y Guías

de la OMS”.

11. Patrones de Emisión para curtiembres. Brasil.

12. Part 425. Leather Tanning and Finishing Point Source Category. Estados

Unidos de Norteamérica.

13. Norma Oficial Mexicana (NOM-CCA-021-ECOL/1993), que establece los

Límites Máximos Permisibles de contaminantes en las descargas de aguas

residuales a cuerpos receptores provenientes de la industria del curtido y

acabado de pieles.

14. Companhia de Tecnologia de Saneamento Ambiental –CETESB. V Curso

Internacional sobre Controle da Polucao das Aguas. Secretaria do Meio

Ambiente. Gobierno del Estado de Sao Paulo. Brasil. Enero.1999.

• Notas Técnicas sobre Tecnología de Control de Curtiembres

• Tratamiento de residuos y efluentes industriales por digestión anaeróbica de

flujo ascendente.

• Toxicología acuática.

15. Tanneries and the Environment A Technical Guide. United Nations

Environment Programme / Industry and Environment Office. Technical Report

Series N°4.

MITINCI JUNIO 1999

Pág. 49

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

16. Manual de Disposición de Aguas Residuales. Tomos I y II. Cooperación

Técnica República Federal de Alemania. GTZ. Publicado por el Centro

Panamericano de Ingeniería Sanitaria y Ciencias del Ambiente (CEPIS).

Lima-Perú. 1991.

17. Oregon Department of Environmental Quality. Statutes and Rules. 1997

Legislative Report. http://arcweb.sos.state.or.us/rules/

18. Standard Handbook of Environmental Engineering. R.A.Corbitt. Edit. McGraw-

Hill. 1990.

19. Environmental Engineering. H.S Peavy, D.R.Rowe and George

Tchobanoglous. Edit. McGraw-Hill. 1989.

20. Environmental TQM. John T. Willig. Edit. McGraw-Hill. 2nd Edit.1994.

21. Wastewater Engineering Treatment, Disposal Reuse. Metcalf & Eddy.

McGraw-Hill. 3rd. Ed. 1991.

22. Integrate Your Plant's Pollution Prevention Plans. Susan Gouchoe & Others.

Chemical Engineering Progress. Nov. 1996. Pg.30-40.

23. Use Guidewords to Identify Pollution Prevention Opportunities. William W,

Doer. CEP. Aug.1996. Pg.74-80.

24. Follow this Path to Pollution Prevention. Chemical Engineering Progress.

January 1998. Pg.3443.

25. Hydrocarbon Processing. Environmental Processes’96. Aug.1996

26. Rank Pollution Prevention and Control Options. Chemical Engineering

Progress. Feb. 1994. Pg.39-44.

MITINCI JUNIO 1999

Pág. 50

GUIA DE PRACTICAS LIMPIAS: INDUSTRIA DE CURTIEMBRES

27. Plan for the Future with Pollution Prevention. Chemical Engineering Progress.

Jan. 1993.Pg. 24-29.

28. Apply Process Integration to Waste Minimization. Chemical Engineering

Progress.Jan.1993. Pg. 30-36.

MITINCI JUNIO 1999

Pág. 51

También podría gustarte

- Piedra CalizaDocumento3 páginasPiedra CalizaStevenAún no hay calificaciones

- Avance N3 Diseño de PlantasDocumento5 páginasAvance N3 Diseño de Plantas20122654Aún no hay calificaciones

- Articulo - Modelamiento y Simulacion de La Obtencion de Aceite Esencial de Muña SecaDocumento6 páginasArticulo - Modelamiento y Simulacion de La Obtencion de Aceite Esencial de Muña SecaLuz AndiaAún no hay calificaciones

- 2oParTaller PDFDocumento1 página2oParTaller PDFJuan Pablo Cabra GonzalezAún no hay calificaciones

- Resumen Ejecutivo Bref Pasta y PapelDocumento16 páginasResumen Ejecutivo Bref Pasta y PapelmesuchimAún no hay calificaciones

- Proceso EboneDocumento11 páginasProceso Ebonestefania8Aún no hay calificaciones

- Informe 4 - Grupo 2 - Intro - UniendoDocumento20 páginasInforme 4 - Grupo 2 - Intro - UniendomiriamAún no hay calificaciones

- Modelo Matematico Del Secador de CharolasDocumento3 páginasModelo Matematico Del Secador de CharolasFer VázquezAún no hay calificaciones

- Tarea de MasasDocumento4 páginasTarea de MasasFLYenyferAún no hay calificaciones

- Clase 3 Caracterización de Los Efluentes Industriales PDFDocumento66 páginasClase 3 Caracterización de Los Efluentes Industriales PDFsergiosanuelmpAún no hay calificaciones

- Osinergmin RSMMGN I 2020Documento29 páginasOsinergmin RSMMGN I 2020Okay?100% (1)

- Humidificacion DeshumidificacionDocumento28 páginasHumidificacion DeshumidificacionLENIN GAMARRAAún no hay calificaciones

- Tratamiento de RSUDocumento47 páginasTratamiento de RSUJose Manuel Araoz ZegarraAún no hay calificaciones

- Taller 1 - Lectura - El Agua No Fluye en El CongresoDocumento4 páginasTaller 1 - Lectura - El Agua No Fluye en El CongresoAlessandra Brisel ValenzuelaAún no hay calificaciones

- Informe Extraccion Solido Liquido Mani Janis XimeDocumento2 páginasInforme Extraccion Solido Liquido Mani Janis XimeSebastian Gitan Vergara0% (1)

- Impactos Ambientales de La Fabricación de Pasta de PapelDocumento2 páginasImpactos Ambientales de La Fabricación de Pasta de PapelRoberto Calderón100% (1)

- Informe de Freones 2Documento15 páginasInforme de Freones 2Elvis Jhordan Abad MirandaAún no hay calificaciones

- Fosgeno EconomiaDocumento23 páginasFosgeno EconomiaAndrade Oscco L. JoseAún no hay calificaciones

- Elaboración de curtiembre de corderoDocumento14 páginasElaboración de curtiembre de corderoIvan SantiagoAún no hay calificaciones

- Lecho fluidizado de lentejas y arrozDocumento10 páginasLecho fluidizado de lentejas y arrozyudyAún no hay calificaciones

- Proceso SulfolaneDocumento4 páginasProceso SulfolaneDanny RivadeneiraAún no hay calificaciones

- Proceso de SimulacionDocumento52 páginasProceso de SimulacionCRISTHIAN NUÑEZ LIMACHEAún no hay calificaciones

- Modulo IDocumento3 páginasModulo IEspinoza Alata DarwinAún no hay calificaciones

- PI510 Examen Susti 2021-2Documento1 páginaPI510 Examen Susti 2021-2Katherine Ayala CordovaAún no hay calificaciones

- Los Productos de Una Refineria de PetroleoDocumento18 páginasLos Productos de Una Refineria de PetroleoDavid Ballena Guerrero100% (1)

- Manual de Prácticas Del Laboratorio de BiorreactoresDocumento108 páginasManual de Prácticas Del Laboratorio de BiorreactoresingeestrellaAún no hay calificaciones

- PL MonitoreoDocumento4 páginasPL MonitoreoSpssAún no hay calificaciones

- Influencia de Las Variedades de Oxalis Tuberosa Oca en El Rendimiento de Alcohol EtílicoDocumento27 páginasInfluencia de Las Variedades de Oxalis Tuberosa Oca en El Rendimiento de Alcohol EtílicoAnthony N. Mego100% (1)

- INFORME ACADÉMICO Diseño de Un Intercambiador de CalorDocumento19 páginasINFORME ACADÉMICO Diseño de Un Intercambiador de CalorElioArmas100% (1)

- Balance de materia y energía en la industria del papelDocumento12 páginasBalance de materia y energía en la industria del papelFlor AltamiranoAún no hay calificaciones

- Fenol TecnologiaDocumento18 páginasFenol TecnologiajorgejorjaisAún no hay calificaciones

- Cinética Química y Diseño de Reactores I Tercera Practica CalificadaDocumento4 páginasCinética Química y Diseño de Reactores I Tercera Practica CalificadaFlor MatiasAún no hay calificaciones

- Proyecto SSOHE-PresentacionDocumento19 páginasProyecto SSOHE-PresentacionJulian Mora Antivar60% (5)

- Informe de DetergentesDocumento7 páginasInforme de DetergentesZZandra BenitesAún no hay calificaciones

- Obtencion de Gasolina A Partir de Plasticos. Informe ExpocienciaDocumento17 páginasObtencion de Gasolina A Partir de Plasticos. Informe ExpocienciaDannae Vaca VargasAún no hay calificaciones

- Estrategios de Control SeminarioDocumento13 páginasEstrategios de Control SeminarioJuniorZeladaAún no hay calificaciones

- Condensacion InformeDocumento51 páginasCondensacion Informe04070044Aún no hay calificaciones

- Ecologia IndustrialDocumento7 páginasEcologia IndustrialAlexa NadiaAún no hay calificaciones

- Desti Laci OnDocumento33 páginasDesti Laci OnGabriel LVAún no hay calificaciones

- Destilacion Ope 3Documento81 páginasDestilacion Ope 3Yordy QuecañoAún no hay calificaciones

- Estudio de Viabilidad - Textil PDFDocumento107 páginasEstudio de Viabilidad - Textil PDFRobert Silva TapiaAún no hay calificaciones

- HOLCIMDocumento13 páginasHOLCIMIvan Coronel RojasAún no hay calificaciones

- CALCOSITADocumento6 páginasCALCOSITAA Crispin AnibalAún no hay calificaciones

- Proceso de obtención de la nitroglicerinaDocumento19 páginasProceso de obtención de la nitroglicerinaSiul Vargas AcaroAún no hay calificaciones

- Poligeneración de Energía - GasificaciónDocumento6 páginasPoligeneración de Energía - GasificaciónPedro HernándezAún no hay calificaciones

- Producción de Tableros de PartículasDocumento6 páginasProducción de Tableros de PartículasJrg Humberto García GuzmánAún no hay calificaciones

- Trabajo Final CurtidoDocumento34 páginasTrabajo Final CurtidoALMENDRAAún no hay calificaciones

- Capítulo 5 - Materiales PlásticosDocumento31 páginasCapítulo 5 - Materiales PlásticosYami AvilaAún no hay calificaciones

- ABSORCIÓNDocumento32 páginasABSORCIÓNYessica Von StreberAún no hay calificaciones

- FluidizacionDocumento11 páginasFluidizacionYuzzherfrank Cañas80% (5)

- Valorización de neumáticos fuera de uso mediante reciclaje y energíaDocumento76 páginasValorización de neumáticos fuera de uso mediante reciclaje y energíafabiandrsAún no hay calificaciones

- La Industria Del BoroDocumento13 páginasLa Industria Del BoroElmer QuispeAún no hay calificaciones

- Campos Segales Betty PDFDocumento113 páginasCampos Segales Betty PDFMiguel FernandezAún no hay calificaciones

- Guía #2 - Ley de StokesDocumento10 páginasGuía #2 - Ley de StokesDanielAún no hay calificaciones

- Ciclo de vida de la pintura y normativa sobre residuosDocumento15 páginasCiclo de vida de la pintura y normativa sobre residuosJuanAún no hay calificaciones

- Parte 1Documento7 páginasParte 1Doly ZambranaAún no hay calificaciones

- GTC86Documento10 páginasGTC86David Monroy ValdiviaAún no hay calificaciones

- FILTRACIÓNDocumento38 páginasFILTRACIÓNALVES BROLIN MUCHA MALLAUPOMAAún no hay calificaciones

- Logistica InversaDocumento19 páginasLogistica Inversashion1993Aún no hay calificaciones

- Fundamentos de Procesos IndustrialesDocumento26 páginasFundamentos de Procesos IndustrialesKate Hdez100% (1)

- Trabajo Final de Fisica 1Documento6 páginasTrabajo Final de Fisica 1incubutAún no hay calificaciones

- 02 Introduccion Al Mant PredictivoDocumento28 páginas02 Introduccion Al Mant PredictivoVictor AcuñaAún no hay calificaciones

- Diseño de Un Intercambiador de Calor TecsupDocumento10 páginasDiseño de Un Intercambiador de Calor TecsupincubutAún no hay calificaciones

- Proyecto IntegradorDocumento19 páginasProyecto IntegradorincubutAún no hay calificaciones

- Programacion en CNC TecsupDocumento9 páginasProgramacion en CNC TecsupincubutAún no hay calificaciones

- Fianl Diseño1Documento17 páginasFianl Diseño1incubutAún no hay calificaciones

- 2f7f2acee21b1ca0dba7c18d88fa8bf6Documento2 páginas2f7f2acee21b1ca0dba7c18d88fa8bf6incubutAún no hay calificaciones