Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Adn Toyota

Cargado por

Jose Tito0 calificaciones0% encontró este documento útil (0 votos)

9 vistas14 páginasCrecimiento de toyota

Título original

Adn Toyota (1)

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCrecimiento de toyota

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

9 vistas14 páginasAdn Toyota

Cargado por

Jose TitoCrecimiento de toyota

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

Está en la página 1de 14

DECODIFICANDO ‘EL ADN DEL

SISTEMA DE PRODUCCION DE. TOYOTA

La historia de Toyota ha sido investigada intensivamente y documentada en

detalle, pero lo que realmente ocurre dentro de la compaita sigue siendo

un misterio, He aguf una nueva visin de las reglas silenciosas que le dan

a Toyota su ventaja competitiva.

El sistema de produccién de Toyota por mucho tiempo ha sido

calificado como la fuente su de alto rendimiento como fabricate.

Las précticas distintivas del sistema, sus tarjetas kanban y circulos

de calidad, por ejemplo, ya han sido introducidas ampliamente en

‘otros lados. De hecho, siguiendo sus propios esfuerzos internos y

haciendo estudios de referencia a las mejores compafifas fabrican-

tes del mundo, GM, Ford, y Chrysler han-creado de forma

independiente iniciativas para desarrollar sistemas de produecién

como el de Toyota.

Lo curioso es que pocos fabricantes han logrado imitar a Toyota

exitosamente, aunque la ‘compafifa ha sido. extraordinariamente

abierta acerca de sus pricticas. Cientos.de miles de ejecutivos de

tiles de empresas han recorrido las plantas de Toyota en Japén y

los Estados Unidos. Frustrados por su incapacidad para replicar el

rendimiento de Toyota, muchos visitantes suponen que el secreto

del éxito de Toyota debe estar en sus rafces culturales. Pero ese

simplemente, no es el caso, otras compafifas japonesas como

Nissan y Honda, no han podido igualar los esténdares de Toyota.

‘Ademés, Toyota ha introducido exitosamente su sistema de

produccién alrededor del: mundo, incluyendo a Norteamérica,

donde la compafifa esté construyendo este afio més de un millén

de coches, minivans, y camionetas pequefias.

—_

Entonces, {Porqué ha sido tan dificil decodificar

el Sisiema de Produecién de Toyota? La respues-

ta, creemos, es que los observadores confunden

las herramientas y précticas que ven en sus

visitas a la planta, con el sistema mismo, Esto

hhace que sea imposible que ellos resuelvan una

paradoja aparente del sistema, es decir, que las

actividades, conexiones y flujos de produccién

en una fébrica Toyota son rigidamente docu-

mentados, pero al mismo tiempo las operaciones

de Toyota son enormemente flexibles y adapta-

bles. Las actividades y procesos son desafiados

constantemente y empujados a un nivel més alto

de rendimiento, ‘permitiéndole a la compafifa

innovar y mejorar continuamente.

Para entender el éxito de Toyota, se tiene que

desenmarafiar Ia paradoja, es necesario entender

que una especificacién rigida es el concepto

mismo que hace posible la flexibilidad y creati-

vidad. Eso es to que legamos a damos cuenta

despixés de un amplio estudio de cuatro afios del

| Sistema de Producci6n de Toyota, en el cual

examinamos el funcionamiento interno de més

de 40 plantas en los Estados Unidos, Europa y

Japén, algunas operando de acuerdo al sistema,

otras no. Estudiamos tanto procesos como fabri-

‘cantes cuyos productos iban desde casas prefa-

bricadas, partes de autos y ensamble final de

autos, teléfonos celulares, impresoras de compu-

tadoras hasta plésticos moldeados por inyeccién

y extrusion de aluminio, Necesitabamos no s6lo

‘trabajo de produccién rutinaria, sino también

funciones de servicio como mantenimiento de

equipo, capacitacién y supervisién de trabajado-

res, logistica y manejo de materiales, diseiio y

redisefio del proceso.

Nos encontramos con que, para los externos, la

clave es entender que el Sistema de Produccién

de Toyota crea una comunidad de cientificos.

Cuando Toyota define una especificacién esta

estableciendo conjuntos de hipétesis que pue-

den ser probadas. En otras palabras, esté siguien-

do el método cientifico, Para hacer cualquier

cambio, Toyota utiliza un proceso riguroso de

soluci6n de problemas que requiere una evalua-

cién detallada del estado de Ia situacién presente

en ese momento y un plan de mejora, que es, en

efecto, una prueba experimental de. los cambios

propuestos, Con algo menos que tal rigor cientf-

fico, cualquier cambio en Toyota no serfa més

gue una situacién de prueba y error al azar, una

caminata por Ia vida con los ojos vendados.

El hecho de que el método cientifico esté tan

arraigado en Toyota, explica por qué. el alto

grado de especificacién y estructura en la com-

afifa no promueve un ambiente autoritario y de

control que uno pudiera esperar. De hecho, al

observar a la gente haciendo sus tareas, y ayu-

dando a disefiar procesos de produccién, descu-

brimos que el sistema realmente estimula a los

trabajadores y directores a ser parte del tipo de

experimentacién reconocida ampliamente como

la piedra angular de una organizacién que apren-

de, Eso es lo que distingue a Toyota de todas las,

compafifas que estudiamos.

El Sistema de Produccién de Toyota y el método

ccientffico que lo apuntala, no fueron impuestos

en Toyota es decir, no fueron escogides cons-

cientemente. El sistema salié naturalmente del

trabajo de la compafifa durante cinco décadas.

Como resultado, nunca ha’ sido escrito, y los

trabajadores de Toyota a menudo. no lo pueden

poner en palabras. Por eso es tan dificil que la

gente ajena lo entienda. En este articulo tratamos

de presentar cémo funciona el sistema de Toyo-

ta, Tratamos de hacer explicito lo que est implt-

cito. Describimos cuatro principios y tres reglas,

de disefio, que muestran c6mo Toyota establece

todas sus operaciones como experimentos, y una

regla de mejora, que describe cémo Toyota

ensefia el método cientifico a trabajadores en

cada nivel de Ia organizaci6n. Son estas reglas, y

no las précticas y herramientas especfficas lo que

observa la gente durante sus visitas a las plantas,

Jo que en nuestra opinién forma Ia esencia del

sistema de Toyota. Es por eso que pensamos en las

reglas como el DNA del Sistema de Produccién.

Las cuatro reglas

El conocimiento técito subyacente al Sistema de

Produccién de Toyota puede ser capturado den-

tro de cuatro reglas. Estas reglas gufan el disefio,

operacién y mejora de cada actividad, conexi6n,

y mita para cada producto y servicio. Las reglas

‘son las siguientes:

Regla #1; Todo trabajo estard altamente espe-

cificado en cuanto a contenido, se-

cuencia, tiempos y resultados.

Regla #2: Toda conexién cliente-proveedor

debe ser directa, y debe existir una

forma de decir si-o-no sin ambigile-

dades para hacer peticiones y reci-

bir respuestas.

Regla #3: La ruta para cada producto y servi-

cio debe ser simple y directa.

Regla #4: Cualquier mejora debe ser realizada

de acuerdo al método cientifico,

ajo la gufa de un maestro, en el

nivel més bajo posible de la organi-

zacién.

Todas las reglas requieren que las actividades,

conexiones y rutas en los flujos de productos y

servicios tengan pruebas inherentes para sefialar

problemas automsticamente. Bs la respuesta con-

finua a esos problemas lo que hace que este

sistema, aparentemente rigido, sea tan flexible y

adaptable a circunstancias cambiantes.

Regla #1: Cémo trabaja la gente

Los directores de Toyota reconocen que el “dia-

_ blo” se encuentra en los detalles; es a raz6n por

Ja cual se aseguran de que todo trabajo esté

altamente especificado en cuanto a contenido,

secuencia, tiempos y resultados. Cuando se ins-

tala un asiento en un coche,. por ejemplo, los

tomillos siempre son apretados en el mismo

orden, el tiempo necesario para instalar cada

tomillo esté especificado, y también lo esté el

torque con el cual cada tonillo debe ser apreta-

do. Tal exactitud se aplica no sélo a los movi-

ientos repetitivos de trabajadores de produc-

ccién sino también a las actividades de toda la

gente, no obstante su especialidad funcional o

papel jerérquico. El requerimiento de que cada

actividad esté especificada es la primera regla no

escrita del sistema. Més sencillamente, la tegla

parece simple, algo que se podrfa esperar que

todos entendieran y que pudieran seguir fécil-

mente. Pero en realidad, la mayorfa de los direc-

tores fuera de Toyota y sus socios no toman este

camino hacia el disefio y ejecuci6n del trabajo,

aun cuando piensan que Io hacen.

Echemos un vistazo a c6mo operadores en una

planta tipica de Estados Unidos instalan el asiento

delantero del pasajero en un coche. Se supone

que deben tomar cuatro tomnillos de una caja de

cart6n, y una llave de torsién y levarlos al coche,

apretar los cuatro tomnillos, y teclear un c6digo en

la computadora para indicar que el trabajo ha sido

completado sin problemas. Entonces esperan que

Iegue el siguiente coche. Los operadores nuevos

normalmente son entrenados por trabajadores

on experiencia, que ensefian por medio dela

demostracién lo que se debe hacer. Un colega

‘experimentado siempre esta disponible para ayu-

dar a un operador nuevo en cualquier dificultad,

comé la falla en apretar un tornillo lo suficiente 0

1 olvidarse de teclear el e6digo en la computadora.

Esto suena simple, entonces zqué es lo que esti

‘mal? El problema es que esas especificaciones

permiten continuamente (y hasta suponen) una

variacién considerable en la manera en que los

empleados hacen su trabajo. Sin que nadie se dé

cuenta, hay un rango amplio para que un opera-

dor coloque el asiento en el vehfculo de una

forma diferente a la que un empleado con expe-

riencia lo harfa. Algunos operadores’ pueden co-

locar los tomillos delanteros después de colocar

los traseros; algunos pueden hacer lo contrario.

‘Algunos operadores pueden poner cada tomillo

y después apretarlos todos; otros pueden apretar-

los sobre la marcha, Toda esta variacién se tradu-

ce en calidad més pobre, productividad més baja,

y costos més altos. Mas importante atin, obstacu-

liza el aprendizaje y la mejora en la organizaciGn,

puesto que las variaciones esconden la conexién

“entre c6mo se hace el trabajo. y los resultados.

En las plantas de Toyota, dado que los operado-

res (nuevos y viejos, aprendices y supervisores)

‘siguen una secuencia de pasos muy bien. defini-

dos para un trabajo en particular, es evidente ©

instanténeo cuando se desvian de las especifica-

Gi resnssn

ciones. Considere como los trabajadores en la

planta de Toyota en Georgetown, Kentucky,

instalan el-asiento:delantero del Iado derecho

dentro de un Camry. El trabajo esté disefiado

como una secuencia de siete tareas, las cuales se

espera sea completada en 55 segundos mientras

el coche se mueve a una velocidad fija a través de

la zona de un trabajador. Si.el trabajador de

produccién se encuentra haciendo la taréa 6

(instalacién de los tornillos traseros del asiento)

antes de la tarea 4 (instalacién de los tornillos

delanteros del asiento), entonces el trabajo real-

‘mente se esté haciendo en forma diferente @

como fue disefiado que se hiciera, indicando que

algo debe andar mal. De igual manera, si después

de 40 segundos el trabajador todavia esté en la

tarea 4, que debe haber sido completada después

de 31. segundos, entonces también, algo anda

mal, Para lograr que la deteccién de problemas

sea ain més simple, Ia longitud del piso para

cada frea de trabajo es marcada én-décimos de

minuto. Asf que, si el trabajador esté pasando la

sexta de las diez marcas en el piso (es decir, esté

en 33 segundos dentré del ciclo) y todavia est

en la tarea 4, entonces él y ‘su jefe de equipo

saben que se ha retrasado. Puesto que la desvia-

cién es aparente inmediatamente, trabajador y

supervisor pueden proceder’a corregir el proble-

ma en el momento y después determinar como

cambiar las especificaciones o:capacitar de nue-

vo al trabajador para impedir que se repita el

problema. (Véase la siguiente seccién, “Como

‘Aprenden las Reglas los trabajadores de Toyo-

ta”, para una breve descripcién:del proceso por

el cual los trabajadores aprenden cémo disefiar el

trabajo de esta manera.)

‘Aun las actividades complejas y poco frecuen-

tes, tales como entrenar a una fuerza de trabajo

sin experiencia en una nueva planta, el lanza-

miento de un nuevo modelo, cambiar una linea

de produccién, o intercambiar equipo. de una

planta a otra, estén disefiadas de acuerdo a esta

regla. Por ejemplo, se movié equipo de un drea

de la planta para crear una nueva linea de pro-

duccién en respuesta a cambios en Ia demanda

para ciertos productos. El movimiento de maqui-

naria fue dividido en 14 actividades separadas.

Cada actividad a su vez fue dividida en series de

tareas. Una persona especffica fue asignada a

cada tarea en una secuencia especial. Mientras se

movia cada una de las méquinas, la manera en la

cual las tareas eran realmente ejecutadas se com-

pparé con lo que se esperaba de acuerdo al disefio.

original, y las discrepancias fueron seftaladas

inmediatamente.

‘Al requerir que la gente haga su trabajo como

tuna secuencia de pasos altamente especificados,

la regla #1 los obliga a probar las hipétesis a

través de la accién. La ejecucién de la actividad

prueba las hipétesis implfcitas en su disefto:

primero, que la persona haciendo Ia actividad’es

capaz. de llevarla a-cabo correctamente y, segun-

do, que la ejecucién de la actividad realmente

genere el resultado esperado. {Se acuerda del

instalador del asiento? Si no puede instalar el

asiento. de la manera especificada dentro del

tiempo especificado, entonces claramente esté

refutando por lo menos dos de estas dos hipétesis,

indicando ast que la actividad necesita ser redise-

fiada o que el trabajador necesita ser entrenado.

Cémo aprenden las reglas los

trabajadores de Toyota

Si las reglas del Sistema de Producci6n de Toyota

no estén explicitas, ,6mo son transmitidas? Los

directores de Toyota to le dicen a los trabajado-

res y supervisores especificamente cémo hacer

su trabajo. Mejor atin, ellos utilizan un método de

ensefianza y aprendizaje que le permite a sus

trabajadores descubrir las reglas como conse-

cuencia de Ia solucién de problemas. Por ejem-

plo, el supervisor que esté ensefiéndole los prin-

cipios de la primera regla a una persona, vendré

al lugar dé trabajo y, mientras la persona esté

haciendo su trabajo, haré una serie de preguntas:

+ gCémo haces este trabajo?

+ {Cémo sabes que estés haciendo este

trabajo correctamente?

+ gCémo sabes que el resultado esté libre

de defectos?

+ {Qué haces si tienes un problema?

Este proceso continuo le da a la persona una

visién més profunda de su trabajo especifico. De

muchas: experiencias de este tipo, la-persona

gradualmente‘aprende a generalizar como dise-

fiar todas las actividades de acuerdo a los princi-

ppios englobados en la regla #1.

Todas las reglas son ensefiadas de una manera

semejante a la Socrética, de cuestionamiento

iterativo y solucién de problemas. Aunque este

método es particilarmente efectivo para la ense-

fianza, conduce al conocimiento que es implici

to. Consecuentemente, el Sistema de Produccién

de Toyota hasta ahora ha’sido transferido exito-

samente tnicamente cuando los directores han

sido capaces y han estado dispuestos a compro-

‘meterse a un proceso similar de cuestionamiento

‘que facilita el aprendizaje por medio de acciones.

Regla #2: Cémo se conecta la gente

Mientras que la primera regla explica c6mo las

personas Tlevan a cabo sus actividades de trabajo

individuales, Ia segunda regla explica como se

conectan uns con el otro. Expresamos esta regla

‘como sigue: toda conexién debe ser estandariza-

da y directa, especificando claramente la gente

involucrada, la forma’y cantidad de los bienes ¥

servicios que serén proporcionados, Ia manera

por la cual cada cliente hace. sus pedidos, y el

tiempo esperado en el cual los pedidos serdn

cumplidos. La regla crea una relacién. cliente-

proveedor entre cada persona y el: individuo

responsable de proporcionarle a esa persona

cada bien o servicio especifico. Como resultado,

no hay ‘incertidumbre-en la decisién de quien

proporeiona qué a quién y cudndo, Cuando un

trabajador hace un pedido de piezas, no hay

confusién acerca del proveedor, la cantidad de

unidades pedidas, 0 el tiempo de entrega. De

igual manera, cuando una persona necesita ayu-

da, no hay confusién sobre quién la proporcio-

nard, c6mo serd disparada la solicitud de ayuda,

y qué servicios serdn entregados.

‘La pregunta real que nos’ preocupa aqui es si Ia

gente interacttia en diferente forma en Toyota

respecto a otras compafifas. Regresemos a nues-

tro instalador de asientos. Cuando necesita un

contenedor nuevo de tapas plésticas de tomnillos,

41 le hace un pedido a una persona de manejo de

materiales, que es el proveedor designado de

tapas de tornillos. Comtinmente, un pedido tal se

hhace con una tarjeta Kanban, Ia cual es una tarjeta

Jaminada que especifica el némero de identifica-

cién de 1a pieza, la cantidad de piezas en el

contenedor, y la ubicacién del proveedor de la

pieza y del trabajador (el cliente) que lo instalaré.

En Toyota, las tarjetas kanban y otros dispositi-

vos como dispositivos andon establecen co-

nexiones directas entre los proveedores y los

clientes. Las conexiones son tan uniformes, como

el pasar de Ia estafeta en los mejores equipos

olimpicos de relevo, puesto que fueron planea-

das y ejecutadas con el mismo cuidado. Por

ejemplo, la cantidad de piezas en un contenedor

yy el niimeto de contenedores en circulacién para

cualquier pieza son determinados por las realida-

des fisicas del sistema de producci6n, las distan-

cias, los tiempos de cambios, etc. De igual mane-

ra, el mimero de trabajadores por equipo es

determinado por los tipos ‘de problemas que se

espera ocurran, el nivel de asistencia que necesi-

tan los miembros de equipo y las habilidades.y

capacidades del jefe de equipo

tras compafifas dedican recursos sustanciales, a

Ia coordinacién de gente, pero. sus. conexiones

generalmente no son tan directas y claras. En la

mayorfa de las plantas, los pedidos de material o

Ia ayuda a menudo toman una ruta complicada

para ir del trabajador en‘ta linea, al proveedor por

medio de un intermediario, Cualquier supervisor

puede contestar a un Ilamado de ayuda porque

tuna persona especifica no ha sido asignada. La

desventaja de este método, como 19 reconoce

Toyota, es que cuando algo es el problema de

todos se convierte en el: problema de nadie.

El requerimiento de que la gente responda a

pedidos de provisiones dentro de un marco de

tiempo especffico reduce aun més Ia posibilidad

de variacién. Eso es especialmente cierto en

pedidos de servicio. Se espera que un trabajador

{que se encuentra con un problema pida ayuda de

inmediato- Se espera entonces que el asistente

designado responda inmediatamente y resuelva

el-problema dentro del ciclo de tiempo del traba~

jador. Si el trabajador est4 instalando un asiento

delantero cada 55 segundos, por decir algo,

Droit

‘entonces un Iamado de ayuda debe ser respon-

dido y.resuelto en menos de 55 segundos. Si el

problema no puede ser resuelto en menos de 55

segundos, esa falla inmediatamente reta la hip6-

tesis en esta conexién de ayuda cliente-provee-

dor. Puede ser que la sefial del pedido sea ambi-

gua. Puede’ ser que el asistente designado tenga

muchos otros pedidos de ayuda y esté ocupado

o:no es capaz de solucionar problemas. La prue-

ba constante de Ia hipétesis de esta: manera

‘mantiene el sistema flexible, haciendo posible

ajustar el sistema continua y constructivamente.

Lo mis sorprendente del requerimiento de pedir

ayuda de inmediato es que a menudo es'contra-

dictorio para directores que estén acostumbra-

dos a alentar a sus trabajadores a tratar de resol-

ver los problemas por si solos antes. de pedir

ayuda. Pero entonces los problemas. se mantie-

nen ocultos y ni son compartidos, ni son resuel-

tos a nivel compaiifa. La situacién empeora si los

trabajadores empiezan a resolver problemas ellos

‘mismos y entonces arbitrariamente deciden cuan-

do el problema’es lo ‘suficientemente. grande

‘como para pedir ayuda. Los problemas se hacen

‘més grandes y tinicamente son resueltos mucho

mis tarde, y para entonces informacién valiosa

acerca de las causas reales del problema se puede

haber perdido.

Regla #3: Cémo esté construida

la linea de produccién

Todas las Ifneas de produccién.en Toyota deben

ser establecidas para que cada producto-y servi-

cio fluya a lo largo de una ruta simple y espect-

fica. Esa ruta no debe cambiar a menos que la

linea de produccién sea redisefiada expresamen-

te. En principio, entonces, no hay bifurcaciones

ni vueltas para impedir el flujo en ninguna de las,

cadenas de suministro de Toyota. Esa es la

tercera regla:

Para tener una idea concreta de lo que esto

significa, regresemos a nuestro instalador de

asientos. Si necesita mas tapas plésticas de tomi-

Ios, el se las pide a la persona de manejo de

materiales especifico responsable de proporcio-

nar las tapas de tomillos. Ese proveedor designa-

do le hace pedidos a su propio proveedor desig-

nado en el rea de almacenamiento fuera de la

nea, pero dentro de la fabrica, quien, a su vez,

le hace pedidos directamente a su proveedor

designado en el muelle de embarque de la planta

de tapas de tomillos. De esta manera, 1a linea de

produccién conecta a cada persona que contri-

buye a la produccién y entrega del producto,

desde la fabrica de Toyota, a través de la compa-

fifa de moldeado, y hasta el fabricante de pellets.

El punto es que cuando las Iineas de produccién

estén disefiadas de acuerdo con-la regla 3, los

bienes y.servicios no fluyen hacia la siguiente

persona o méquina disponible sino @ una perso-

nna 0 méquina espectfica. Si por alguna raz6n esa

persona 0 méquina no esté disponible, Toyota 1o

verd como. un problemd.que podria requerir del

redisefio de la linea.

La estipulacién de que cada producto debe. se-

guir una ruta simple y-especifica, no significa

que cada ruta esté dedicada a s6lo un producto en

particular. Todo lo contrario: cada linea de pro-

duccién en una planta de Toyota tipicamente

acomoda muchos més tips de productos que

‘sus contrapartes en, otras compafifas. La tercera

regla no aplica tinicamente a productos, también

aplica a servicios, como pedidos de ayuda. Si

nuestro instalador de-asientos, por ejemplo, ne-

ccesita ayuda, eso también viene.de un proveedor

tinico, especifico. Y si ese proveedor no puede

proporcionar la asistencia necesaria, él a su vez,

tiene un asistente designado. En algunas de las

plantas: de Toyota, esta ruta por asistencia tiene

tres, cuatro 0 cinco eslabones de largo, conectando

al trabajador de piso con el director de la planta,

La tercera regla es contraria a la sabidurfa con-

vencional acerca de las Iineas de producci6n y Ia

conjuncién de recursos, contrario a lo que se

piensa que funciona en el Sistema de Produccién

de Toyota. De acuerdo al conocimiento conven-

cional, mientras un producto o’servicio pasa a lo

fargo de la Iinea, debe ir a la siguiente persona 0

méquina disponible para procesarlo atin més. De

igual manera, mucha gente supone que la ayuda

debe venir de la primera persona disponible y no

de una persona especifica. Por ejemplo un pro-

veedor de autopartes que estudiamos, hacia que

Ia mayorfa de’ las partes fueran estampadas en

més de una prensa y soldadas en més de una

estacién de soldadura. Antes de que la compafifa

adoptara el Sistema de Produccién Toyota; su

préctica era pasar cada parte a la primera prensa

disponible y al primer soldador disponible. Cuan-

‘do la planta cambié, bajo la guia de Toyota, cada

tipo de parte segufa tinicamente una ruta de.

produccién a lo largo de Ja planta,

Por medio del requerimiento de que cada ruta sea

especificada, la regla asegura que un experimen-

to ocurrind cada vez que se ocupe la ruta. Aqui las

hipétesis inherentes a la ruta disefiada de acuer-

do a la regla #3 son que cada proveedor conec-

tado a'la ruta es necesario, y cualquier proveedor

‘no conectado es innecesario, Si lés:trabajadores

del proveedor de autopartes se encontrabarr que-

riendo desviar la produccién hacia otra méquina

oestacién de soldado, o si empezaban a pedir

ayuda a otras personas que no fueran sus apoyos

désignados, se concluiria que su demanda 0

capacidad actual no igualaba sus expectativas. Y _

tampoco habria ambigtiedad acerca de cual pren?

sa o'méquina para soldar estaba involucrada. De

mievo, los trabajadorés revisarfan el disefio de su

linea de prodiiccién. Asf pues, la tegla #3, como

las reglas #1 y #2, le permiten a Toyota conducir

experimentos y permianecer flexible y con capa-

cidad de respuesta.

Regla #4: Como mejorar

La identificacién de problemas es's6lo el primer

paso. Para que la gente haga cambios. efectivos

consistentemente, debe saber cmo cambiar y

quign es responsable de hacer los cambios. To-

yota ensefia explicitamente a la gente como

‘mejorar, no esperando que aprenda estrictamen-

te de la experiencia personal. Alli es donde entra

Ja regla para mejorar. Espectficamente, la regla

#4 estipula que cualquier mejora a las activida-

des de produccién, @ conexiones entre trabaja-

dores o méquinas, o a rutas debe ser de acuerdo

al método cientifico, bajo la gufa de un maestro,

y en el nivel organizacional més bajo posible.

Primero echemos un vistazo a c6mo la gente de

Toyota aprende el método cientifico.

Cémo.aprende la gente a: mejorar." En 1986,

Aisin Seiki, una compafifa.del grupo Toyota que

hhacfa productos complejos como trenes de-poder

para la industria automotriz, cre6 una linea para

fabricar colchones para absorber Ia capacidad

excesiva en una de sus plantas. Desde 1986, su

rango de productos habfa crecido de 200 a 850

tipos de colchones, su volumen habfa crecido de

160 colchones al dia a 550, y su productividad se

habfa duplicado. He aquf un ejemplo de cémo lo

hicieron.

En una de nuestras visitas a su planta, estudiamos

a un equipo de trabajadores de ensamble de

colchones a quienes s¢ les estaba ensefiando a

mejorar sus habilidades de solucién de. proble-

‘mas por medio del redisefio de su propio trabajo.

Inicialmente, los trabajadores habfan sido res-

ponsables de hacer tinicamente su propio trabajo

estandarizado; no habjan sido responsables de la

solucién de: problemas. Entonces se les asigné a

Jos trabajadores un lider que los entrené para

estructurar Ia solucién de problemas de una

‘mejor manera y a formular y probar hipétesis, ¢S

decir, él les ensefié como utilizar el método

cientifico-para disefiar su trabajo de équipo de

acuerdo con las primeras tres reglas. Los resulta

dos fueron impresionantes. Uno de los logros del

equipo, por ejemplo, fue'el redisefio de la manera

en la cual la cinta de-acabado era pegada a los

colchones, reduciendo asf la tasa de defectos en

tun 90%. (Véase el ‘Anexo 2 “Produccién en la

Fabrica de Colchones Aisin”.)

Para hacer cambios, se’ espera que la gente pre-

sente Ia I6gica explicita de la hip6tesis. Echemos

tun vistazo alo que esto puede involucrar. Hajime

Ohba, director general del Centro de Apoyo a

Proveedores de Toyota, estaba visitando una

fébrica en Ja cual uno de los consultores del

centro estaba encabezando una actividad de capa-

citacién y mejora (para una descripcién del papel

de los centros de promocién del Sistema de Pro-

duccién de Toyota, véase el Anexo 3 “El Compro-

miso de Toyota hacia el aprendizaje”). El consultor

estaba ayudando a empleados de la fabrica y a su

supervisor a reducir el tiempo anticipado de manu-

factura de una linea en particular, y Ohba estaba allt

para evaluar el progreso del grupo.

Di resnian

Los miembros del grupo comenzaron. sus. pre

sentaciones describiendo los pasos por medio, de

los. cuales su producto era. creado, delineando

todos los problemas. que identificaron cuando

por primera vez. estudiaron el proceso de cambio

en herramientas y troqueles de una méquina,

para manufacturar wna, parte diferente, y. expli-

cando los cambios especificos que ellos habiari

hecho en respuesta a cada uno de esos proble-

‘mas, Ellos concluyeron diciendo: “Cuando co-

menzamos, el cambio requeria de 15 minutos.

‘Tenfamos la esperanza de teducir eso en dos

terceras partes es decir, lograr el cambio en cinco

‘minutos para poder reducir el tamafio de lote en

dos tercios. Debido a las modificaciones que

hhicimos, logramos un tiempo de cambio de 7

minutos y miedio.o sea wna reduccién de un

50%."

Después de su presentacién, Ohba pregunt6 por

{qué los miembros del. grupo no habfan logrado la

meta de cinco minutos que se habja establecido

originalmente. Ellos se sorprendieron un poco.

Después de todo, habfan reducido el tiempo del

cambio en un 50%, y ain asf, la pregunta de

‘Obba sugeria que é1 habfa visto oportunidades

de una mejora mayor que ellos habfan- pasado

por-alto, Ellos ofrecieron explicaciones que te-

nian que ver con la complejidad de la méquina,

También podría gustarte

- 201106Documento54 páginas201106Jose TitoAún no hay calificaciones

- Compostaje LiquidoDocumento8 páginasCompostaje LiquidoAnonymous RWaZYmNZRAún no hay calificaciones

- 0 Finind 02 EeffDocumento19 páginas0 Finind 02 EeffJose TitoAún no hay calificaciones

- IO12013I - Formulacion de Modelos Soluciones v2Documento20 páginasIO12013I - Formulacion de Modelos Soluciones v2Jorge Andre Olivera Aranibar100% (4)

- TEORÍA DE COLAS PARA SISTEMAS DE SERVICIODocumento22 páginasTEORÍA DE COLAS PARA SISTEMAS DE SERVICIOMercy Alvarenga75% (8)

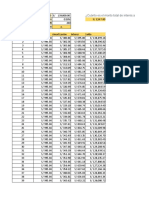

- Tabla DistribucionDocumento2 páginasTabla DistribucionJose TitoAún no hay calificaciones

- Sistemas de ColasDocumento21 páginasSistemas de ColasSaul Chucuya BejarAún no hay calificaciones

- Balance de LineaDocumento9 páginasBalance de LineaJose TitoAún no hay calificaciones

- Lab Impacto de MaterialesDocumento7 páginasLab Impacto de MaterialesJose TitoAún no hay calificaciones

- 03 Contenido de Entregables Del Trabajo de Aplicación IO2Documento10 páginas03 Contenido de Entregables Del Trabajo de Aplicación IO2Jose TitoAún no hay calificaciones

- Teoria de Colas VARIASDocumento1 páginaTeoria de Colas VARIASJose TitoAún no hay calificaciones

- Problemas Resueltos de Metodos de TransporteDocumento11 páginasProblemas Resueltos de Metodos de TransporteCarlos OrellanaAún no hay calificaciones

- Estudio de Tiempos y MovimientosDocumento5 páginasEstudio de Tiempos y MovimientosJose Tito100% (1)

- TEORÍA DE COLAS: COMPONENTES, TIPOS Y PARÁMETROSDocumento123 páginasTEORÍA DE COLAS: COMPONENTES, TIPOS Y PARÁMETROSJose TitoAún no hay calificaciones

- Sistemas de ColasDocumento21 páginasSistemas de ColasSaul Chucuya BejarAún no hay calificaciones

- Transformadores Máquinas EléctricasDocumento38 páginasTransformadores Máquinas EléctricasJose Tito50% (2)

- Guia Análisis de DatosDocumento13 páginasGuia Análisis de DatosWaldo Domingo Briozo AlmedoAún no hay calificaciones

- 03 Contenido de Entregables Del Trabajo de Aplicación IO2Documento10 páginas03 Contenido de Entregables Del Trabajo de Aplicación IO2Jose TitoAún no hay calificaciones

- CIANURACIÓNDocumento20 páginasCIANURACIÓNJose TitoAún no hay calificaciones

- Lab 6 Analisis de SistemasDocumento7 páginasLab 6 Analisis de SistemasJose TitoAún no hay calificaciones

- Métodos LocalizaciónDocumento44 páginasMétodos LocalizaciónJose TitoAún no hay calificaciones

- Destilacion y Secado1Documento13 páginasDestilacion y Secado1Jose TitoAún no hay calificaciones

- Laboratorio 05 - Modelos de TransporteDocumento10 páginasLaboratorio 05 - Modelos de TransportePatricia Sueros GuillenAún no hay calificaciones

- CIANURACIÓNDocumento20 páginasCIANURACIÓNJose TitoAún no hay calificaciones

- DIAGRAMADEFLUJODocumento71 páginasDIAGRAMADEFLUJOJose TitoAún no hay calificaciones

- Restauracion de Magnetismo 2Documento1 páginaRestauracion de Magnetismo 2Jose TitoAún no hay calificaciones

- Manual del estudiante para motores ACERT C4.2/C6.4 y C4.4/C6.6Documento86 páginasManual del estudiante para motores ACERT C4.2/C6.4 y C4.4/C6.6Jose Tito98% (45)

- Restauracion de Magnetismo 2Documento1 páginaRestauracion de Magnetismo 2Jose TitoAún no hay calificaciones

- Catalogo D8TDocumento20 páginasCatalogo D8TJose Tito100% (1)

- Datos SecundariosDocumento4 páginasDatos SecundariosLaudina RodriguezAún no hay calificaciones

- BalinerasDocumento1 páginaBalinerasasamautopartesAún no hay calificaciones

- In - 1427 - 2018 - Calendario Fiscal Ipva 2019Documento672 páginasIn - 1427 - 2018 - Calendario Fiscal Ipva 2019Luciano Lima Di Fls IIAún no hay calificaciones

- Catálogo de repuestos para vehículos con inyección electrónicaDocumento153 páginasCatálogo de repuestos para vehículos con inyección electrónicaGtx VíctorAún no hay calificaciones

- Motores trifásicos y monofásicos: conexiones y terminalesDocumento8 páginasMotores trifásicos y monofásicos: conexiones y terminalesEdwin Oliver Gutiérrez Fernández100% (1)

- Actividad 1. Los Plasticos en La Industria Automotriz - Enrique Zuñiga 174050Documento20 páginasActividad 1. Los Plasticos en La Industria Automotriz - Enrique Zuñiga 174050Jesus SandovalAún no hay calificaciones

- MC 2Documento334 páginasMC 2Andrea Carolina Guzman EspinozaAún no hay calificaciones

- C, V. Arcos2016Documento11 páginasC, V. Arcos2016ErickIsidro0% (1)

- Cargas Equivalentes Muro de TabiqueDocumento6 páginasCargas Equivalentes Muro de TabiqueEver Morales PerezAún no hay calificaciones

- Manual Reparacion Taller RenaultDocumento541 páginasManual Reparacion Taller RenaultGines Ramirez100% (1)

- Codigos SapDocumento3 páginasCodigos SapYoiberAún no hay calificaciones

- Control de Entradas y SalidasDocumento4 páginasControl de Entradas y SalidaslojaAún no hay calificaciones

- LibreroDocumento17 páginasLibreroHomer Yoel Nieto MendozaAún no hay calificaciones

- CASA DE LA CASACADA - FORMA 2 - Plano - L A1 - Planta General PDFDocumento1 páginaCASA DE LA CASACADA - FORMA 2 - Plano - L A1 - Planta General PDFarcoorAún no hay calificaciones

- 2013 Chevrolet Captiva Sport-INMO-DIAGRAM - (UG7) PDFDocumento1 página2013 Chevrolet Captiva Sport-INMO-DIAGRAM - (UG7) PDFPANHA MENAún no hay calificaciones

- Primer EjercicioDocumento3 páginasPrimer Ejercicioleiner valle cerpaAún no hay calificaciones

- Significado de Las Siglas de Los AutosDocumento4 páginasSignificado de Las Siglas de Los AutosGalahad Rodriguez ArrietaAún no hay calificaciones

- Evanovich, Janet - Stephanie Plum 03 - 5 - El Ultimo Vistazo (Relato Corto)Documento26 páginasEvanovich, Janet - Stephanie Plum 03 - 5 - El Ultimo Vistazo (Relato Corto)felixlucesAún no hay calificaciones

- Ejercicio 4Documento7 páginasEjercicio 4Fiorella ZevallosAún no hay calificaciones

- Currículo 02Documento1 páginaCurrículo 02Jhojan Jiménez QuinteroAún no hay calificaciones

- Kyb 2017Documento1458 páginasKyb 2017rexmist95% (19)

- Estadistica Basica (Desarrollo Del Ejercicio 17)Documento3 páginasEstadistica Basica (Desarrollo Del Ejercicio 17)angel jumboAún no hay calificaciones

- Emenem Hoja de VerificacionDocumento3 páginasEmenem Hoja de VerificacionErland HQAún no hay calificaciones

- Catálogo - Master NGK 2020 PDFDocumento124 páginasCatálogo - Master NGK 2020 PDFJavi R Rodríguez100% (4)

- Niveles de colesterol de Rita, Wanda, Alicia y RominaDocumento5 páginasNiveles de colesterol de Rita, Wanda, Alicia y Rominaesteban reynoso alvinoAún no hay calificaciones

- ORING-GUSANILLO-METALICOSDocumento2 páginasORING-GUSANILLO-METALICOSWILFREDO BARROW BERMUDEZAún no hay calificaciones

- Tacografo Vdo Vs StoneridgeDocumento7 páginasTacografo Vdo Vs StoneridgeGianmarco CastilloAún no hay calificaciones

- Tabla de Torques para Valvulas MariposaDocumento1 páginaTabla de Torques para Valvulas MariposaROBERTO CARLOS GALINDO CASTELLONAún no hay calificaciones

- Cotizacion Porsche Inter Auto Resorte ZapataDocumento1 páginaCotizacion Porsche Inter Auto Resorte ZapataVanessa Uribe AguileraAún no hay calificaciones

- Shell 10 5 2021Documento4 páginasShell 10 5 2021Laaceitera LubricentroAún no hay calificaciones