Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TPM - Perú

Cargado por

Scott HolmesDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TPM - Perú

Cargado por

Scott HolmesCopyright:

Formatos disponibles

CEIM/F

TPM -

M.Sc. Ing. LUIS FELIPE SEXTO

(felipe@ceim.cujae.edu.cu)

El presente documento constituye un acercamiento breve a la

filosofa del Mantenimiento Productivo Total (TPM). Forma una

sntesis de ideas bsicas resumidas en veinte pginas. Existen

casos donde se plasman directamente fragmentos de trabajos

de otros autores, debido a la claridad con que han sabido

expresar el pensamiento esencial del TPM.

CIRCULO DE LA NO CALIDAD

PROBLEMAS

APUROS

REMIENDOS

ERRORES

Breve Introduccin al

MANTENIMIENTO

PRODUCTIVO TOTAL

CENTRO DE ESTUDIO DE INNOVACIN Y MANTENIMIENTO

DIVISIN DE INGENIERA DE LAS VIBRACIONES, RUIDO Y DIAGNSTICO

CIUDAD DE LA HABANA, CUBA

TEL.: (537) 267. 18. 72

(537) 267. 90. 74

FAX: (537) 267. 20. 46

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

Tabla de contenido

INTRODUCCIN .................................................................................................... 1

EVOLUCIN DE LOS OBJETIVOS ........................................................................ 2

LA ESENCIA DEL TPM........................................................................................... 4

LOS PILARES ......................................................................................................... 6

LAS CONTINUAS PRDIDAS ............................................................................. 10

ETAPAS DE IMPLANTACIN .............................................................................. 11

LOS 7 PASOS DEL MANTENIMIENTO AUTNOMO .......................................... 12

IMPLANTACIN EN UN EQUIPO PILOTO .......................................................... 12

EJEMPLO: LA FILOSOFA DE TOYOTA.............................................................. 13

ANEXO I (Los 14 Puntos de Gerencia de Deming) ............................................... 15

ANEXO II (Ejemplo de una Poltica de Calidad).................................................... 17

ANEXO III (Trminos japoneses acerca del TPM) ................................................ 19

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

INTRODUCCIN

El Mantenimiento Productivo Total (TPM) tuvo su origen en la industria automovilstica

japonesa de los aos 70. Evolucion a Nippon Denso, un proveedor mayor de la Toyota,

como un elemento necesario del Sistema Toyota de Produccin. No es hasta 1988, con

la publicacin en ingls del primero de dos textos autorizados en el tema, escritos por

Seiichi Nakajima, que el mundo occidental reconoce y comienza a comprender la

importancia del TPM.

El TPM se ha desarrollado durante todos estos aos desde aquella, su primera

introduccin. La llamada primera generacin del TPM se enfoc en slo mejorar la

actuacin sobre la efectividad de los equipo. En la dcada del 80 se fue comprendido que

aun cuando los operarios se comprometieron totalmente con el TPM y la eliminacin o

minimizacin de las "seis grandes prdidas ", todava quedaban oportunidades de

mejora debido a una produccin pobre, con prcticas que engendran desequilibrios o

interrupciones de la lnea de produccin. El enfoque ampliado hacia el proceso de

produccin en general se denomin segunda Generacin del TPM.

Finalmente, la corriente moderna del TPM enfatiza que la compaa entera debe

involucrarse en el aumento de la capacidad y la reduccin de los costos. La tercera

generacin del TPM (la Fabricacin Productiva Total) ha evolucionado hasta tal punto

que ahora abarca los 8 Pilares de TPM con el enfoque en las 16 grandes prdidas e

incorpora al Hombre (ver acpite LAS CONTINUAS PRDIDAS), la Mquina, los Mtodos

y los Materiales (HMMM). He incluso supera los tradicionales 8 pilares japoneses para

as satisfacer las crecientes necesidades productivas y medioambientales.

Pilares del TPM de tercera generacin:

1. La seguridad y la Gestin Medioambiental.

2. El enfoque en el equipo y la Mejora del Proceso.

3. La gestin del rea de trabajo.

4. Gestin de Equipo.

5. La excelencia de mantenimiento para TPM.

6. La educacin y el entrenamiento.

7. La Gestin de los Recursos humanos.

8. La administracin y la Mejora de Sistemas de Apoyo.

9. La Nueva Direccin de Equipo.

10. Proceso de Direccin de Calidad.

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

EVOLUCIN DE LOS OBJETIVOS

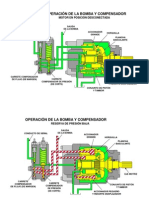

Los pilares del TPM (ver ms adelante el acpite LOS PILARES) se desarrollan

en pasos y estos se pueden agrupar en acciones que cumplen funciones

especficas para transformar una empresa. La figura 1 representa el progreso de

transformacin de una organizacin cuando se introduce la estrategia TPM. Los

efectos organizativos que se pueden lograr se han clasificado en tres etapas,

siguiendo como referencia el tiempo de implantacin. Los efectos de cada etapa

son acumulativos, se conservan y se adicionan a los obtenidos en las siguientes

etapas, en la medida que se van desarrollando los pasos de los pilares. Cada

etapa tiene objetivos especficos y la suma de estos logros le debe permitir a la

empresa obtener una superioridad ante los competidores.

Situacin de partida

La participacin del personal en las acciones de mejora en baja o limitada,

existe poca disciplina para el estudio de problemas, las acciones de

mantenimiento son especialmente correctivas, no se le da importancia a la

informacin y utilizacin de estadsticas para mejorar el trabajo diario, se

realizan pocos estudios de mejora, se pierde el conocimiento, se presentan

algunos accidentes, etc. La situacin anterior es muy frecuente en las empresas

industriales: si la empresa posee un punto de partida, seguramente tiene el

campo preparado para lograr los cambios ms rpidamente. Empresas que han

trabajado durante aos bajo el concepto de Control Total de Calidad (TQC) y

sistemas Justo A Tiempo (JIT), seguramente que tendrn mayor facilidad para

actuar sobre la organizacin.

Etapa cero. Formacin y motivacin para la accin.

El TPM requiere para su desarrollo preparar al personal y directivos sobre los

mtodos de trabajo, principios TPM y un conocimiento sobre el funcionamiento

seguro de los equipos. Esta formacin ser permanente durante todas las fases

de desarrollo del TPM.

Etapa uno. Mejoras de la eficacia operativa

La primera etapa del TPM est orienta a mejorar los equipos. El modelo competitivo del

TPM en la primera etapa se define como enfoque de mejora de la eficacia operativa.

Este enfoque es til para sectores donde las posibilidades de diferenciacin del producto

son bajas y el factor clave para competir es el coste. Las herramientas TPM y otras

tcnicas de la calidad e ingeniera industrial, se emplean en los pasos iniciales de los

pilares TPM. Estos primeros pasos permiten eliminar las prdidas que se producen en los

equipo y en el sistema productivo. Los objetivos de esta primera etapa son estrictamente

tcnicos. Esta primera etapa conduce a eliminar las prdidas de los centros productivos,

beneficiando la productividad de la fbrica.

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

Tercera

etapa

felipe@ceim.cujae.edu.cu

Primera

etapa

Motivar y

preparar

Transformacin

organizativa

Nivel de

competencia

superior

Segunda

etapa

Mejorar a

las

personas

Mejorar

los

equipos

Figura 1. Evolucin de las etapas y objetivos del TPM

Etapa dos. Mejora de la autonoma para la productividad del sistema

En la segunda etapa las acciones de los pilares TPM busca desarrollar la

capacidad un mayor conocimiento tcnico de los trabajadores, se desarrollan

programas estructurados de mejora de las habilidades para el trabajo, se mejora

la capacidad de anlisis y solucin de problemas. Esta fase pretende mejorar la

productividad de las personas, desarrollar habilidades, polivalencia a travs de

la educacin y formacin. La organizacin lograr una capacidad de gestin ms

autnoma en las diferentes reas de trabajo.

Etapa tres. Lograr una organizacin en aprendizaje y altamente innovadora

(La organizacin que aprende).

En la tercera etapa de desarrollo, se busca mejorar la organizacin, esto es,

mejorar la capacidad de autogestin y organizacin del trabajo, tanto personal,

como aquel que se realiza con la colaboracin con otras reas y se incrementa

las posibilidades de aportar ideas para innovar los sistemas productivo

utilizados por la empresa. Esta fase busca que la organizacin opere en forma

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

ms eficiente, se aprovechen las posibilidades de crear nuevas ideas para hacer

el trabajo e innovar la oferta de productos de la empresa, con la contribucin de

todas las personas que intervienen en el sistema productivo.

En sectores muy dinmicos y competitivos, los objetivos del TPM se deben

orientar a la bsqueda de soluciones innovadoras y formas de realizar las

operaciones de una forma distinta. Sin embargo, desde el punto de vista de la

puesta en marcha del TPM en una empresa, se debe iniciar con experiencias

que conduzcan a la mejora de los equipos y gradualmente progresar hacia

objetivos estratgicos superiores de mejora del sistema productivo, para

posteriormente desarrollar acciones innovadoras.

LA ESENCIA DEL TPM

El subttulo La esencia del TPM

as cmo Los Pilares

Han sido tomados y editados,

aprovechando la amplitud

y claridad del enfoque,

de un trabajo de Ishiro Kuratomi,

titulado La esencia del TPM.

Definiciones

La siguiente fue la primera definicin oficial del TPM publicada en 1971 por el

JIPE, antecesor del Japanese Institute of Plant Maintenance (JIPM), para

desplegar la versin TPM originalmente desarrollada en Nippon Denso.

El TPM se orienta a maximizar la eficacia del equipo (mejorar

la

eficiencia

global)

estableciendo

un

sistema

de

mantenimiento productivo de alcance amplio que cubre la vida

entera del equipo, involucrando todas las reas relacionadas

con el equipo (planificacin, produccin, mantenimiento, etc.),

con la participacin de todos los empleados desde la alta

direccin hasta los operarios, para promover el mantenimiento

productivo a travs de la gestin de la motivacin, o

actividades de pequeos grupos voluntarios.

Esta es una definicin de TPM orientada especficamente a las reas de

produccin. Sin embargo, el TPM al ir cubriendo progresivamente otras reas

diferentes a produccin y al ser aplicado a una mayor escala en corporaciones,

el JIPM vio la necesidad de desarrollar una nueva visin de lo que debera ser el

TPM. La siguiente definicin fue propuesta en 1989 como Company-Wide TPM

o TPM de amplia cobertura:

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

El TPM se orienta a crear un sistema corporativo que

maximiza la eficiencia de todo el sistema productivo,

estableciendo un sistema que previene las prdidas en todas

las operaciones de la empresa. Esto incluye cero

accidentes, cero defectos y cero fallos en todo el ciclo de

vida del sistema productivo. Se aplica en todos los sectores,

incluyendo

produccin,

desarrollo

y

departamentos

administrativos. Se apoya en la participacin de todos los

integrantes de la empresa, desde la alta direccin hasta los

niveles operativos. La obtencin de cero prdidas se logra a

travs del trabajo de pequeos equipos.

Visin general del funcionamiento del TPM

La puesta en marcha del TPM implica tomar una serie de medidas directivas

para crear el espacio necesario para su desarrollo. Antes de iniciar las acciones

operativas y tcnicas del TPM relacionadas con la mejora de la productividad, la

direccin debe tomar decisiones sobre cmo estructurarse para el TPM, realizar

un diagnstico de las prdidas en la empresa, establecer polticas, objetivos,

disear planes para el desarrollo ordenado, formacin, planes de

reconocimiento, estrategias de promocin, etc.

La prctica del TPM se inicia con la valoracin de las prdidas que impiden

lograr mejores resultados de los sistemas productivos. Son 16 las prdidas que

impiden la eficiencia global del sistema productivo. Ocho estn relacionadas con

las prdidas de eficiencia del equipo (averas, cambios, ajustes, puestas en

marcha, prdida de velocidad, defectos, paradas menores, prdida por parada

planificada). Cinco prdidas impiden la eficiencia del trabajo de las personas

(direccin, movimientos, organizacin de las lneas de produccin, prdidas

resultantes al automatizar, medidas y ajustes). Tres prdidas adicionales

impiden el uso pleno de los recursos de produccin (prdida por desperdicio de

materiales, prdidas de energa y prdida de moldes, herramientas, cuchillas,

etc). Una vez valoradas las prdidas, se preparan grficos o tablas para poder

conocer la evolucin de estos parmetros.

Para poder actuar sobre estas prdidas, el Instituto Japons de Mantenimiento

de Plantas (JIPM) ha desarrollado ocho pilares como estrategias especficas.

Esta actuacin puede tener los siguientes efectos progresivos:

Eliminar las prdidas.

Prevenir que vuelvan a aparecer.

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

Innovar o transformar radicalmente el sistema productivo.

Crecimiento de las personas.

Transformacin de la empresa.

Cada uno de los pilares cumple una funcin especfica, es liderado por

responsables de diferentes reas de la empresa, permiten involucrar a todos los

empleados, poseen una metodologa especfica y mantienen una coherencia de

actuacin entre pilares. Los pilares que una empresa puede implantar dependen

de las caractersticas de la fbrica, grado de desarrollo tecnolgico, estado del

equipo, nivel de formacin del personal, grado de implicacin de la direccin

superior de la empresa.

LOS PILARES

Para lograr mejorar la posicin competitiva de una empresa, el JIPM sugiere

desarrollar los siguientes pilares TPM:

Pilar Mejora Enfocada o Kobetsu Kaizen. Busca eliminar radicalmente

prdidas utilizando una metodologa de anlisis y soluciones de problemas. Los

proyectos de mejora se realizan individualmente o en equipos pequeos. Se

utilizan tcnicas TPM, control de calidad, estadstica industrial, ingeniera de

procesos, fiabilidad, ingeniera de mantenimiento, etc.

Pilar Mantenimiento Autnomo o Jishu Hozen. Desde el punto de vista

tcnico, este pilar busca que el equipo tenga un comportamiento regular

(predecible), logrando eliminar los problemas crnicos que impiden su pleno

rendimiento. Desde el punto de vista humano, este pilar trae los beneficios de

mejorar de la calidad y seguridad del sitio de trabajo, desarrollar la capacidad

tcnica del personal y aumenta el sentido de responsabilidad del personal. En

las acciones de este pilar el operario se involucra en los trabajos de

conservacin y mantenimiento de las condiciones bsicas del equipo

(conservarlo limpio, correctamente lubricado y ajustado). Utiliza tcnicas como

la estrategia de las 5S: Seiri, Seiton, Seiso, Seiketsu, Shitsuke (clasificar,

ordenar, limpiar, trabajo normalizado y disciplina), tcnicas de anlisis de

problemas, gestin visual, procesos de dilogo, trabajo en equipo y otras

tcnicas de comunicacin muy eficaces.

Pilar Mantenimiento Planificado o Keikaku Hozen. Este pilar tiene como

propsito mejorar la eficacia del sistema actual de mantenimiento utilizado por

la empresa. El JIPM sugiere un sistema de mejora gradual de las operaciones

de mantenimiento. Al seguir cuidadosamente estas etapas, una empresa puede

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

tanto mejorar la gestin, como la tecnologa de mantenimiento. Este pilar

contribuye significativamente a mejorar la productividad, pero lo ms importante,

permite sostener los logros alcanzados con la aplicacin de otros pilares. El

fundamento metodolgico es la elaboracin y uso eficiente de la informacin de

mantenimiento, pero en especial la producida durante la operacin de los

equipos y los estudios de ingeniera de mantenimiento.

Pilar Mantenimiento de Calidad o Hinshitsu Hozen. Este pilar tiene como

propsito contribuir a lograr productos de alta calidad, a travs de la inspeccin

y control de los parmetros tcnicos del equipo que inciden en las variables de

la calidad del producto. Este pilar se implanta en equipos que no presenten

deterioro acumulado y su fiabilidad es alta. Las acciones de mantenimiento

aseguran la calidad del producto debido a que el equipo aparentemente est

libre de averas y es muy fiable. Se emplean tcnicas de ingeniera de

mantenimiento, anlisis de procesos y mtodos de calidad para identificar los

parmetros a controlar. La inspeccin del equipo orientada a conservar las

variables de calidad es realizada por los operarios como parte del

mantenimiento autnomo. El mantenimiento de calidad se considera como una

etapa relativamente avanzada del TPM.

Pilar Mantenimiento Temprano. Este pilar busca mejorar la tecnologa de los

equipos de produccin. Es fundamental para empresas que compiten en

sectores de innovacin acelerada, manufactura verstil, ya que en estos

sistemas de produccin la actualizacin continua de los equipos, la capacidad

de flexibilidad y funcionamiento libre de fallos, son factores extremadamente

crticos. Este pilar acta durante la planificacin y construccin de los equipos

de produccin. Para su desarrollo se emplean mtodos de gestin de

informacin sobre el funcionamiento de los equipos actuales, acciones de

direccin econmica de proyectos, tcnicas de ingeniera de calidad y

mantenimiento. Este pilar es desarrollado a travs de equipos para proyectos

especficos. Participan los departamentos de investigacin, desarrollo y diseo,

tecnologa de procesos, produccin, mantenimiento, planificacin, gestin de

calidad y reas comerciales.

Pilar Mantenimiento en reas Administrativas. Este pilar tiene como

propsito reducir las prdidas que se pueden producir en el trabajo manual de

las oficinas. Si cerca del 80 % del costo de un producto es determinado en las

etapas de diseo del producto y de desarrollo del sistema de produccin. El

mantenimiento productivo en reas administrativas ayuda a evitar prdidas de

informacin, coordinacin, precisin de la informacin, etc. Emplea tcnicas de

mejora enfocada, estrategia de 5S, acciones de mantenimiento autnomo,

educacin y formacin y normalizacin de trabajos. Es desarrollado en las reas

administrativas con acciones individuales o en equipo.

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

Pilar Gestin de Seguridad, Salud y Medio Ambiente. Tiene como propsito

crear un sistema de gestin integral de seguridad. Emplea metodologas

desarrolladas para los pilares de mejoras enfocadas y mantenimiento autnomo.

Contribuye significativamente a prevenir riesgos que podran afectar la

integridad de las personas y efectos negativos al medio ambiente.

Pilar Educacin y Formacin. Este pilar considera todas las acciones que se

deben realizar para el desarrollo de habilidades para lograr altos niveles de

desempeo de las personas en su trabajo. Se puede desarrollar en pasos como

todos los pilares TPM y emplea tcnicas utilizadas en mantenimiento autnomo,

mejoras enfocadas y herramientas de calidad.

Pilares especiales: Monotsukuri. Este pilar tiene como propsito mejorar la

flexibilidad de la planta, nivelar flujo, aplicar JIT y otras tecnologas de mejora

de los procesos de manufactura.

Actividades de la direccin

El TPM requiere adicionalmente a los pilares, acciones directivas que ayuden a

impulsar el trabajo prctico que se realiza en la plantas. Es comn en las

empresas que han implantado TPM emplear un sistema de direccin conocido

como (Hoshin Kanri) o Direccin por Polticas. Este es un sistema de gestin

muy poderoso para los procesos de mejora continua y en general para un

negocio o empresa. Esta forma de gestin considera las siguientes fases:

Formulacin de objetivos y polticas. Una primera accin directiva es la

de considerar el TPM como parte de la estrategia de empresa. A partir de

los objetivos estratgicos, se definen los objetivos especficos que debe

buscar el TPM y cada una de las acciones que se desarrollan para su

implantacin.

Despliegue de objetivos. Un segundo proceso directivo consiste en

traducir y desplegar los objetivos estratgicos en objetivos anuales y en

acciones especficas que se deben implantar. En las empresas japonesas

este proceso de comunicacin y despliegue de objetivos se conoce como

catch ball; un trmino tomado del bisbol. En este caso los objetivos

fluyen dentro de una organizacin, en igual forma que la pelota de este

juego se va intercambiando entre las bases del campo.

Liderar la ejecucin de las actividades TPM. Se deben crear espacios de

conversacin y comunicacin sobre la forma como avanzan las acciones

TPM. El ejemplo y la motivacin son necesarios para mantener la ilusin

por las actividades TPM

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

Diagnstico de la direccin. La direccin establece rutinas de diagnstico

para valorar el avance de cada pilar. Una buena forma de tomar contacto

con el proceso de implantacin y conocer sobre el terreno el avance del

TPM, es a travs de las auditorias de cada paso para cada pilar. Una

auditoria anual TPM es til como mtodo para identificar los ajustes que

se deben realizar a los objetivos anuales y promover determinadas

acciones.

Aspectos a tener en cuenta.

El TPM es una estrategia poderosa para la mejora de la competitividad de una

industria, aporta procedimientos lgicos de aprendizaje, pasos lgicos a seguir,

sistemas de informacin depurados, formas de trabajar sencillas y fcilmente

reproducibles en una empresa. Sin embargo es necesario tener unos ciertos

cuidados en su desarrollo. Es muy importante definir la visin exacta para el

TPM. En algunas empresas que aplican el TPM se tiene una visin muy limitada.

El enfoque ha consistido en aplicar acciones de limpieza, realizar mejoras en los

tiempos de cambio de herramientas o implantar un sistema informtico para la

gestin del mantenimiento preventivo. Estas prcticas han llevado a numerosos

directivos de las reas de produccin a interpretar el TPM como un trabajo ms

que tiene que hacer el personal operativo. Es frecuente expresiones como

ahora nos toca hacer el trabajo de mantenimiento o mi responsabilidad es la

de operar y no reparar. Cuando no hay claridad sobre la visin integral del

alcance del TPM y la forma como estn estructuradas sus acciones; las

prcticas del TPM se simplifican, no se le ofrece el apoyo necesario, entra en

decadencia y finalmente la empresa pierde una excelente oportunidad de

implantar una estrategia que fortalezca el sistema productivo.

Si se analiza el TQM frente al TPM, se requieren similares

transformaciones en cuanto a la forma de observar el proceso TPM.

Los procesos fundamentales se deben implantar en forma gradual, ordenadamente y

completos para recibir la totalidad de los beneficios. Es necesario asegurar que el

proyecto sea perdurable y para esto, es necesario entender que el aspecto humano y

directivo juegan un papel definitivo en el xito del proyecto; y una de las principales

acciones de la direccin tiene que ver con el apoyo decidido para construir una

organizacin abierta al aprendizaje permanente (Organizacin que aprende).

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

LAS CONTINUAS PRDIDAS

Uno de los objetivos principales de TPM es tener Cero Prdidas.

Cada empresa o fabrica es diferente, paro las grandes prdidas son siempre las mismas.

Las mayores prdidas de manera simplificada se pueden resumir en:

1.

2.

3.

4.

5.

6.

Fallas del equipo

Paros menores

Defectos de Calidad

Arreglos y ajustes

Problemas de produccin

Trabajo de las maquinas a velocidad reducida

En la actualidad se est de acuerdo en abrir las consideraciones a las 16 grandes

prdidas que aparecen en la siguiente tabla:

Concepto

prdidas

Eficiencia en el equipo

1.

2.

3.

4.

5.

6.

7.

8.

Averas.

Cambios.

Ajustes.

Puestas en marcha.

Baja velocidad.

Defectos.

Paradas menores.

Paradas planificadas.

Eficiencia de las personas

1.

2.

3.

4.

5.

Direccin.

Movimientos.

Organizacin de la lnea de produccin.

Perdidas al automatizar.

Medidas y ajustes.

Uso de los

produccin

1. Desperdicio de materiales.

2. Energa.

3. Herramientas, moldes, cuchillas.

recursos de

El TPM descubre las prdidas que estn ocurriendo en nuestro entorno.

Por ejemplo: la planta Persil usaba una mquina que fue diseada para procesar 270

botellas por minuto, pero estaba trabajando solamente a 250 botellas por minuto.

La fabrica de detergentes Lever Bros: perdi 10 toneladas de detergente por semana.

Porque todo el detergente que caa al suelo, al mover los recipientes, por fugas o

derrames en las bandas transportadoras, lo barran y lo tiraban a la basura.

10

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

ETAPAS DE IMPLANTACIN

Se exponen a continuacin los 12 pasos presentados por Seiichi Nakajima para organizar

la implantacin del TPM.

Etapa

Preparacin

Implantacin

preliminar

Implantacin

TPM

Estabilizacin

Pasos

1. Anunciar por parte de Direccin la

introduccin de TPM

2. Mentalizacin y educacin en TPM

3. Crear la organizacin promotora de

TPM

4. Restablecer objetivos y metas bsicas

5. Formular el plan de desarrollo TPM

6. Dar a conocer el plan a clientes,

empresas afiliadas y

compaas subcontratadas

7. Fijar y seleccionar la efectividad de

cada pieza del

equipo

8. Desarrollar de un programa autnomo

de mantenimiento

9. Desarrollar de un programa de

mantenimiento por parte

del departamento de Mantenimiento

10. Formar de los jefes de equipo y de

los operarios

11. Desarrollar del programa de

mantenimiento preventivo

12. Perfeccionar la implantacin del TPM

y elevar sus

cotas de objetivos

11

Observaciones

-Anuncios internos, reuniones informativas.

-Campaa divulgativa.

-Comits de implantacin, establecer

-Funciones y responsabilidades.

-Analizar las condiciones existentes. Marcar

objetivos y esperar resultados.

-Preparar inicio de la implantacin.

-Invitar clientes (externos e internos),

proveedores y contratistas.

-Seleccionar un equipo modelo para liderar

la implantacin.

-Promover los 7 pasos (Ver prximo

acpite).

-Incluir

mantenimiento

predictivo,

preventivo, gestin de stocks, diagnstico.

-Entrenar lderes para que trasmitan y

hagan funcionar mejor sus grupos.

-Desarrollar

MP

(Mantenimiento

de

Prevencin).

-Trazar objetivos ms ambiciosos pero

realistas, en funcin del desarrollo logrado.

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

LOS 7 PASOS DEL MANTENIMIENTO AUTNOMO

1- Limpieza inicial

2- Eliminacin de fuentes

de contaminacin y reas

inaccesibles

- Habilidad para determinar

anomalas en la mquina.

- Habilidad para disear y

hacer mejoras.

3- Creacin de una lista de

verificacin para mantener

los estndares de limpieza

y lubricacin

4- Inspeccin General

5- Inspeccin Autnoma

6- Organizacin y limpieza

7- Sistematicidad

Entendimiento de los

principios de operacin de

la mquina y cada uno de

sus sistemas.

Entendimiento de la

relacin entre las

condiciones del equipo y la

calidad del producto.

Desarrollar la habilidad de

identificar las anomalas y

las oportunidades, hacer

mejoras y resolver las

anomalas.

Los operadores determinan

por s mismos lo que tienen

qu hacer.

Los operadores ms

experimentados y los

tcnicos de mantenimiento

ensean a los menos

experimentados.

Organizacin de la

informacin para describir

las condiciones ptimas y

cmo mantenerlas.

IMPLANTACIN EN UN EQUIPO PILOTO

Es posible la implantacin gradual del TPM en una planta. Puede realizarse a nivel de

equipo (equipo piloto), sector (sector piloto) y a Toda la planta (mejor resultado

esperable). Particularmente las etapas de implementacin de un programa TPM en un

equipo piloto comprenden:

1. Seleccionar un equipo piloto (el ms crtico estratgico).

2. Establecer un Grupo Responsable de TPM.

3. Determinar indicadores de condicin del equipo (MTBF, MTTR, Cantidad de Fallas).

4. Conocer el Plan de Mantenimiento Preventivo actual, a partir de recomendaciones del

fabricante reajustadas en base a resultados obtenidos en produccin.

5. Determinar el rendimiento y disponibilidad (TRG).

6. Establecer un Plan de Mantenimiento Autnomo para Produccin.

7. Instituir un Plan de Mantenimiento Preventivo para Mantenimiento.

8. Desarrollar necesidades y oportunidades de mejoras:

creando Grupos de Mejora, a partir del anlisis de las prdidas de

productividad;

12

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

mejorando la mantenibilidad del equipo. Para ello deben verificarse los planes

de mantenimiento preventivo, desarrollar planes de lubricacin, definir planes

de limpieza de equipos;

mejorar condiciones de operacin de equipos;

desarrollar estandares de trabajos de inspeccin, implementar y ejecutar un

Plan de Mantenimiento Preventivo Anual, verificar resultados y corregir lo que

sea necesario.

9. Realizar mejoras de acuerdo a un cronograma.

10. Verificar resultados y consolidar aciertos.

11. Establecer una nueva mejora partiendo de los resultados obtenidos.

12. Extender la implementacin de TPM a un Sector Piloto

13. Extender la aplicacin de TPM a toda la planta industrial.

EJEMPLO: LA FILOSOFA DE TOYOTA

Las creencias fundamentales que se aplican en los diferentes centros productivos de

Toyota en el mundo son:

La direccin, trabajadores y proveedores deben compartir la responsabilidad de

mantener la mejora del sistema productivo.

La alta moral en el trabajo y la satisfaccin de fabricar productos de calidad a

precios competitivos. Dentro de las prcticas de direccin del talento humanos se

destacan las siguientes:

1. Entrenamiento en multihabilidades para la produccin flexible.

2. Entrenamiento en el puesto de trabajo, rotacin, entrenamiento en todas las tcnicas de

ensamble, cuidado y conservacin de equipos (TPM) y tcnicas de calidad.

3. Participacin de todos los empleados en programas de fortalecimiento del trabajo en

equipo, desarrollo de habilidades de trabajo en equipo, incremento de la responsabilidad

individual y grupal.

4. Principio bsico: el trabajador como un gestor integral en el puesto de trabajo y no

como operadores de mquinas:

La creencia de que el mximo nmero de tareas y responsabilidades se debe

transferir a aquellos empleados que actualmente adicionan valor al vehculo sobre

la lnea.

Desarrollo de sistemas simples que ayuden a identificar defectos, problemas o

fugas en los equipos, facilitar la transferencia de conocimiento entre procesos,

experiencias en el anlisis de averas, acciones para prevenir la repeticin de

estas. La meta es resolver estos problemas en la fuente (causa raz).

13

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

Los ingredientes "misteriosos" que han llevado a la disciplina entre proveedores y

trabajadores y donde numerosas empresas no han podido imitar o duplicar el sistema

Toyota se pueden sintetizar en:

Seleccin de la ubicacin de las plantas.

Estrategias de seleccin de empleados y proveedores.

Aplicacin de una serie de prcticas de direccin del talento humano, programas y

procesos.

Introduccin continua de prcticas innovadoras que permiten mantener el

liderazgo.

Posiblemente una de las fortalezas en su gestin del talento humano es la capacidad de

todos sus empleados de analizar con mtodo, disciplina y rigor los problemas del trabajo

cotidiano. Una de las mejores muestras est en la prctica de los mtodos TPM y TQC

Como dato hay que indicar que en el programa de sugerencias de la empresa

Toyota, en el ao 1980, participaron 48 757 trabajadores y en promedio cada

trabajador aport diez planes de mejora, de los cuales fueron adoptados el 94%.

14

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

ANEXO I (Los 14 Puntos de Gerencia de Deming)

A continuacin se presentan 14 recomendaciones para el mejoramiento gerencial que En

su libro Out of the Crisis (Fuera de la Crisis), editado en 1986, enuncia el exitoso terico

de la calidad William Edwards Deming.

1. Crear un hbito de constancia en la mejora de productos y servicios, teniendo como

objetivo en volverse ms competitivos y permanecer en el mercado para continuar dando

trabajo a la gente.

2. Adoptar la nueva filosofa. Estamos en una nueva era econmica, los gerentes

occidentales deben despertar al reto, deben aprender sus responsabilidades y tomar el

liderazgo hacia el cambio.

3. Dejen de depender de la inspeccin para alcanzar la calidad. Eliminen la necesidad de

inspeccionar a gran escala practicando la integracin de la calidad dentro del producto

desde un principio.

4. Terminen con la prctica de otorgar compras en base al precio. En su lugar, minimicen

el costo total. Concntrense en un solo proveedor para cada materia prima y generen una

relacin de larga duracin basada en confianza y fidelidad.

5. Mejoren constantemente y para siempre los procesos de planeacin, produccin y

servicio. Mejoren calidad y productividad y an asi, reduzcan constantemente sus costos.

6. Instituyan el entrenamiento en el trabajo. Esto debe ser una parte del trabajo diario de

todos los obreros, empleados y gerentes.

7. Adopten e instituyan liderazgo. El objetivo de la supervisin debe ser el de ayudar a la

gente, las mquinas y los dispositivos a hacer un trabajo mejor. La supervisin de niveles

gerenciales y la de los trabajadores de produccin necesita una renovacin total.

8. Eliminen el miedo de tal forma que la gente haga su mejor esfuerzo de trabajar con

efectividad porque ellos quieren que la empresa tenga xito.

9. Rompan las barreras entre gente de los diversos departamentos o categoras. La gente

de investigacin, administracin, diseo, ventas y produccin deben trabajar como un

equipo, y deben todos anticiparse a posibles problemas de produccin o de uso de los

productos o servicios.

10. Eliminen "slogans" o frases hechas, exhortos y metas para los trabajadores

pidindoles cero defectos y nuevos niveles de productividad. Esos exhortos solo crean

relaciones adversas, ya que la mayora de las causas de baja calidad y productividad

corresponden al sistema y por tanto estn fuera del control de los trabajadores.

11. Eliminen cuotas numricas para los trabajadores o metas numricas para la gerencia:

15

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

a. Eliminen standards de volumen de trabajo (cuotas) en el piso de manufactura.

Substityanlas con liderazgo.

b. Eliminen el concepto obsoleto de "gerencia por objetivos". Eliminen la gerencia por

nmeros o metas contables. Substityanlas con liderazgo.

12. Retiren las barreras que le roban a la gente el orgullo de su mano de obra y sus logros

personales-- eliminen los sistemas anuales de comparacin o de "mritos".

a. Retiren barreras que le quitan al trabajador el derecho de enorgullecerse de lo que

hace. La responsabilidad de los supervisores debe cambiar de los meros nmeros a la

calidad como concepto.

b. Retiren barreras que le roban a la gente en la gerencia o ingeniera el orgullo por sus

logros personales. Esto significa la eliminacin de sistemas de rangos por mrito o de

gerencia por objetivos.

13. Instituyan un programa vigoroso de educacin y de automejoramiento para cada

quien. Permtanles participar en la eleccin de las reas de desarrollo.

14. Pongan a cada quien en la empresa a trabajar en el logro de la transformacin. La

transformacin es el trabajo de todos.

16

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

ANEXO II (Ejemplo de una Poltica de Calidad)

ASEA BROWN BOVERI (ABB).

Declaracin de la Poltica:

A continuacin se describe la poltica de la calidad adoptada por la direccin del Grupo ABB

que se aplica a todas sus compaas:

"EL SELLO DE LA ASEA BROWN BOVERI SER LA CALIDAD".

Todos nuestros compromisos, acciones y productos debern ser reconocidos como una

expresin de la calidad.

Nuestro ms importante criterio de la calidad es la satisfaccin de nuestros clientes.

Debemos dedicarnos a mantener su total confianza en ASEA BROWN BOVERI como

suministrador. Nuestros compromisos y productos, que estarn en conformidad con los

trminos acordados, debern cumplir las exigencias y estipulaciones del cliente. Cada envo

debe dar lugar a una recomendacin para futuros negocios.

Tanto el logro de estas metas de la calidad, como nuestro propsito fundamental que es,

consecuentemente, continuar operando como empresa competitiva y exitosa, estarn

determinados por nuestros recursos, por nuestra organizacin, por la dedicacin que

mostremos en nuestro trabajo, y sobre todo, por nuestra actitud hacia la calidad.

Comentarios generales:

Nuestra poltica de calidad significa que nosotros en la ABB debemos, en todo momento,

esforzarnos por satisfacer las expectativas de nuestros clientes, nuestros suministradores,

nuestros empleados, nuestros accionistas, y otras fuentes de financiamiento, y la sociedad

en que participamos.

La confianza de nuestros consumidores debe ganarse cuando nuestros productos:

Se entregan en el momento, las cantidades, la condicin y el lugar adecuados, y bajo las

condiciones comerciales acordadas.

Cumplen las caractersticas y especificaciones acordadas y prometidas; estn

acompaadas de la documentacin necesaria y acordada;

Cumplen con las disposiciones de las leyes y regulaciones pertinentes.

Satisfacen los requisitos que pueden considerarse como asociados a las costumbres

comerciales y la buena prctica de ingeniera.

Cumplen las demandas del sector comercial de destino.

Estn caracterizados por una calidad tan alta que ello constituya una razn para que la

ABB sea escogida como suministrador, lo cual significa, como regla general, que nuestra

meta debe alcanzarse a un nivel de calidad superior al de nuestros competidores.

Los siguientes puntos tambin se aplican a nuestros productos:

17

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

cuando se les d el uso destinado y acorde con las reglas aceptadas o establecidas,

deben garantizar la adecuada proteccin contra lesiones a las personas y daos a la

propiedad.

deben retener el nivel de calidad estipulado, independientemente del lugar de fabricacin

y suministro.

Cada equipo de direccin puede adaptar la poltica de la calidad del Grupo mediante la

utilizacin de su propia reaccin, de manera tal que establezca una poltica que refleje las

necesidades de la compaa individual.

Aplicacin de la poltica de la calidad:

Entre las formas en que se aplica la poltica de la calidad se incluyen:

contar con trabajadores que posean buenas habilidades en sus propias reas de

responsabilidad, y ofrecerles la oportunidad de recibir el entrenamiento necesario para

asegurar que sean capaces y se sientan motivados para lograr una alta calidad y acepten

la responsabilidad por el trabajo que realizan;

Disponer de equipos e instalaciones adecuadas para ese fin y en buenas condiciones;

Definir y documentar la organizacin, la responsabilidad, la autoridad y las interfaces de

las diversas funciones;

Asegurar que todas las actividades relativas a nuestros productos en el mercado, as

como todo proceso de comunicacin y servicios externo e interno, estn caracterizados

por la calidad;

Aplicar rpida y eficientemente las medidas para remediar todo defecto o deficiencia

existente interna o externamente;

Basar el desarrollo del producto en los requisitos y preferencias del mercado y realizarlo

prestando debida atencin a las exigencias que puedan surgir en el futuro;

Designar a un representante de la calidad para la direccin de cada compaa o divisin

operativa independiente;

Aplicar y mantener un sistema de la calidad documentado y eficiente, que en los casos

pertinentes incluya tambin la fiabilidad y los sistemas de seguridad del producto;

Preparar y seguir un plan estratgico con objetivos de la calidad;

Preparar y elaborar programas de perfeccionamiento de la calidad;

Realizar auditoras de los sistemas de la calidad, los productos y los procesos;

Realizar revisiones del sistema de la calidad organizadas por la direccin.

Olafson P.

Presidente

18

M.Sc. Ing. LUIS FELIPE SEXTO / BREVE INTRODUCCIN AL TPM

felipe@ceim.cujae.edu.cu

ANEXO III (Trminos japoneses acerca del TPM)

Efu

Fuguai

Gemba

Genbutsu

Genjiten

Genbagenbutsu

Genri

Gensoku

Go-gen

Go-Esu

Hinshitsu

Hozen

Hoshin

Hoshin Kanri

Hozen

Jishu Hozen

Kaizen

Kairio

Kakuchin

Kanri

Keikaku Hozen

Kikai

Kobetsu Kaizen

Kojo

Kukur-taukru

Monozukuri

Muda

Mura

Muri

Seiri

Seiton

Seiso

Seiketsu

Shitsuke

Shikari

Shippai

Seishoo

Seido

Shitsukoku

Etiqueta (utilizada para apuntar defectos o fuguai)

Defecto, error, despilfarro o prdida en los procesos productivos

Equipo de supervisin. Liderar el trabajo. Area de trabajo. Piso o

taller

Partes o elementos actuales

Actualmente (en el momento que ocurre)

Es un principio que consiste en observar de primera mano un

fenmeno en el rea de trabajo. Se puede utilizar tambin Genjitsu

Modelo, principio o ley

Estandar o regla general

Estrategia 5 Gen

Estrategia 5 S (Cinco eses)

Mantenimiento de Calidad

Poltica, propsito estratgico empresarial o visin de compaa.

Direccin por Polticas. Modelo japons del proceso de direccin

Mantenimiento. Cuidado y aprecio por los equipos

Mantenimiento Autnomo

Mejora Continua. Aplicacin sistemtica del Ciclo Deming

Mejora por ruptura radical

Mejora por innovacin

Concepto que significa control. Literalmente significa autoevaluacin

permanente.

Mantenimiento Planificado

Mquina, equipo

Mejoras Enfocadas. Un pilar del TPM

Fbrica

Agilidad (agile manufacturing)

Modelo de fabricacin y produccin en flujo

Despilfarro o prdidas. Scrap

Variacin

Esfuerzo

Clasificar

Ordenar, marcar, codificar

Limpiar

Estandarizar o trabajar bajo estndares

Respeto a los estndares o disciplina por mantener el orden

Constancia y dedicacin por algo

Fallo

Coordinacin

Sincronizacin

Compromiso

19

También podría gustarte

- Vista Frontal Vista Lateral Detalla "A": TipicoDocumento1 páginaVista Frontal Vista Lateral Detalla "A": TipicoScott HolmesAún no hay calificaciones

- Nuevo Documento de Microsoft WordDocumento1 páginaNuevo Documento de Microsoft WordScott HolmesAún no hay calificaciones

- AlgeDocumento12 páginasAlgeScott HolmesAún no hay calificaciones

- Angulos PDFDocumento12 páginasAngulos PDFScott HolmesAún no hay calificaciones

- Nuevo Documento de Microsoft WordDocumento1 páginaNuevo Documento de Microsoft WordScott HolmesAún no hay calificaciones

- Practica 11Documento1 páginaPractica 114bbuiguesestanisAún no hay calificaciones

- EscaleraDocumento1 páginaEscaleraScott HolmesAún no hay calificaciones

- Cerchas estructurales: propiedades y usosDocumento11 páginasCerchas estructurales: propiedades y usosJorge Mario Guzman MendezAún no hay calificaciones

- Plano 1Documento1 páginaPlano 1Scott HolmesAún no hay calificaciones

- Binder 1Documento8 páginasBinder 1Scott HolmesAún no hay calificaciones

- VigasDocumento28 páginasVigasCarlos DanielAún no hay calificaciones

- Trabajo Costos MetradoDocumento2 páginasTrabajo Costos MetradoScott HolmesAún no hay calificaciones

- Trabajo FinalDocumento1 páginaTrabajo FinalScott HolmesAún no hay calificaciones

- Prac-Lab - 04Documento6 páginasPrac-Lab - 04AzjolAún no hay calificaciones

- Segundo Dia ProjectDocumento15 páginasSegundo Dia ProjectScott HolmesAún no hay calificaciones

- Costosa 4Documento6 páginasCostosa 4Scott HolmesAún no hay calificaciones

- 1-Metodologia Del DiagnósticoDocumento19 páginas1-Metodologia Del DiagnósticoScott Holmes100% (1)

- Evaluación Sobre El Conocimiento Del Mantenimiento IIDocumento2 páginasEvaluación Sobre El Conocimiento Del Mantenimiento IIScott HolmesAún no hay calificaciones

- 01 Planificación y Programación Del MantenimientoDocumento7 páginas01 Planificación y Programación Del MantenimientoScott HolmesAún no hay calificaciones

- TPM Francis ParedesDocumento73 páginasTPM Francis ParedesScott Holmes100% (2)

- Exportado de S 10 CostosDocumento5 páginasExportado de S 10 CostosScott HolmesAún no hay calificaciones

- 02 Tipos de MantenimientoDocumento25 páginas02 Tipos de MantenimientoScott HolmesAún no hay calificaciones

- TPMDocumento162 páginasTPMScott Holmes100% (2)

- U2L2SLIDDocumento11 páginasU2L2SLIDLynda CarrollAún no hay calificaciones

- Planificar y Liderar El TPMDocumento4 páginasPlanificar y Liderar El TPMIsmael CondeAún no hay calificaciones

- Efectividad de Planta OEEDocumento7 páginasEfectividad de Planta OEEMIGUELTRXAún no hay calificaciones

- RCM - Unidad 04Documento5 páginasRCM - Unidad 04Scott HolmesAún no hay calificaciones

- Memoria de Calculo MetalicasDocumento10 páginasMemoria de Calculo MetalicasScott HolmesAún no hay calificaciones

- Estrategias de MantenimientoDocumento5 páginasEstrategias de MantenimientoScott HolmesAún no hay calificaciones

- Apuntes de Contabilidad de CostosDocumento4 páginasApuntes de Contabilidad de CostosJesus Manuel Guerrero DazaAún no hay calificaciones

- Análisis de la deducción de cuentas por incobrables en el ISRDocumento15 páginasAnálisis de la deducción de cuentas por incobrables en el ISRisabel100% (1)

- (M2-E1) Evaluación Derecho LaboralDocumento13 páginas(M2-E1) Evaluación Derecho LaboralBárbara Soto PinedaAún no hay calificaciones

- Nomina de Establecimientos Con Matricula Ra 2018Documento5188 páginasNomina de Establecimientos Con Matricula Ra 2018Juan Manuel SarasaAún no hay calificaciones

- ENSAYODocumento3 páginasENSAYOEsteban VargasAún no hay calificaciones

- Gestión de Proyectos William WallaceDocumento68 páginasGestión de Proyectos William Wallaceeedgardo291180% (5)

- Edición Impresa 12-05-2018Documento32 páginasEdición Impresa 12-05-2018El LitoralAún no hay calificaciones

- Caracteristicas de Una Empresa ExitosaDocumento22 páginasCaracteristicas de Una Empresa Exitosaendimius0% (1)

- Evidencia 3: Taller "Caso Laboratorio Farmacéutico"Documento13 páginasEvidencia 3: Taller "Caso Laboratorio Farmacéutico"Silvia Paola Punkiz Larrahondo100% (3)

- MEMORANDUM PLANIFICACION HUATUCO Imp RimirrDocumento15 páginasMEMORANDUM PLANIFICACION HUATUCO Imp Rimirrwalter_ocxAún no hay calificaciones

- Compraventa civil y mercantilDocumento18 páginasCompraventa civil y mercantilLourdes Alegria Castillo75% (4)

- Resumen Ejecutivo Calzado ChilapaDocumento2 páginasResumen Ejecutivo Calzado ChilapaJavier Cortes Bello100% (4)

- Evidencia 2 MACROECONOMIADocumento7 páginasEvidencia 2 MACROECONOMIAHoi HoiAún no hay calificaciones

- INTRODUCCIÓN de Principios ContablesDocumento15 páginasINTRODUCCIÓN de Principios ContablesLeidy PeredoAún no hay calificaciones

- Guía 30 Análisis FinancieroDocumento8 páginasGuía 30 Análisis FinancieroFernanda ZamudioAún no hay calificaciones

- Cuestionario de La Norma ISO 14001Documento10 páginasCuestionario de La Norma ISO 14001urano12345Aún no hay calificaciones

- Desarrollo Del Talemto HumanoDocumento10 páginasDesarrollo Del Talemto HumanoShadai SykAún no hay calificaciones

- Presentacion EEFF Estado de Resultados IntegralesDocumento37 páginasPresentacion EEFF Estado de Resultados IntegralesFredy ValbuenaAún no hay calificaciones

- Presentacion AmwayDocumento23 páginasPresentacion AmwayCarlosAún no hay calificaciones

- Cuadro Comparativo Ley Antievasion IIDocumento127 páginasCuadro Comparativo Ley Antievasion IIJess TelloAún no hay calificaciones

- Retiro y Reposicion Aislacion Termica OmDocumento27 páginasRetiro y Reposicion Aislacion Termica Omluzmira urzuaAún no hay calificaciones

- Contenido Formulación y Evaluación de Proyectos TCDocumento5 páginasContenido Formulación y Evaluación de Proyectos TCOSCAR ANTONIO PEA COPETEAún no hay calificaciones

- Act 4 Dist, ProbDocumento6 páginasAct 4 Dist, ProbrafaAún no hay calificaciones

- Guia de Lectura Del Libro El Fantasma de La Inflacion PDFDocumento20 páginasGuia de Lectura Del Libro El Fantasma de La Inflacion PDFmirianisabel0% (1)

- Leverage (Clase 09-09)Documento6 páginasLeverage (Clase 09-09)Andrea Silvina PaezAún no hay calificaciones

- Perfil de PuestosDocumento11 páginasPerfil de PuestosBanessa Pineda100% (1)

- Encuesta de Satisfacción Al ClienteDocumento5 páginasEncuesta de Satisfacción Al ClienteMatt VargasAún no hay calificaciones

- Caso de Estudio Finanza 2Documento18 páginasCaso de Estudio Finanza 2Eduardito CamachoAún no hay calificaciones

- Terminos y CondicionesDocumento6 páginasTerminos y CondicionesMiguel PerezAún no hay calificaciones

- Fabricación de moledoras de carne en BoliviaDocumento37 páginasFabricación de moledoras de carne en BoliviaLauraAún no hay calificaciones

- Best Dives West Hemisphere ExcerptDe EverandBest Dives West Hemisphere ExcerptCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Arizona, Utah & New Mexico: A Guide to the State & National ParksDe EverandArizona, Utah & New Mexico: A Guide to the State & National ParksCalificación: 4 de 5 estrellas4/5 (1)

- Naples, Sorrento & the Amalfi Coast Adventure Guide: Capri, Ischia, Pompeii & PositanoDe EverandNaples, Sorrento & the Amalfi Coast Adventure Guide: Capri, Ischia, Pompeii & PositanoCalificación: 5 de 5 estrellas5/5 (1)

- South Central Alaska a Guide to the Hiking & Canoeing Trails ExcerptDe EverandSouth Central Alaska a Guide to the Hiking & Canoeing Trails ExcerptCalificación: 5 de 5 estrellas5/5 (1)

- The Bahamas a Taste of the Islands ExcerptDe EverandThe Bahamas a Taste of the Islands ExcerptCalificación: 4 de 5 estrellas4/5 (1)

- Best Dives of the Western HemisphereDe EverandBest Dives of the Western HemisphereCalificación: 4 de 5 estrellas4/5 (2)

- New York & New Jersey: A Guide to the State & National ParksDe EverandNew York & New Jersey: A Guide to the State & National ParksAún no hay calificaciones

- Japanese Gardens Revealed and Explained: Things To Know About The Worlds Most Beautiful GardensDe EverandJapanese Gardens Revealed and Explained: Things To Know About The Worlds Most Beautiful GardensAún no hay calificaciones