Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Pengujian Marshal Test

Cargado por

Mc Fj AlwayslikethisDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Pengujian Marshal Test

Cargado por

Mc Fj AlwayslikethisCopyright:

Formatos disponibles

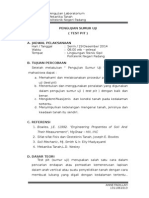

L

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

KARAKTERISATIK CAMPURAN ASPAL

DAN AGREGAT

(MARSHALL TEST)

1. Jadwal Pelaksanaan

Hari / Tanggal

: Sabtu / 1 Juni 2006

Waktu

: 11.00 s/d Selesai

Tempat

: Laboratorium Pengujian Bahan II Teknik

Sipil Politeknik Negeri Padang

2. Tujuan

a. Tujuan Umum

Setelah selesai melaksanakan praktikum mahasiswa diharapkan dapat

menentukan karakteristik campuran aspal dan agregat dan menentukan

kadar aspal optimum yang akan digunakan dalam pekerasan jalan.

b. Tujuan Khusus

Setelah selesai praktikum mahasiswa diharapkan dapat :

o Dapat menentukan komposisi yang tepat antara agregat, aspal, dan

material pengisi (filter) dalam campuran aspal dan agregat.

o Dapat menentukan karekteristik dan kinerja campuran aspal dan

agregat.

o Dapat menetukan kadar aspal optimum dari campuran aspal dan

agregat.

3. Referensi

Job Sheet Pengujian Bahan II

Materi Ajar Bahan Bangunan II

Citra Ramadhana, 2004 . Laporan Labor Pengujian Bahan II

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

4. Dasar Teori

Terdapat bermacam-macam tipe campuran aspal dan agregat, yang paling

umum adalah campuran aspal beton (Asphaltic concrate / AC) yang dikenal

dengan AC dan campuran (Hot rolletd asphalt) atau HRA. Perbedaan mendasar

dari kedua tipe campuran ini adalah pada gradasi agregat pembentuknya.

Campuran tipe AC mengunakan agregat bergradasi menerus (continius graded)

sedangkan campuran tipe HRA mengunakan agregar bergradasi senjang (Gap

graded).

Tahapan yang perlu diketahui dalam perencanaan suatu campuran beraspal antara

lain adalah :

a. Melakukan pemeriksaan terhadap aspal yang akan dipakai. Pemeriksaan

viskositas

dan

berat

jenis

aspal.

Viskositas

diperlukan

untuk

menentukuan suhu campuran maupun suhu pemadatan.

b.

Melakukan spesifikasi gradasi agregata yang akan dipakai yaitu suatu

besan persentase agregat yang lewat suatu saringan dengan ukuran

tertentu. Banyak macam spesefikasi agregat yang dipaki dalam

perkerasan jalan sesuai dengan kebutuhan.

c. Melakukan pemeriksaan mutu agregat yang akan dipakai .

d.

Menentukan kombinasi beberapa fraksi agregat sehingga mendapatkan

gradasi campuran yang memenuhi spesifikasi yang ditentukan karena

pada umumnya agregat yang akan dipakai terdiri dari beberapa fraksi.

e.

Jika mutu bahan sudah terpenuhi dan harga viskositas dari aspal serta

kombinasi fraksi sudah diketahui, kemudian dibuat campuran agregat

dengan berbagai kadar aspal selanjutnya dilakukan percobaan marshall

guna menentukan flow dan stabilitas campuran beraspal.

Syarat syarat utama aspal beton yang bermutu baik adalah :

1. Campuran harus mempunyai nilai stabilitas yang cukup yaitu harus

sanggup menahan beban lalulintas tanpa terjadinya deformasi dalam

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

bentuk jejak roda ( Rutting ) atau rusak bergelombang akibat dorongan

beban roda kendaraan ( Pushing )

2. Campuran tidak boleh retak retak artinya harus mampu menahan

lendutan ( Derection ) yang mungkin timbul terhadap lapisan hamparan

atau permukaan tanpa mengalami kerusakan.

3. Campuran harus dapat bertahan lama ( Durable) artinya tidak rusak atau

aus dibawah beban lalulintas dan kondisi cuaca yang ada.

4. Campuran harus cukup kekerasannya ( Skid Resistance ) dan harus tetap

seperti sedemikian selama masa pelayanan

5. Harus cukup ekonomis dalam artian murah namun kuat.

Sifat-sifat penting yang harus dimiliki oleh suatu campuran agregat adalah

1. Stabilitas

Campuran harus memiliki ketahanan terhadap deformasi permanen yang

disebabkan oleh beban lalu lintas, suatu campuran dapat diperoleh dari

adanya sifat interlocking agregat dalam campuran dengan mengunakan

aspal berpenetrasi rendah.

Stabilitas yang tinggi dapat diperoleh denang cara mengusahakan :

-

Agregat dengan gradasi yang rapat ( Dense Graded )

Agregat dengan permukaan kasar

Agregat berbentuk kubus

Aspal dengan penetrasi rendah

Aspal dengan jumlah yang mencukupi untuk ikatan antar butir

Surface

Base

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

Karena beban yang diakibatkan oleh pergerakan lalullintas seperti ilustrasi

diatas, maka filosofi benda uji dalam penguiian marshall dilakukan seperti

berikut;

Posisi tidur

Dalam perkerasan jalan stabilitas yang diharapkan adalah stabilitas yang memadai

artinya tidak terlalu tinggi tidak juga terlalu rendah.

Minimize

Avoided ( dihindarkan )

Desirable ( diinginkan )

Maximize

Avoided

Rendah

Sumber kekuatan berbagai jenis campuran :

-

Asphaltic Concrete

: Kekuatan bersumber pada interlocking

agregat

Hot Rolled Asphalt

: Kekuatan bersumber pada mortal campuran

Split Mastic Asphalt

: Kekuatan pada mortal campuran

Macadam

: Kekuatan diperoleh pada pelaksanaan

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

2. Fleksibilitas

Campuran harus dapat menahan defleksi dan momen tampa timbul retak

pada campuran tersebut yang diakibatkan oleh perubahan janka panjang

pada daya dukung tanah atau lapis pondasi, lendutan yang berulang akibat beban

lalu lintas, perubahan volume campuran akibat perubahan suhu.

Fleksibilitas suatu campuran dapat diperoleh dengan :

a.

Penggunaan agergat bergradasi senjang sehingga memperoleh VMA

ynag besar .

b.

Penggunaan aspal lunak (penetrasi yang tinggi)

c.

Penggunaan aspal yang cukup banyak ,sehingga diperoleh VIM ynag

kecil

3. Workabilitas

Workabilitas berarti kemudahan suatu campuran untuk dihampar dan

didapatkan sehingga diperoleh hasil yang memenuhi syarat yang

diharapkan. Factor yang mempengaruhi workability antara lain:

a.

Gradasi agregat,agregat bergradasi baik lebih mudah dilaksanakan

dari pada agregat bergradasi lain.

b.

Temperature campurab yang ikut mempengaruhi kekerasan bahan

pengikat yang bersifat termoplastis.

c.

Kandungan bahan pengisi ( filler ) yang ,menyebabkan pelaksanaan

lebih sukar.

4. Durabilitas

Durabilitas adalah berkaitan dengan keawetan suau campuran terhadap

beban lalu lintas dan pengaruh cuaca.makin besar proteksi terhadap

agregat makin besar durabilitas.aspal menyelimuti agregat dalam bentuk

film aspal untuk melindungi agregat dari air ,sehingga air tidak merusak

agregat .film aspal yang tebal dapat menghasilkan aspal beton yang

berdurabilitas tunggi ,tetapi kemungkinan terjadi bleeding menjadi tinggi

Aspal juga mengisi rongga udara,sehingga rongga udara berkurang dan

menghindari terjadinya proses oksidasi yang dapat menyebabkan aspal

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

menjadi rapuh atau getas.namun ada batas minimum rongga udara terisi

aspal untuk mengindari bleeding.

Durabilatas dapat menurun disebabkan oleh :

a. faktor eksternal : udara,panas, air/uap air ( oksidasi )

b. faktor internal : aspal,agregat ( kehancuran secara mekanis )

Ketahanan diharapkan meningkat dengan adanya proteksi aspal terhadap

agregat yang makin besar.untuk memaksimumkan durabilitas dilakukan

dengan cara :

a. campuran aspal beton mempunyai kandungan aspal yang cukup

menyelimuti semua partikel agregat.

b. Aspal yang cukup untuk mengisi ruang udar diantara agregat.

5. Ekonomis

Campuran harus direncanakan dengan mengunakan jenis dan kombinasi

material yang menghasilkan biaya termurah tetapi memenuhi persyaratan

stabilitas, fleksibilitas, durabilitas, dan workabilitas.

Perencanaan campuran agregat dan aspal terutama ditunjukan agar campuran

tersebut memiliki sifat-sifat seperti yang tersebut diatas, tujuan akhir

perencanaan tersebut adalah menentukan kadar aspal optimum yang akan

memberikan kesimpulan dari semua sifat campuran tersebut, karena tidak ada

satu kadar aspalpun yang akan memaksimalkan semua sifat campuran.

Campuran aspal dengan alat marshall

Perencanaan suatu campuran beraspal seperti aspal beton haruslah memenuhi

beberapa persyaratan teknis dan ekonomis sebagai berikut:

a. Cukup jumlah aspal untuk menjamin keawetan pekerasan .

b. Cukup stabilitas sehingga dapat menerima beban lalu lintas tanpa

mengalami dan terjadinya perubahan bentuk ( deformation )

c. Cukup rongga dalam total campuran untuk memungkinkan tambahan

pemadatan dilapangna akibat beban lalu lintas.

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

d. Cukup fleksibel sehingga

memungkinkan perubahan bentuk tanpa

terjadi retakan.

Stabilitas yang baik ditimbulkan oleh susunan butiran yang yang bisa saling

mengunci ( aggregate interlocking ) dengan baik dan juga oleh ikatan aspal

.makin baik perlindungan agregat oleh aspal makin awet campuran ,karena itu

dibutuhkan aspal yang cukup untuk menyelimuti dan mengisi rongga rongga

antar agregat.

Tujuan pemeriksaan Mashall

Pemeriksaan dengan peralatan mashall bertujuan untuk menentukan ketahanan

dan kekuatan ( stabilitas ) terhadap kelelehan plastis ( flow ) dari campuran

beraspal. Ketahanan dan kekuatan stabilitas ialah kemampuan suatu campuran

aspal untuk menerima beban sampai terjadi kelelehan plastis yang dinyatakan

dalam kilogram atau pounds. Kelelahan plastis ialah keadaan perubahan bentuk

suatu campuran beraspal yang terjadi akibat suatu beban sampai batas waktu yang

ditenyaatakan dalam mm atau 0,01 .

Proses perencanaan dimulai dengan memilih spesifikasi ( spek )

campuran

tertentu. Dari spek ini akan diperoleh keterangan mengenai

komposisi

campuran ,yaitu gradasi yang harus digunakan .

Proses selanjutnya adaalah pembuatan benda uji campuran yang diikuti oleh

pemadatan.disarankan paling sedikit 5 variasi kadar aspal ,untuk setiap kadar

aspal dibuat 3 benda uji .pemadatan benda uji dapat dilakukan dengan metode

Marshall,dinyatakan dalam jumlah tumbukan yang dikenakan pada benda uji

tersebut.jumlah tumbukan didasarkan pada jenis lalu lintas rencana ( berdasarkan

criteria perencanaan )

Sebelum melakukan uji Marshall terlebih dahulu dilakukan pengujian berat isi dan

berat jenis untuk dapat menghitung

kandungan udara dalam campuranaspal.

Untuk mengambarkan kurva Marshall sebaiknya kalau secara manual dengan

menggunakan mistar yang lentur ( flexural ),jangan menggunakan yang kaku

(fixed/mal ) atau dapat juga dilakukan dengfan computer .setelah perhitungan

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

selesai dilakukan dapat ditentukankadar aspal optimum berdasarkan perencanaan

yang diambil

5. Peralatan dan Bahan

-

Peralatan :

a. Cetakkan benda uji dari logam yang 10,16 cm dan tinggi 7,62 cm,

lengkap dengan pelat alas , leher sambung dan penumbuk aspal

b. Alat pengeluarkan benda uji

Untuk mengeluarkan benda uji yang sudah dipadatkan dari dalam

cetakkan benda uji dipakai sebuah alat akstruder yang berdiameter 10

cm.

c. Alat marshall lengkap dengan :

-

Kepala penekan ( breaking head ) berbentuk lengkung.

Cincin penguji ( proving ring ) kapasitas 2500 kg dan atau 5000 kg,

dilengkapi arloji ( dial ) tekan dengan ketelitian 0,0025 mm.

Arloji pengukur pelelehan ( flow ) dengan ketelitian 0,25 mm

beserta perlengkapannya.

d. Oven, yang dilengkapi dengan pengatur suhu yang mampu memanasi

sampai 200o C ( 3o C ).

e. Bak perendam ( water bath ) dilenglapi dengan pengaturan suhu mulai

20 60o C ( 1o C ).

f. Timbangan dilengkapi dengan penggantung benda uji berkapitas 2 kg

dengan ketelitian 0,1 gram dan timbangan berkapitas 5 kg dengan

ketelitian 1 gram.

g. Pengukur suhu dari logam ( metal thermometer ) berkapasitas 250 o C

dan 100o C dengan ketelitian 1 % dari kapasitas.

h. Perlenglapan lain :

-

Panci panci untuk memanaskan agregat, aspal dan campuran

aspal.

- Sendok pengaduk dan spatula.

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

- Kompor dan pemanas ( hot plate ).

-

Sarung tangan dari asbes, sarung tangan dari karet dan perlindung

pernapasan atau masker.

- Kantong plastik berkapasitas 2 kg.

- Kompor gas elpiji atau minyak tanah.

Bahan :

b.

Aspal

c.

Agregat halus dan kasar berdasarkan spek yang digunakan sebanyak

1200 gram.

6. Prosedur Pelaksanaan

Pembuatan benda uji :

Keringkan agregat pada suhu 105o 110o C

1.

minimum selama 4 jam, keluarkan dari alat pengering ( oven ) dan

tunggu sampai beratnya tetap.

2.

Pisah pisahkan agregat kedalam fraksi fraksi

yang dikehendaki ( sesuai aspek ) dengan cara penyaringan.

3.

Panaskan

aspal

sampai

mencapai

tingkat

kekentalan ( viskositas) yang di syaratkan baik untuk pekerjaan

pencampuran maupun pemadatan.

Pencampuran

Aspal

Aspal

Alat

Kinematik

padat

170 20

viscosimeter

Saybolt furol 85 10

viscosimeter

4.

Kelompok IV

cair

170

Satuan

Pemadatan

Aspal

Aspal

Satuan

Cst

padat

280 30

cair

280 30

Cst

140 15

140 15

DET.S.F

20

85 10 DET.S.

F

Proses pencampuran dilakukan sebagai berikut :

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

a.

Persiapan bahan untuk setiap benda uji yang

diperlukan yaitu agregat sebanyak 1200 gram.

b.

Panaskan panci pencampur beserta agregat

kira kira 28o C diatas suhu pencampuran untuk aspal padat,

bila menggunakan aspal cair pemanasan sampai 14o C diatas

suhu pencampur.

c.

Tuangkan aspal yang sudah mencapai

tingkat kekentalan seperti table viscositas sesuai yang

dibutuhkan kedalam agregat yang sudah dipanaskan tersebut,

kemudian aduklah dengan cepat pada suhu sesuai rencana

sampai agregat terselimuti aspal secara merata.

Proses pemadatan dilakukan sebagai berikut :

1.

Bersihkan perlengkapan cetakan benda uji serta bagian muka

penumbuk dengan seksama dan panaskan sampai suhu antara

93,3 148,9 oC.

2.

Letakkan cetakan di atas landasan pemadat dan tahan dengan

pemegang cetakan.

3.

Letakkan selembar kertas sering atau kertas penghisap yang

sudah digunting menurut ukuran ukuran cetakan kedalam

dasar cetakan.

4.

Masukkan seluruh campuran ke dalam cetakan dan tusuk

tusuk campuran keras keras dengan spatula yang

dipanaskan sebanyak 15 kali keliling pinggirannya dan 10

kali di bagian tengahnya.

5.

Lakukan pemadatan dengan alat penumbuk sebanyak :

a. 75 kali tumbukan untuk lalu lintas berat

b. 50 kali tumbukan untuk lalu lintas sedang

c. 35 kali tumbukan untuk lalu lintas ringan

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

Dengan tinggi jatuh 457,2 mm. Selama pemadatan harus

diperhatikan agar kedudukan sumbu palu pemadat selalu

tegak lurus pada alas cetakan.

Lepaskan pelat alas berikut leher sambung dari cetakan benda uji, kemudian

cetakan yang berisi benda uji dibalikkan dan pasang kembali pelat alas berikut

leher sambung pada cetakan yang dibalikkan tadi.

1. Tumbuklah dengan jumlah tumbukan yang sama sesuai dengan

rencana pekerasan jalan terhadap permukaan benda uji yang sudah

dibalikkan ini.

2. Lepaskan keping alas dan pasanglah alat pengeluar benda uji pada

permukaan ujung ini.

3. Keluarkan dengan hati hati dan letakkan benda uji di atas

permukaan yang rata dan biarkan selama kira kira 24 jam pada

suhu ruang.

4. Dinginkan dengan kipas angin meja bila diperlukan pendingin yang

lebih cepat.

5.

Timbang benda uji kering sehingga didapat berat

benda uji kering.

6.

Rendam benda uji didalam bak perendam pada 25

o

C selama 3 sampai 5 menit dan timbang di dalam air, akan didapat

berat benda uji di dalam air.

7.

Keringkan permukaan benda uji dengan lap kering

kemudian ditimbang, akan didapat berat kering permukaan jenuh

( SSD ).

8.

Catat hasil pengujian pada formulir yang telah

disediakan dan hitung berat jenis campuran sesuai dengan rumus

yang disediakan.

Pengujian campuran aspal metode marshall ( SNI 06 2489 )

1. Rendamlah benda uji dalam bak perendam selama 30 40 menit

dengan suhu tetap 60 oC ( 1 oC ) untuk benda uji yang

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

menggunakan aspal padat, untuk benda uji menggunakan aspal

cair masukkan benda uji ke dalam oven selama minimum 2 jam

dengan suhu tetap 25 oC ( 1 oC ).

2. Keluarkan benda uji dari bak perendam atau dari oven dan

letakkan kedalam segmen bawah kepala penekan dengan catatan

bahwa waktu yang diperlukan dari saat diangkatnya benda uji dari

bak perendam atau oven sampai tercapainya beban maksimum

tidak boleh melebihi 30 detik.

3. Pasang segmen atas di atas benda uji dan letakkan keseluruhannya

dalam mesin penguji.

4. Pasang arloji pengukur perlelehan ( flow ) pada kedudukannya di

atas salah satu batang penuntun dan atur kedudukan jarum

penunjuk pada angka nol, sementara selubung tangkai arloji

( sleeve ) dipegang teguh terhadap segmen atas kepala penekan.

5. Naikkan kepala penekan beserta benda ujinya dinaikkan hingga

menyentuh alas cincin penguji, sebelum pembebanan diberikan.

6. Atur jarum arloji tekan pada kedudukan angka nol

7. Berikan pembebanan pada benda uji dengan kecepatan tetap

sekitar 50 mm per menit sampai pembebenan maksimum tercapai,

atau pembebanan menurun seperti yang ditunjukkan oleh jarum

arloji tekan dan catat pembebanan maksimum atau stabilitas

( stability ) yang

dicapai,

koreksilah bebennya

dengan

menggunakan faktor perkalian yang bersangkutan dari table 2 bila

benda uji tebalnya kurang atau lebih besar dari 63,5 mm.

8. Catat nilai pelelehan ( flow ) yang ditunjukkan oleh jarum arloji

pengukur

pelelehan

pada

saat

pembebanan

maksimum

tercapai.waktu yang diperlukan dan sat diangkatnya benda uji dari

rendaman air sampai tercapainya beban maksimum tidak boleh

melebihi 30 detik.

7. Pengolahan Data

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

Dari pengujian yang telah dilakukan diperoleh data sebagai berikut :

a. No. benda uji

b. Kadar aspal terhadap berat total campuran

= 6.5 %

c. Tinggi rata rata benda uji

= 73 mm

d. Berat kering benda uji

= 1231,1 gram

e. Berat benda uji dalam air

= 700,2 gram

f. Berat ssd benda uji

= 1233,1 gram

g. Volume benda uji =

= 532,9 mm3

fe

h. Kepadatan campuran

1231.1

= g 532.9 2.31

gram

/mm3

i. Kepadatan agregat yang dipadatkan

(100 b)

(100 5)

2.31

2.19 gram

mm 3

100

100

= h

i. Bj campuran maximum teoritis

100

100

2.38 gram

mm 3

(100 5) 5

= (100 b) b

u

2.554 1.03

t

k. Persentase rongga terhadap campuran ( void in mixture = VIM )

100 h

100 2.31

100

2,85%

j

2.38

= 100

l. Persentase Rongga Terhadap Agregat (Void In Mineral Aggregate =

VMA)

h

2.31

15.31%

= 100 (100 b) 100 (100 5)

s

2.61

m. Persentase Rongga Terisi Aspal ( Void Filled with Bitument = VFB)

lk

15.31 2.85

100

82.06%

15.31

l

= 100

n. Faktor koreksi sample

Dari table angka korelasi stabilitas didapatkan angka korelasi yaitu ;

Tinggi benda uji 73 mm dengan factor koreksi 0.81

o. Stabilitas

Pembacaan dial ( kg ) = 1222.02 kg

Kelompok IV

Pengujian Marshal Test

aboratorium

Pengujian bahan II

Sipi

Politeknik Negeri Padang

p. Stabilitas setelah dikpreksi

= n x o = 0.81 x 1222.02 = 989.84 kg

q. Flow

= 4.35 mm

r. MQ

989.84

kg

= q 4.53 227.55 mm

Analisa data terlampir dengan kurva penentuan kadar aspal optimum.

8. Kesimpulan

Dari pengujian karakteristis campuran aspal dengan agregat berdasarkan

kriteria lalu lintas berat 2 x 75 tumbukan menurut Bina Marga dengan kadar aspal

5 8,5 %. Berdasarkan grafik penentuan kadar aspal optimum didapatkan nilai

yang memenuhi Kriteria 5 %. Jadi nilai kadar aspal optimum (KAO) adalah 6,5

%.

9. Lampiran

Data kelompok.

Skema prosedur pelaksanaan.

Diagram alir proses pelaksanaan.

Gambar alat

Kelompok IV

Pengujian Marshal Test

También podría gustarte

- Kerangka Acuan Kerja Proyek JalanDocumento6 páginasKerangka Acuan Kerja Proyek JalanTri Ardhi RanggawanAún no hay calificaciones

- Tambahan Tentang JalanDocumento42 páginasTambahan Tentang JalantiaraAún no hay calificaciones

- Tugas Rekayasa Jalan RayaDocumento4 páginasTugas Rekayasa Jalan RayaFeri HaryantoAún no hay calificaciones

- Mater Formulir MarshallDocumento9 páginasMater Formulir Marshallahle87Aún no hay calificaciones

- 2.4. Kuat Tekan MortarDocumento5 páginas2.4. Kuat Tekan MortarAgung DermawanAún no hay calificaciones

- Metode Pelaksanaan KSS2Documento17 páginasMetode Pelaksanaan KSS2Rahmat SetiawanAún no hay calificaciones

- Manajemen Proyek JalanDocumento38 páginasManajemen Proyek JalanlindonAún no hay calificaciones

- Tahapan Proyek Konstruksi JalanDocumento5 páginasTahapan Proyek Konstruksi JalanSamsu nur hidayatAún no hay calificaciones

- 12 Bab 8Documento9 páginas12 Bab 8Hilda ListiawatyAún no hay calificaciones

- Menghitung Garis Netral Balok Komposit Baja BetonDocumento5 páginasMenghitung Garis Netral Balok Komposit Baja BetonwawaAún no hay calificaciones

- Kadar LumpurDocumento8 páginasKadar LumpurSiska KamilahAún no hay calificaciones

- Durability of Concrete (MATERIAL)Documento6 páginasDurability of Concrete (MATERIAL)YusufIPAún no hay calificaciones

- Berikan Ulasan Mengenai Peralatan Pembetonan Dan Peralatan PengaspalanDocumento2 páginasBerikan Ulasan Mengenai Peralatan Pembetonan Dan Peralatan Pengaspalanmario ekayudha100% (1)

- Presentasi GirderDocumento32 páginasPresentasi GirderPermana Giwa100% (1)

- Presentasiku Proposal Tugas AkhirDocumento27 páginasPresentasiku Proposal Tugas AkhirMhd KurniawanAún no hay calificaciones

- Bab-4 Lapis Pondasi Tanah SemenDocumento18 páginasBab-4 Lapis Pondasi Tanah SemenMarcoLTobing100% (1)

- IKP Pancang (Finish)Documento10 páginasIKP Pancang (Finish)Achmad ZakiAún no hay calificaciones

- Indeks PerendamanDocumento12 páginasIndeks PerendamanNunik Dwi WibariniAún no hay calificaciones

- Metoda Upv TestDocumento11 páginasMetoda Upv Testbanbanio46Aún no hay calificaciones

- Metode Konstruksi Pondasi Tiang Bor Pada JembatanDocumento16 páginasMetode Konstruksi Pondasi Tiang Bor Pada JembatanRahadian RahmanAún no hay calificaciones

- Tes Core Drill Pada Pekerjaan Jalan Aspal (Angga Nugraha)Documento6 páginasTes Core Drill Pada Pekerjaan Jalan Aspal (Angga Nugraha)Angga Nugraha100% (1)

- METODA PELAKSANAAN TambakDocumento24 páginasMETODA PELAKSANAAN TambakDoan_gunawan64100% (1)

- Metode Kerja CBM Soil StabilizerDocumento3 páginasMetode Kerja CBM Soil StabilizerHENDROAún no hay calificaciones

- Lap - Titik LembekDocumento16 páginasLap - Titik LembekdewisibaraniAún no hay calificaciones

- Ika Pelaksanaan Slump TestDocumento6 páginasIka Pelaksanaan Slump TestyayangAún no hay calificaciones

- Pengujian Ekstraksi AspalDocumento10 páginasPengujian Ekstraksi AspalRango Santoso0% (1)

- 1 AspalDocumento60 páginas1 AspalEdi SupriyantoAún no hay calificaciones

- Flowchart Rekonstruksi & GeneralDocumento26 páginasFlowchart Rekonstruksi & Generalfaisal100% (1)

- Benkelman Beam TestDocumento24 páginasBenkelman Beam TestHilda RahmadiniAún no hay calificaciones

- 02 Besaran Dimensi Satuan DMMDocumento28 páginas02 Besaran Dimensi Satuan DMMYohanes RezaAún no hay calificaciones

- Kelompok 1Documento17 páginasKelompok 1EdoElnatanNapitupuluAún no hay calificaciones

- Network PlanningDocumento5 páginasNetwork PlanningpredzenAún no hay calificaciones

- Tanah Dasar LunakDocumento11 páginasTanah Dasar LunakNovi Ayu MustikaAún no hay calificaciones

- Job 3 Uji Gradasi Agregat (Analisa Ayak) - PolbanDocumento33 páginasJob 3 Uji Gradasi Agregat (Analisa Ayak) - PolbanTESSAAún no hay calificaciones

- Laporan Praktikum Analisa Struktur Modul ADocumento40 páginasLaporan Praktikum Analisa Struktur Modul AInda Annisa Fauzani100% (1)

- Berita Acara Pengesahan Beton K-175 Dan Beton K-225Documento1 páginaBerita Acara Pengesahan Beton K-175 Dan Beton K-225Laode Muhammad Irvan100% (1)

- Perubahan Format Pengambilan MC PDFDocumento93 páginasPerubahan Format Pengambilan MC PDFM Bunayya Khotim100% (1)

- Laporan 1 Project Work II Kons. Jalan RayaDocumento245 páginasLaporan 1 Project Work II Kons. Jalan RayaGrace Dana AyoriAún no hay calificaciones

- Metode Pelaksanaan JembatanDocumento7 páginasMetode Pelaksanaan JembatanTpayung karyaAún no hay calificaciones

- Sni 03-6887-2002 PDFDocumento12 páginasSni 03-6887-2002 PDFawangAún no hay calificaciones

- METODE PENGUJIAN KEAUSAN AGREGAT DENGAN - Sni-03-2417-1991 PDFDocumento5 páginasMETODE PENGUJIAN KEAUSAN AGREGAT DENGAN - Sni-03-2417-1991 PDFBianca FransiscaAún no hay calificaciones

- Deviasi StandarDocumento27 páginasDeviasi StandarsondyAún no hay calificaciones

- Residu BitumenDocumento90 páginasResidu Bitumendon_haikal0% (1)

- Mengulir PipaDocumento5 páginasMengulir PipaRima DaniarAún no hay calificaciones

- Parameter Tanah Berdasarkan Compresibility PDFDocumento14 páginasParameter Tanah Berdasarkan Compresibility PDFrizkysendila100% (1)

- 2-Rekayasa LapanganDocumento15 páginas2-Rekayasa LapanganAlpian Nur100% (2)

- Buku Panduan Penulisan Laporan KPDocumento33 páginasBuku Panduan Penulisan Laporan KPMuhammad RihaAún no hay calificaciones

- JOB 2 Sand Equivalent PrintDocumento9 páginasJOB 2 Sand Equivalent PrintCynthiaAún no hay calificaciones

- F Sketsa Long Segmen1 Pemikiran4Documento48 páginasF Sketsa Long Segmen1 Pemikiran4Tony Sartono99Aún no hay calificaciones

- Laporan Praktikum Mekanika TanahDocumento60 páginasLaporan Praktikum Mekanika TanahRio Bernandus Puahadi100% (1)

- LaporanDocumento72 páginasLaporanIqballAún no hay calificaciones

- Pengujian MarshallDocumento2 páginasPengujian MarshallFebriIrVansyahAún no hay calificaciones

- DMF & JMF Campuran Beraspal PanasDocumento41 páginasDMF & JMF Campuran Beraspal PanasDwi RezxyAún no hay calificaciones

- Seksi 2.4 Drainase PorousDocumento9 páginasSeksi 2.4 Drainase PorousHeri SukiAún no hay calificaciones

- Job MIX. 01 Pengujian Marshall PDFDocumento21 páginasJob MIX. 01 Pengujian Marshall PDFFeby fadillaAún no hay calificaciones

- Pemeriksaan MarshallDocumento57 páginasPemeriksaan MarshallDiffa anandraAún no hay calificaciones

- Laporan PraktikumDocumento26 páginasLaporan PraktikumrahayurizqiAún no hay calificaciones

- Perancangan Perkerasan JalanDocumento104 páginasPerancangan Perkerasan JalanZigzag En.Aún no hay calificaciones

- Perancangan Perkerasan JalanDocumento104 páginasPerancangan Perkerasan JalanRazi FaisalAún no hay calificaciones

- Jenis AspalDocumento11 páginasJenis AspalMc Fj AlwayslikethisAún no hay calificaciones

- Pengujian Berat Isi TanahDocumento5 páginasPengujian Berat Isi TanahMc Fj AlwayslikethisAún no hay calificaciones

- BJ Dan Penyerapan Agg KasarDocumento9 páginasBJ Dan Penyerapan Agg KasarMc Fj AlwayslikethisAún no hay calificaciones

- JOB I Membuat Plat KebunDocumento11 páginasJOB I Membuat Plat KebunMc Fj AlwayslikethisAún no hay calificaciones

- Test Pit, Hand Boring, Sondir, SPT, Sosam, DCP, KPDTN, Sacon, DsDocumento91 páginasTest Pit, Hand Boring, Sondir, SPT, Sosam, DCP, KPDTN, Sacon, DsMc Fj Alwayslikethis100% (2)

- Bahan BangunanDocumento13 páginasBahan BangunanMc Fj AlwayslikethisAún no hay calificaciones