Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Introduccion Al Analisis de Esfuerzos de Tuberia

Cargado por

hecalfaloDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Introduccion Al Analisis de Esfuerzos de Tuberia

Cargado por

hecalfaloCopyright:

Formatos disponibles

INTRODUCCION AL ANALISIS DE ESFUERZOS DE

TUBERIAS

Traduccion de: Introduction to pipe stress analysis

Sam Kannappan, P.E.

Ingeniero

Tennessee Valley Authority

Knoxville, Tennessee

Realizado por: Benjamin Serratos ( Agosto 2008 )

Nota importante: El propsito de esta traduccin es proporcionar una herramienta que

considero importante a los proyectistas e ingenieros de diseo de tuberas. Se realiz usando

los modismos y palabras que se usan regularmente en Mxico, y en algunas partes el libro

original no es legible por lo que espero comentarios en la direccin mail gnipip@ymail.com.

Para realizar una fe de erratas en el original.

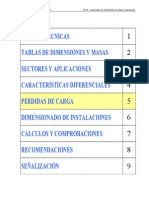

CONTENIDO

1

1.1

1.2

1.3

1.4

1.5

1.6

Anlisis de esfuerzo de tubera.

Fuerzas y momentos en un sistema de tuberas

Cargas estticas y dinmicas

Especificacin de tubera.

Explicacin de trminos relacionados a soportes de tubera

El mtodo de cantilver guiado

Comparacin de mtodos simplificados de anlisis

5

5

8

10

12

14

15

2

2.1

2.2

Diseo de componentes de presin

Calculo de grosor mnimo de pared de tubera

Refuerzo de conexiones de ramales soldados

21

21

27

3

3.1

3.2

3.3

3.4

3.5

Calculo del claro de tuberas

Limitaciones del claro

Frecuencia natural

Drenaje

Gua de espaciado para cargas de viento

Reglas de diseo para soportes de tubera

33

33

34

36

41

43

4

4.1

4.2

44

44

4.3

4.4

4.5

4.6

4.7

Cdigos de tubera ANSI y cdigos ASME

Presin interna y esfuerzos longitudinales

Requerimientos del cdigo de tuberas para refinaras de petrleo

para un anlisis formal

Momentos flexores en y fuera de plano

Factores de intensificacin de esfuerzo

Efecto de la presin en los factores de intensificacin de esfuerzos y flexibilidad

Esfuerzos en sistemas de tuberas

Resorte frio

5

5.1

5.2

5.3

5.4

Espiras y juntas de expansin

Espiras de expansin

Esfuerzos y cargas en espiras

Juntas de expansin

Tipos de juntas de expansin

72

72

75

81

83

47

49

50

59

63

66

5.5

Fuerzas de empuje de presin

85

6

6.1

6.2

6.3

Juntas bridadas

Nomenclatura

Momentos externos

Comparacin de momentos reales y permisibles

90

90

91

92

7

7.1

7.2

Tuberas conectadas a equipo no rotatorio

Calculo de esfuerzos locales usando el boletn WRC 107

Tasa de resorte rotacional para recipientes cilndricos

96

96

102

8

8.1

8.2

8.3

8.4

Tuberas conectadas a equipos rotatorios

Tuberas conectadas a turbinas de vapor

Tuberas conectadas a compresores centrfugos

Tuberas conectadas a bombas centrifugas

Mtodo de cedencia en tuberas

106

106

110

110

113

9

9.1

9.2

9.3

9.4

9.5

9.6

9.7

9.8

9.9

9.10

9.11

Tpicos especiales

Vlvulas

Anlisis debido a fuerzas de reaccin para vlvulas de descarga

Tuberas de aluminio

Tuberas de aleacin de cobre

Tuberas subterrneas

Diseo para presiones externas

Recipientes bajo presin externa

Sistema de tubera enchaquetada a presin

Unidades mtricas

Comportamiento del material a temperaturas elevadas

Recubrimiento refractario

116

116

120

122

123

126

131

137

138

139

141

143

10

10.1

10.2

10.3

Cdigo de componentes nucleares, ASME seccin III

Cargas de diseo y limites de servicio

Flexibilidad y factores de intensificacin de esfuerzos

Anlisis para la evaluacin de esfuerzos para tuberas clase 2

147

147

147

152

3

10.4

10.5

10.6

10.7

10.8

10.9

Apndices

A1

A2

A3

A4

A5

Frecuencia natural

Sistemas de tuberas a ser analizadas

Sugerencias tiles en diseo de tuberas

Modelaje por computadora

Anclaje inicial y movimientos de soportes

Modelaje de elementos de tubera

154

155

156

157

158

160

Expansin trmica total para metales

Mdulos de elasticidad para metales

Esfuerzos permisibles en tensin para materiales

Propiedades y pesos de tubera

Clculos muestra para refuerzo de ramales

170

171-180

181-184

187-198

199-203

204

Anexos

Problemas resueltos

205

ndice

210

CAPITULO UNO

ANALISIS DE ESFUERZO DE TUBERIA

El anlisis de esfuerzo de tubera provee la tcnica necesaria para que los ingenieros diseen sistemas de tubera sin

sobre esforzar o sobrecargar los componentes de tubera y equipo conectado. Los trminos siguientes de mecnica

aplicada estn aqu brevemente discutidos (no definidos) para familiarizar al ingeniero con ellos.

1.1

Fuerza

Momento

FUERZAS Y MOMENTOS EN SISTEMAS DE TUBERIA

La fuerza es una cantidad vectorial con la direccin y magnitud de los efectos de empuje

(compresin), jaln (tensin) o esfuerzo cortante.

Momento es una cantidad vectorial con la direccin y magnitud de los efectos de torsin y flexin.

Se discutirn mas tarde a detalle los momentos y fuerzas actuando sobre el sistema de tubera debido a diferentes

tipos de cargas, tales como expansin trmica y peso muerto.

El esfuerzo es la fuerza por unidad de rea; este cambio en longitud dividido entre la longitud original es llamado

deformacin.

Curva esfuerzo-deformacin para materiales dctiles y no dctiles.

Para un material dctil tal como el ASTM A53 grado B, la curva esfuerzo-flexin esta dada en la figura 1.1. La

variacin de esfuerzos en el material con respecto a la deformacin sigue una lnea recta hasta que el limite

proporcional se alcanza. La ley de Hook define la pendiente como un modulo de elasticidad de Young E. El ultimo

esfuerzo tensil es la mas alta fuerza.

la curva en la cual algn tirn adicional causar deformaciones permanentes a los elementos bajo esfuerzo; el

esfuerzo permisible es el esfuerzo de cedencia dividido entre el factor de seguridad.

Figura 1.1. Tpica curva esfuerzo-deformacin para material dctil ( ASTM A53 grado B )

Una curva tpica para esfuerzo-deformacin para un material no dctil como el fierro fundido esta dado en la figura 1.2.El diagrama

esfuerzo-deformacin para un material de tubera dado muestra las limitaciones en el esfuerzo para evitar la deformacin o ruptura.

Figura 1.2. Tpica curva esfuerzo-deformacin para material no dctil (Fierro fundido).

Materiales de tubera comunes

Se da a continuacin (como referencia 1) una lista de materiales comunes de tubera bajo severas condiciones cclicas:

Tubera para condiciones cclicas severas .

Solo la siguiente tubera debiera ser usada bajo condiciones cclicas severas.

( a ) Tubera de acero al carbn.

API 5L, sin costura

6

API 5L, SAW, Factor (E) 0.95 o mayor

API 5LX 42, sin costura

API 5LX 46, sin costura

API 5LX 52, sin costura

ASTM A 53, sin costura

ASTM A 106

ASTM A 333, sin costura

ASTM A 369

ASTM A 381, factor (E) 0.90 o mayor

ASTM A 524

ASTM A 671, factor (E) 0.90 o mayor

ASTM A 672, factor (E) 0.90 o mayor

ASTM A 691, factor (E) 0.90 o mas grande

(b)

Tubera de acero de baja y alta aleacin

ASTM A 333, sin costura

ASTM A 335

ASTM A 369

ASTM A 426, factor (E) 0.90 o mayor

ASTM A 671, factor (E) 0.90 o mas grande

ASTM A 672, factor (E) 0.90 o mayor

ASTM A 691, factor (E) 0.90 o mayor

(c)

Tubera aleada de acero inoxidable

ASTM A 268, sin costura

ASTM A 312, sin costura

ASTM A 358, factor ( E ) 0.90 o mayor

ASTM A 376

ASTM A 430

ASTM A 451, factor ( E ) 0.90 o mayor

(d)

Tubera de cobre o aleaciones de cobre

ASTM B 42

ASTM B 466

(e)

Tubera de nquel o aleaciones de nquel

ASTM B 161

ASTM B 165

ASTM B 167

7

ASTM B 407

Tubera de aleacin de aluminio

ASTM B 210, templado 0 y H 112

ASTM B 214, templado 0 y H 112

(f)

Para composicin qumica y propiedades qumicas de cada uno de los materiales de arriba, ver Estndares ASTM ( referencia 2 ).

Materiales de tubera especiales incluyen inconel, hastelloy, zirconio y aleaciones de aluminio. La seleccin de un material especifico

depende de las propiedades de corrosin y temperatura del proceso. El dimensionamiento de la tubera depende del volumen de flujo

con la mnima friccin de flujo ( referencia 8 ).

1.2

Cargas estticas y dinmicas.

Las cargas afectando el sistema de tubera pueden ser clasificadas como primarias y secundarias. La carga primaria ocurre de cargas

sostenidas como el peso muerto. Las cargas primarias son llamadas cargas no auto limitantes. Un ejemplo de carga secundaria (auto

limitante) es la carga de expansin trmica. A causa de que cdigos de tubera diferentes definen el criterio de calificacin de tubera

en caminos ligeramente diferentes, cada cdigo ser encarado separadamente mas tarde.

Las cargas estticas incluyen:

1.

2.

3.

4.

Efecto peso ( cargas vivas y cargas muertas )

Efectos de expansin y contraccin trmica.

Efectos de soporte, anclaje y movimientos terminales.

Cargas de presin interna y externa.

Las cargas vivas bajo el efecto del peso incluyen peso del contenido, nieve, y cargas de hielo. Las cargas muertas consisten de pesos

de vlvulas de tubera, bridas, aislamiento, y otras cargas permanentes sobrepuestas.

Las cargas dinmicas incluyen:

1.

2.

3.

4.

5.

Fuerzas de impacto.

Viento.

Cargas ssmicas ( terremotos )

Vibracin.

Cargas de descarga.

Propiedades del material de tubera.

Los efectos termales incluyen: cargas trmicas que surgen cuando expansin o contraccin trmica libre es estorbada por soportes o

anclajes, cargas debidas a gradientes de temperatura en paredes de tubera delgada, y cargas debidas a la diferencia en coeficientes

trmicos de materiales en tuberas enchaquetadas. El coeficiente de expansin lineal de un solido esta definido como el incremento

de longitud en una unidad de longitud para el cambio de temperatura de un grado F; la unidad es micro pulgadas por pulgada por

F. La unidad para el coeficiente medio de expansin trmica entre 70 F ( temperatura de instalacin ) y la temperatura dada es

proporcionada como pulgadas de expansin por 100 pies de tubera en la tabla A1 del apndice ( Los valores son del cdigo de

tubera ASME B31.3 ). Para convertir de pulg/pulg/|F a pulg /100 pies, se puede usar la siguiente relacin:

Coeficiente expansin(pulg/100pies)=(coef)x 12 x 100 ( temperatura de diseo temperatura de instalacin)

( 1.1.)

Modulo de Young o modulo de elasticidad E es una unidad de esfuerzo dividida entre una unidad de deformacin. Para la mayora de

materiales estructurales el modulo de elasticidad es el mismo para compresin que para tensin. El valor de E decrece con el

incremento de temperatura. La tabla A2 del apndice da valores de E para materiales de tubera para el rango normal de temperatura.

La razn de unidad de contraccin lateral entre la unidad de elongacin se llama razn de Poisson. Los cdigos permiten un valor de

0.3 para ser usados a todas las temperaturas para todos los metales.

Tabla 1.1. Razn de Poisson y densidades para materiales de tubera

Tipodematerial

Densidad(lb/

Acero al carbn con 0.3 % de carbn o menos

Aceros austeniticos ( aceros inoxidables )

Aleaciones intermedias de acero 5% Cr Mo-9% Cr Mo

Bronce ( 66% Cu-34 % Zn )

Aleaciones de aluminio

RazondePoisson

0.283

0.288

0.288

0.292

0.283

0.292

0.316

0.331

0.100

0.334

La tabla 1.1 da razones de Poisson y densidades para materiales comunes de tubera.

Gravedad especifica : La gravedad especifica de un solido o liquido es la razn de la masa de un igual volumen de agua a la misma

temperatura estndar ( los fsicos usan 39 F y los ingenieros 60 |F ). La gravedad especifica de gases es

generalmente expresada en trminos de hidrogeno o aire. Es un numero sin unidad.

Densidad:

La densidad es la masa por unidad de volumen del fluido; la unidad es lb/

.

Peso especifica:

El peso especifico es el peso por unidad de volumen; la interrelacin de densidad y gravedad especifica es

= g , donde g es la aceleracin debido a la gravedad.

Ejemplos

1. Hallar la expansin trmica lineal ( pulg/100pies ) entre 70 y 392 F para acero al carbn. El coeficiente para 375 F = 2.48

pulg/100 pies ( valores del apndice A1 ).

Coeficiente para 400 F = 2.7 pulg/100pies

9

Diferencia por grado en expansin = ( 2.7 - 2.48 )/25 = 0.0088

Por interpolacin, la expansin para 392 F = 2.48 + (392- 375)(0.0088) = 2.63 pulg/100pies

2. Hallar el modulo de elasticidad para el acero austenitico a : (a) -200 F, (b) 70 F y (c) 625 F.

E a 200 F = 29.9 x 10 psi ( leer en el apndice tabla A2 )

E a 70 F = 28.3 x 10 psi

E para 625 F seria la interpolacin entre los valores de 600 F y 700 F

E para 600F = 25.4 x 10 psi

E para 700F = 24.8 x 10 psi

E para 625F es 25.4 - 25((25.4 - 24.8)/100) = 25.4 - 0.15 = 25.25 x 10 psi

Note que los valores de E decrecen con el incremento en la temperatura. Los valores menores del modulo de Young significan que la

se permite para el calculo de momentos y fuerzas en boquillas de equipos.

flexibilidad es mas alta. El uso del modulo caliente

Sin embargo, el valor mas alto ( a 70 F o temperatura de instalacin ) debe ser usado en calculo de esfuerzos.

1.3

Especificacin de tuberas.

La especificacin de tubera se redacta para cada uno de los servicios como vapor, aire, oxigeno, custicos, etc. La especificacin

contiene informacin acerca de material de tubera, grosor, vlvulas recomendadas, bridas, conexiones de ramal , y conexiones de

instrumentos. La figura 1.3 muestra una especificacin para servicio caustico.

Ejemplo

Un tubera de 8 necesita un tubo con un grosor de cedula 80 ( el cual da 1/8 de corrosin permisible y una presin interna

mxima de 200 psig a 150 F )sin costura con terminadas biseladas A53 grado B. La vlvula de globo usada es Crane 351 ( referencia

1 en el capitulo 9); Las bridas son de 150 psi de rango de presin del tipo de cuello soldadle y deslizables, el material de la brida es

A105 ( segn estndar ANSI B16.5 ). El requerimiento de ramal ( aqu weldolet o te )se dan en la tabla de conexiones; para un cabezal

de 8 y un ramal de 3, se requiere un weldolet para dar la presin interna. Las condiciones de temperatura y presin en la

tubera debieran generalmente estar dentro ( en el interior de la lnea achurada ) de la curva de presin-temperatura dadas en la

especificacin.

Vlvulas

Dimetro

pulgadas

1

1

2

3

4

6

8

10

Tubera

Ced 160 sin

costura

ASTM-A106 Gr B

Ced 80

Con estremos

Biselados

ASTM A53

Grado B

Sin cost

Compuerta,

Bola ,macho

V - BOCB 125 psi

Roscada

Toda acero

Crane 484

V BOCC

125 psi

Cara plana

Toda fierro

Crane 475

Globo

V-IGHT 150 psi

Roscada

Toda acero

Crane 355

V - BGHU

125 psi

Cara plana

Toda fierro

Crane 351

Conexiones ramal

Retencin

V - )CNY

1000 psi

MY

Crane 346

V - BCHZ

125 psi

Cara plana

Toda fierro

Crane 373

Juntas

mecnicas

300 psi roscada

Unin Con empaque

asientos acero

Accesorios

Reducciones

300 psi

MI roscada

Te reductora

roscada

Brida 150 # Cara

Realzada ASTM A105

Cuello soldable o

deslizable excepto

En accesorios ver

nota 1

Ced 80

Soldables

Sin costura

ASTM A234

1 y mas

Pequeas

Thredolet 3000#

2 y mayores

Ver tabla

inferior

Tamao

completo

Te recta

roscada

Como se

muestra

en tabla

inferior

tamao

1

1

2

3

4

6

8

10

10

Flexibilidad

Los sistemas de tuberas debieran tener suficiente flexibilidad, de manera tal que la expansin trmica, o la contraccin, los

movimientos de soportes o puntos terminales, no causarn:

1.

Falla de tubera o soporte desde sobreesfuerzo fatiga

2.

Fuga en las juntas

3.

Esfuerzos perjudiciales distorsiones dainas en la tubera , equipo conectado( bombas, recipientes, vlvulas,

etc) resultado de un empuje o traccin momentos en la tubera excesivos en la tubera

11

La figura 1.4 muestra ejemplos de tuberas tiesas y flexibles. Cuando una tubera esta sujeta a cambios de temperatura y si la tubera

no esta restringida a la expansin, ningn esfuerzo se desarrolla y la tubera solo se expande y se contrae. Cuando la tubera esta

restringida, se crean esfuerzos y fuerzas de considerable magnitud. Por ejemplo, En una refinera cerca de Houston, Texas, donde dos

restricciones estuvieron presentes en una lnea de vapor recta ( ver figura 1.13 ), ocasion que un soporte largo se doblara y la falla

de un tubo en el rea soldada de un pie de tubera.

Figura 1.4 Tubera tiesa y flexible.

La fuerza trmica que se desarrolla cuando ambos extremos de una tubera estn restringidos es enorme y es tambin independiente

de la longitud de la tubera.

Fuerza trmica = E ( tirn debido a la expansin ) ( rea metlica )

( 1.2. )

Ejemplo

Cal cular la fuerza desarrollada en una tubera de 10 cedula 40 acero al carbn A53 grado B sujeto a 200F desde una temperatura

de instalacin de 70 F.

El rea metlica de un tubo de 10 ced 40 es 11.9 ( Apndice Tabla A4 )

El coeficiente de expansin a 200F es 0.99 pulg/100 pies ( Apndice tabla A1 )

E = 27.9 x 10 psi

( Apndice Tabla A2 )

12

F = EaA = 27.9 x 10

x 11.9 {unidades :

= libras

F = 273 908 libras

El arreglo de un sistema de tuberas provee flexibilidad inherente a travs de los cambios de direccin. La tubera rgida que se

muestra en la figura 1.4 puede hacerse mas flexible por diferentes caminos. En la figura 1.5 se muestra la inclusin de una espira de

expansin si existe espacio; Se le puede colocar una junta de expansin ( fig 1.6) ( ver ecuacin 5.4 para calculo de fuerzas de

empuje), o el equipo puede ser girado 90 grados para as forzar que la pierna absorba la expansin, como se muestra en la figura 1.7.

Cuando un sistema de tubera carece en el arreglo de cambios de direccin, el ingeniero debiera considerar sumar flexibilidad por

uno o mas de los siguientes medios: codos, espiras o desplazamientos, juntas giratorias, tubera corrugada, juntas de expansin de la

de tipo fuelle o deslizante; u otros tipos de aditamentos permitiendo movimientos angulares, rotativos o axiales. Las juntas de

expansin y las espiras de expansin se discutirn a detalle en el capitulo 5 .

1.4

Explicacin de trminos relacionados con soportes de tubera.

Anclaje

Un empotramiento rgido que provee sustancialmente completa fijacin para las tres traslaciones y rotaciones sobre

los tres ejes de referencia. Se asume un gran numero en el orden de 10 libras/pulg para el atiesamiento

traslacional en los programas de computacin digital para simular le fijacin. Los detalles de un anclaje estructural

se pueden obtener de cada uno de los estndares de las compaas de soportes de tubera.

Abrazadera

Un artificio proyectado primeramente para resistir desplazamiento de la tubera debido a la accin de cualesquiera

otras fuerzas que las debidas a la expansin trmica o gravedad. Notar que con esta definicin, un artificio de

amortiguamiento se clasifica como un tipo de abrazadera.

Soporte de esfuerzo constante

Un soporte capaz de aplicar un fuerza relativamente constante en cualquier desplazamiento

dentro de un rango de operacin til ( por ejemplo, contrapeso o artefacto con resorte compensante).

Artificio de amortiguamiento

Un amortiguador u otro artefacto de friccin que incrementa el amortiguamiento de un sistema,

ofreciendo alta resistencia contra desplazamientos rpidos causados por cargas dinmicas mientras que permiten

esencialmente libre movimiento bajo desplazamientos aplicados muy gradualmente ( por ejemplo, amortiguador ).

Colgante

Un soporte por medio de la cual una tubera esta suspendida de una estructura.

Tope limite

Un artefacto que restringe el movimiento traslacional a una limitada cantidad a lo largo de un eje definido.

Paralelamente se pueden colocar topes de doble accin, topes limites de dos ejes y similares.

Soporte elstico Un soporte que incluye uno o mas miembros fuertemente elsticos ( resortes ).

Soporte portador o deslizante

Un artificio que provee soporte debajo de la tubera pero no oponiendo otra resistencia que la

friccin al movimiento horizontal.

Fijacin

Cualquier artificio que previene, resiste o limita el libre movimiento de la tubera.

Soporte rgido (solido) Un soporte que provee fijacin en al menos una direccin, la cual sea comparable a la de la tubera.

Limitador

Un artefacto que permite la rotacin pero previene el movimiento de traslacin en al menos una direccin a lo largo

de cualquier eje. Si la prevencin es en ambas direcciones a lo largo de un eje, se debe usar el termino de limitador

de doble accin. El limitador se conoce tambin como parachoques.

13

Soporte

Un artefacto usado especficamente para sostener una porcin del peso del sistema de tubera mas cualesquiera

cargas verticales sobrepuestas.

Limitador de dos ejes

Un artefacto que previene el movimiento de traslacin en una direccin a lo largo de dos ejes.

Una vez que el anlisis completo del sistema de tubera ( peso, trmico mas presin, y trmico mas presin mas peso ) se han

realizado, las modificaciones de soporte se pueden realizar fcilmente.

Cuando una lnea de tubera se mueve como un resultado de la expansin trmica, es necesario que se proporcionen colgantes

flexibles que proporcionen el soporte al sistema de tubera a travs de su ciclo trmico. Se emplean generalmente tres tipos de

colgantes:

1 Soporte rgido o colgante de barra el cual supuestamente previene cualquier movimiento a lo largo del eje del colgante; los

colgantes de barra se usan cuando las deflexiones trmicas libres son lo bastante pequeas para que su sujecin de los

movimientos no produzcan reacciones excesivas en el sistema de tuberas.

2 Soportes variables o colgantes de resorte proporcionan una fuerza soportante igual a la carga caliente ( referencia 6 )

mientras que permite la deflexin.

3 Soporte colgante o colgante de esfuerzo constante es ese que provee una fuerza esencialmente constante a travs del ciclo

trmico. Idealmente, los colgantes de esfuerzo constante no deben restringir el libre movimiento del sistema y por esto no

incrementan los esfuerzos de la tubera.

1.5 Mtodo del cantilver guiado

Uno de los mtodos simplificados usados en el diseo de tubera es conocido como el mtodo del cantilver guiado, a causa de

que se asume que ocurren en un sistema de un plano bajo la aproximacin guiada del cantilver, como se muestra en la figura

1.8.la capacidad de deflexin de un cantilver bajo esta suposicin puede ser dado por la ecuacin 1.3 ( referencia 3 ):

=

( 1.3 )

Donde:

= Deflexin permisible , pulg.

= Rango de esfuerzo permisible, psi ( dado por ecuacin 4.1 )

L = Longitud de pierna necesaria para absorber la expansin, pies.

= Diametro exterior de la tubera. Pulg.

Las limitaciones del mtodo de cantilver guiado son:

1. El sistema solo tiene dos puntos terminales y esta compuesto de piernas rectas de una tubera, con tamao y grosor

uniforme en intersecciones a escuadra.

2. Todas las piernas son paralelas a los ejes de coordenadas.

3. La expansin trmica es absorbida solo por las piernas en una direccin perpendicular.

4. La cantidad de expansin trmica que una pierna dada puede absorber es inversamente proporcional a su rigidez. A causa de

que las piernas son de una seccin transversal idntica, su rigidez variar de acuerdo al valor inverso del cubo de sus

longitudes.

14

5. En la acomodacin de la expansin trmica, las piernas actan como un cantilver guiado, esto es, ellas estn sujetas bajo

los movimientos terminales; sin embargo, No se permite la rotacin en las terminales, como se muestra en la figura 1.8.

Figura 1.8 Aproximacin del cantilver guiado.

Como un refinamiento adicional de este mtodo, un factor de correccin puede ser usado que permite la reduccin del momento

de flexin, debido a la rotacin de la pierna adyacente a la que consideramos ( referencia 3 ).

Figura 1.9

Anclaje con movimiento inicial.

Ejemplo

Calcular la pierna L requerida para el problema con dos anclajes y fuerza P dados en la figura 1.9.

Dimetro exterior de tubo = 4 ;

grosor = 0.237 pulg

Coeficiente de expansin = 4/100pies

= 15 000 psi

Rango de esfuerzo =

Modulo frio = E = 27.9 x 10 psi

Deflexin = = 1 + 20(4/100) = 2.3 pulg

Rearreglando la ecuacin 1.3 ( mtodo del cantilver guiado ):

L=

Esfuerzo de flexin =

Radio medio = r = (

= 20.03 pies

=

.

) = 2.13 pulg

15

( grosor ) = 2.13 (0.237) = 3.38

Modulo de seccin = Z =

Fuerza P =

.

.

= 421.8 libras

1.6 Comparacin de los mtodos simplificados de anlisis.

Se comparan aqu los resultados obtenidos de otros mtodos simplificados y el anlisis de tuberas ayudado por computadoras

digitales: Sin embargo cada uno de los mtodos no esta completamente explicado a causa de que las referencias dan una detallada

explicacin y ellas tambin necesitan de cartas y graficas para su solucin. Para comprender las diferencias entre cada uno de los

mtodos, los resultados para tres problemas para un rango de dimetros de 6 - 24 se presentan en la tabla 1.3 ( referencia 4 ).

Mtodos

1.

2.

3.

4.

5.

Tube turns ( referencia 5 )

ITT Grinell ( referencia 6 )

M.W. Kellogg ( referencia 3 )

Solucin de computadora digital incluyendo factores de flexibilidad ( referencia 7 )

Solucin de computadora digital usando aproximaciones cuadrticas ( no incluyen flexibilidad de flexin )

La tabla 1.2 incluye el rango de dimetros (6-24), grosor de pared, y el momento de inercia I usado en los clculos. La tabla 1.3

muestra la configuracin de una Espira U ( junta de expansin, una con perfil L y otra con perfil Z. El mximo esfuerzo de flexin

esta dado para cada uno de los mtodos.

Tabla 1.2

Tamaos de tubera usados en la comparacin de mtodos simplificados.

16

Tabla 1.3 Comparacin de esfuerzos de flexin mximos de diferentes mtodos, psi.

La figura 1.10 muestra la variacin de esfuerzos de flexin contra el rea de momentos de inercia I para la espira. Aqu I fue

seleccionada en lugar del dimetro a cusa de que I tambin incluye el efecto del grosor de pared. Como podemos ver el mtodo

Grinell da los resultados conservadores mucho mas altos. Las juntas de expansin se discuten adicionalmente en el capitulo 5.

Figura 1.10 Esfuerzos de flexin en espiras simtricas.

17

La figura 1.11 muestra la variacin de los esfuerzos de flexin para un perfil L. El mtodo Kellogg nos da los valores mas altos de

esfuerzo. La figura 1.12 demuestra la variacin de esfuerzos de flexin con momentos de inercia para el perfil Z. La solucin por

computadora digital usando el programa EZFLEX nos da los nmeros menores, lo cual es entendible a causa de que los otros

mtodos son obligados a ser conservadores. El mtodo Kellogg esta discutido en detalle en el capitulo 5 ( ecuaciones 5.2 y 5.3 ).

Figura 1.11 Esfuerzos de flexin en una tubera de perfil L .

Figura 1.12 Esfuerzos de flexin en una tubera de perfil Z .

18

1.

(a)

(b)

(c)

2.

(a )

(b)

3.

4.

Ejercicios

Hallar la expansin total para una tubera de acero de aleacin intermedia ( 5Cr Mo a 9 Cr Mo ) a

temperaturas de (1) -55F, (2) 431 F, (3) 1572 |F. Si la temperatura dada esta fuera del rango del

material, sugerir un material apropiado para esa temperatura. Considerar una longitud de 120 pies.

Hallar los siguientes datos para aceros austeniticos a la temperatura de operacin:

1.

Modulo de Young.

2.

Razn de Poisson.

3.

Densidad.

Calcular la elongacin total en 132 pies de tubera hecha de acero al carbn sujeta a 645 F.

Hallar los valores E para acero de bajo cromo a 115F, 70 F, y 800F.Explicar el efecto de la

temperatura sobre los valores E.

Hallar los esfuerzos frio y caliente para tubera ASTM A53 grado B a 70F y 625F.

Calcular las fuerzas trmicas desarrolladas en la tubera que se encuentra fija en ambas terminales como se

muestra en la figura 1.13. Esta consiste de un tubo de 8 cedula 40 de acero al carbn con una

temperatura de operacin de 300F. Usar la ecuacin 1.2.

a = coeficiente de expansin trmica a 320F = 1.82 pulg/100pies.

Figura 1.13 Fuerza trmica.

Calcular los esfuerzos del arrglo de la figura 1.14. Este consiste de un tubo de 10 ced 40, acero al carbn

A53 grado B a 500F.

= 20 000 psi

= 17 250 psi

Figura 1.14

tuberia de piernas desiguales con perfil L .

19

5.

Calcular la pierna L necesitada en la figura 1.15. La cual es una tubera de 10 ced 40 acero al carbn con

material A53 grado B el cual tiene una temperatura de 200F. Los esfuerzos admisibles son = =

20 000 psi.

Figura 1.15

6.

Tuberia con perfil Z con movimientos iniciales de anclaje.

En el arreglo mostrado en la figura 1.16, dos boquillas de equipo tienen movimiento trmico. cual ser la

longitud L ?. La tubera de acero al carbn tiene un dimetro nominal () 8 y a= 1.82 pulg/100pies.

= 18 000 psi

7.

Dos recipientes estn conectados por tubera amo se ve en la figura 1.17. Cual es la longitud requerida para

la pierna ?, Cual es la fuerza y el momento ? Para una tubera de 6 de acero al carbonA53 grado B;la

expansin lineal es 3 , el rango de esfuerzo permisible es = 28 000 psi.

Figura 1.17

8.

E = 27.9 x 10 psi.

Calculo de la fuerza y momento en el anclaje.

Como se muestra en la figura 1.18, un recipiente tiene una temperatura promedio de operacin de 500F;

con una lnea que viene a la boquilla del recipiente desde un equipo. cual debiera ser la longitud L ? Es

20

una tubera de 12 de acero A53 grado B.

= 20 000 psi y

= 16 350 psi. ( en el caso practico la Lesta limitada

por la altura de la torre.

Referencias

1.

2.

3.

4.

5.

6.

7.

8.

ANSI/ASME B31.3-1980 Chemical plant and Refinery piping..

ASTM Annual Book of ASTM Standars

Diferent parts for different materials.

M.W. Kellog.

Design of piping systems. New York.

Extrems, Fernando and S. Kannappan. Comparison of results from different simplified methods with digital computer

calculatios

Tbe turns Division of Chemetron Corp. Piping Engineering.Line expansion and flexibility .

ITT Grinnell Industrial Piping. Piping design and Engineering

EZFLEX Piping flexibility Analysis Program.

Crane Company. Flow of fluids.

21

CAPITULO 2

DISEO DE COMPONENTES DE PRESION

2.1

CALCULO DE GROSOR DE PARED MINIMA DE UNA TUBERIA.

Lo cdigos de tubera requieren que el grosor mnimo , incluyendo la tolerancia para esfuerzos mecanicos, no

deberan ser menores que el grosor calculado usando la ecuacin 2.1.

=

donde:

t

P

S

A

Y

( 2.1)

= Grosor mnimo de pared requerido, pulg.

= Grosor de diseo de presin, pulg.

= Presin interna, psig

= Dimetro exterior de tubera,pulg.

= Esfuerzo permisible a la temperatura de diseo ( conocido como esfuerzo caliente )psi

( ver apndice tabla A3 )

= Tolerancia, grosor adicional que se provee para material que va a ser removido por roscado,

corrosin, o tolerancia por erosin; la tolerancia de manufactureros (MT) debe ser considerada.

= Coeficiente que se toma en cuenta de las propiedades del material y temperatura de diseo, para

t< , los valores de Y se dan en la tabla 2.1. Para temperaturas debajo de 900F, 0.4 puede ser

asumida.

Y=

si t

(2.2a)

donde: d = Dimetro interior = - 2t

= Factor de calidad que es el producto del factor de calidad de fundicin , el factor de calidad de la junta

factor de calidad del grado estructural cuando se aplican. Los valores de en el rango de 0.85 a 1.0

, y el

22

dependiendo del mtodo usado para examinar la calidad de fundicin ( ver tabla 2.2a ). Los valores de con rangos

de 0.6 a 1.0 ( dados en la tabla 2.2b ) y depende del tipo de soladura. Los valores de pueden ser asumidos como

0.92.

( 2.2b )

Tabla 2.1 Valores de coeficientes Y a ser usados en la ecuacin 2.1.

Referencia ( ASME/ANSI B31.3-2004, tabla 304.1.1 )

Tabla 2.2a Factor incrementado de calidad de fundicin .

Referencia ( ASME/ANSI B31.3-2004, tabla 302.3.3c )

23

Tabla 2.2b

Factor de calidad de junta soldada para costura recta y espiral longitudinal.

Referencia ( ASME/ANSI B31.3-2004, tabla 302.3.4 )

Ejemplo

Calcular el mnimo grosor de pared permisible para una tubera de 10 bajo 350 psi y 650F; el material es acero al carbn ASTM

A106 grado B, la corrosin permisible es 0.05 pulg y la tolerancia del molino (MT) es 12%

Grosor

S=

(2.1.)

= 10.75

= 1.0 para tubera sin costura.

P = 350 psig

= esfuerzo permisible caliente ( tensil ) para A106 grado B = 17 000 psi ( ver apndice A3 )

24

Y = 0.4 ( a causa de que la temperatura es menor a 900F )

.

0.05

Grosor nominal =

0.144 pulg

=0.1648

Del manufacturero y la informacin de propiedades de seccin de tubera, ( ver apndice A4 ) un tubo de 10 ced 20 esta

seleccionado con un grosor de pared de O.25 pulg. Para tuberas bajo presin externa ver ecuaciones 9.10 a 913.

Ecuaciones alternas para calcular grosor de pared.

Mirando de nuevo la ecuacin 2.1 , vemos que:

=

( 2.1)

donde t es el grosor de presin de diseo en pulgadas.

Las ecuaciones 2.3 y 2.4 ( Ecuacin de Lam ) pueden tambin ser usarse para calcular t :

t=

(2.3)

t=

Las ecuaciones 2.1, 2.3 y 2.4 son validas para t<

Las tuberas con t

(2.4)

(tubera delgada).

(tubera de pared delgada) o P/S

>0.385 requiere tomaren cuenta especial consideracin en diseo y

factores de material, tales como teora de falla, fatiga y esfuerzos trmicos ( referencia 1 ).

Presin de trabajo permisible.

La presin de trabajo permisible de una tubera puede ser determinada por la ecuacin 2.5 :

P=

(2.5)

Donde t = grosor de pared especificado o grosor de pared real en pulgadas.

25

Para curvas el grosor mnimo de pared despus de el doblado no debiera ser menor que el mnimo requerido para la tubera recta.

El grosor de presin de diseo t para tapas ciegas permanentes esta dado por la ecuacin:

=

+A

Donde = dimetro interior del empaque, o cara plana o realzada de las bridas, o dimetro de paso de una o-ring y bridas

completas, todas ellas en pulgadas.

Presin de prueba

La presin de prueba hidrosttica en cualquier punto del sistema debiera de ser no menor de 1 veces la presin de diseo. Para

temperaturas arriba de 650F, la presin mnima de prueba esta dada por :

= 1.5 (

)(presin de diseo)

(2.7)

= esfuerzo permisible a 650F ( a 650F )( ver apndice tabla A3 )

S = Esfuerzo permisible a la temperatura de diseo ( a temperatura de diseo ).

Presiones permisibles en codos fragmentados.

*codos fragmentados * ( del ASME/ ANSI B.31.3-2004 seccin 304.2.3)

Una desplazamiento de 3 grados o menos ( ngulo a en la figura 2.2 ) no requiere consideraciones de diseo en un codo

fragmentado. Los mtodos aceptables para el diseo de presin de codos fragmentados simples o mltiples estn dados en los incisos

(a) y (b).

Figura 2.1. Nomenclatura para codos fragmentados.

26

La siguiente nomenclatura se usa en las ecuaciones 2.8, 2.8b y 2.8c para el diseo a presin de codos fragmentados:

c = corrosin permisible.

= Mxima presin interna permisible para codos fragmentados.

= radio medio de tubera usando pared nominal T.

= Radio efectivo del codo fragmentado, definida como la distancia mas corta del centro de tubera a la interseccin de

los planos de las juntas de los fragmentos adyacentes.

= Factor de calidad ( ver ecuacin 2.2b )

S = Esfuerzo permisible a la temperatura de diseo, psi.

T = Grosor de pared de tubera ( medido o mnimo por especificacin de compra )

= Angulo de corte del segmento, grados.

a = Angulo de cambio de direccin en la junta fragmentada = 2.

Para cumplir con este cdigo, el valor de

no deber ser menor que el dado por la ecuacin 2.9:

=

( 2.9 )

tiene los siguientes valores empricos ( no validos en unidades SI ):

Donde

Valor de ( T - c ), pulg

0.5

0.5 < ( T - c ) < 0.88

0.88

(a)

Codos fragmentados mltiples:

(b)

1.17

La mxima presin interna permisible debiera ser el valor menor calculado de las

ecuaciones 2.8 a y 2.8b. Estas ecuaciones no son aplicables cuando excede a 2.5.

Valor de

1.0

2(T-c)

( 2.8a )

( 2.8b )

Codos fragmentados simples ( o con ampliamente espaciados cortes ).

1.

2.

La mxima presin interna permisible para un codo simple fragmentado con un ngulo no mayor que 22.5

debe ser calculado por la ecuacin 2.8a.

La mxima presin interna permisible para un codo fragmentado simple con un ngulo mayor que 22.5 debe

ser calculado por la ecuacin 2.8c:

27

( 2.8c )

Ver el capitulo 4 para discusiones adicionales sobre codos fragmentados.

Ejemplo

Calcular la mxima presin interna permisible para el codo fragmentado mltiple, el grosor de placa es . La corrosin permisible

es 0. La tolerancia del manufacturero es 0.01. El dimetro exterior del codo fragmentado es 36.

Para ver codo fragmentado de dos soldaduras fig 2.1.

.

= =

= 11.25

El radio medio de la tubera = 35.5/2 = 17.75

El material consiste de acero inoxidable A312 TP 304 H; la temperatura ES 1 310F.

El esfuerzo caliente permisible es = S = 3 060 psi ( del apndice Tabla A3 ).

Interpolando entre = 3 700 psi para 1300 F y = 2 900 psi para 1350 F. El radio de doblez es

Usando la ecuacin 2.8a la presin permisible es

=

( 2.8a )

.

.

.

.

= 54 ( ver tabla 4.4 )

= 58 psig

Usando la ecuacin 2.8b, la presin permisible es:

=

(

=

.

.

( 2.8b )

.

.

) =67.86 psig

La mxima presin permisible para el codo fragmentado de los valores calculados anteriormente es 58.6 psig .

2.2

Refuerzos para conexiones de ramales soldados

Cuando se corta un agujero en una tubera sujeta a presin interna, el disco del material que normalmente estara conduciendo los

esfuerzos de tensin en la direccin del anillo son removidos y se debe proveer una va alterna estos esfuerzos. Para alcanzar esto, se

usa una aproximacin simplificada de rea de remplazo o compensacin. Este mtodo provee material de refuerzo adicional, el

cual esta dentro de una distancia especifica de la orilla del agujero, igual al rea del material removido. El refuerzo en las

28

intersecciones de ramal tambin son ocasionalmente necesarias para distribuir los esfuerzos incrementndose por las cargas de la

tubera. Ver los factores de intensificacin de esfuerzos (SIF) en el capitulo 4 para la reduccin del valor calculado del SIF cuando se

aplicaron los refuerzos. El requerimiento de refuerzo para presin interna generalmente estn definidas en la especificacin de

tubera del proyecto. Refuerzo adicional puede ser necesario para cargas de tubera.

Figura 2.2

Nomenclatura de conexiones de ramal

( ASME/ANSI B31.3-2004)

La figura 2.2 muestra una conexin ramal que sale de una tubera ( reproducida del cdigo B31.3). Los requerimientos de otros

cdigos es similar. Varios problemas solucionados estn dados en el apndice H los cuales provienen del cdigo B31.3-2004.

(a)

Nomenclatura.

La nomenclatura en la figura anterior que se usa en el diseo a presin de conexiones de

ramal soldadas; esta indicada en la figura 2.2 donde nos muestra detalles de construccin o soldadura.

Algunos de los trminos

definidos en el apndice J estn sujetos a definiciones adicionales o variaciones, como sigue:

b = Subndice refirindose al ramal.

= Longitud efectiva removida de la tubera para el ramal. Para intersecciones de ramal donde el ramal

la apertura es una proyeccin del dimetro interior tubera ramal ( por ejemplo, ramal fabricado

tubera-tuberia)

= [ - 2 ( - c ) ] / sen

= radio medio de la zona de refuerzo = ,

( - c) + ( - c ) + /2 , cualquiera que sea mayor, pero

en ningn caso mayor que .

H = Subndice refirindose al cabezal o tubera principal.

= Altura de la zona de refuerzo fuera de donde corre el cabezal = 2.5 ( - c ) ( - c), cualquiera sea menor.

29

Grosor de tubera ramal ( medida o mnimo por especificacin de compra ) excepto para accesorios de conexin de

y

es el grosor del barril de

ramal. Para tales conexiones el valor de para usarse en el calculo de ,

refuerzo ( mnimo segn especificacin de compra ) previendo que el grosor del barril sea uniforme (ver figura a

continuacin) y se extienda al menos al limite de ( ver fig 2.2 )

a) sin refuerzo.

b) con refuerzo

c) salida angulada sin refuerzo

Conexiones tpicas soldadas de ramal

Nota general:

Estos bocetos muestran detalles de soldadura mnimos. Las soldaduras pueden ser ms grandes que las mostradas.

Detalles aceptables para uniones soldadas

= Grosor mnimo del anillo de refuerzo o silleta hecho de la tubera ( usar el grosor nominal si se usa placa ), = 0, si

no hay silleta o anillo de refuerzo .

t = Grosor de presin de diseo de tubera, de acuerdo a la ecuacin de grosor apropiado de tubera 2.1. Para tubera

soldada, cuando el ramal no intersecta la soldadura longitudinal del cabezal, el esfuerzo permisible bsico S para la

tubera puede ser usado en la determinacin de para el propsito solo de reforzar el calculo. Cuando el ramal si

hace la interseccin de la soldadura longitudinal del ramal, los esfuerzos permisibles S del cabezal debiera ser

usado en el calculo. El esfuerzo permisible S del ramal debiera ser usado en el calculo de .

= el Angulo mas pequeo entre los ejes del ramal y el cabezal.

30

(b)

rea de refuerzo requerida.

El rea de refuerzo requerida

=

( 2 - sen )

(2.10)

, es la mitad del area calculada por la ecuacin 2.10, usando

Para una conexin de ramal bajo presin externa, el rea

como el grosor requerido para presin externa.

=

(c)

para una conexin de ramal bajo presin interna es:

(2.11)

rea obtenible. El rea obtenible para refuerzo esta definida como:

+ +

Todas esas areas estn dentro de la zona de refuerzo y son definidas mas ampliamente a continuacin.

1.

El rea es el rea resultante del exceso de grosor en la pared del tubo cabezal:

=(2

2.

El rea

)(

-c )

(2.12)

es el rea resultante del exceso de grosor en la pared del tubo ramal:

=

(2.13)

Si el esfuerzo permisible para la pared del tubo del ramal es menor que la calculada para el cabezal, su rea

calculada debe ser reducida en proporcin a los valores de esfuerzos permisibles del ramal al cabezal en la

determinacin de sus

contribuciones al rea .

3.

es el rea de otros materiales suministrados por la soldadura y refuerzos apropiados adicionales ver

El rea

inciso (f) las reas de soldadura debieran estar basadas en las dimensiones mnimas especificadas en las figuras

de conexiones tpicas soldadas de ramal y detalles aceptables para uniones soldadas mostrados en la pagina

29, excepto que mayores dimensiones puedan ser usadas si el soldador ha sido instruido especficamente para

hacer las soldaduras de estas dimensiones.

(d)

Zona de refuerzo

La zona de refuerzo es un paralelogramo cuya longitud se extiende una distancia sobre cada

uno de los lados del centro de lnea del tubo ramal y cuyo ancho comienza en la superficie interior de la tubera del cabezal

( en su posicin corroda ) y se extiende mas alla de la superficie exterior del cabezal a una distancia perpendicular .

(e)

Ramales mltiples

Cuando dos o mas conexiones de ramal estn espaciadas tan cerradamente que sus zonas de

refuerzo se traslapan, las distancias entre centros de las aperturas debiera ser al menos 1 veces su dimetro promedio, y

31

(f)

el rea de refuerzo entre cualquiera de dos aperturas debiera ser no menor que el 50% del total que ambas requieran. Cada

una de las aperturas deber tener adecuado refuerzo de acuerdo a los incisos (b) y (c). Ninguna parte de la seccin

transversal de metal se puede aplicar a mas de una apertura, o ser evaluada mas de una vez en cualquier rea combinada

( consultar Estndar ES-7 del instituto de fabricacin de tubera PFI para recomendaciones detalladas sobre el espaciado

entre boquillas soldables ).

Refuerzos adicionales.

1.- Refuerzo adicionado en la forma de un anillo o silleta como parte del rea deber ser de un ancho razonablemente

constante.

2.- El material usado para el refuerzo puede diferir del que forma parte del cabezal si es compatible con el material del

ramal y el cabezal, con respecto a la soldabilidad, requerimientos de tratamiento trmico, corrosin galvnica, expansin

trmica, etc.

3.- Si el esfuerzo permisible para el material de refuerzo es menor que el del material del cabezal, su rea calculada debe

ser reducida en la proporcin de los valores de esfuerzo permisible en la determinacin de su contribucin al rea .

4.- Ningn crdito adicional puede ser otorgado para un material teniendo valores de esfuerzo mayores que el del tubo

cabezal.

Ejemplo

Un tubo de 10 tiene 650F y 400 psig como condiciones de diseo; esta hecho de A.C. sin costura ASTM A53 grado B ced 20. La

corrosin permisible es o.03 pulg. Tiene un ramal de 4 del mismo material. cuales sern las dimensiones apropiadas para el

refuerzo, si esta hecho de un material de placa de igual calidad que la del material de tubera?.

Partiremos por el clculo del grosor mnimo requerido para ambos tubos cabezal 10 y ramal 4 desde la ecuacin bsica:

(2.14)

Esfuerzo permisible para ASTM A53 gado B a 650F = 15 000 psi/

De la tabla 2.1, el factor Y = 0.4 ( debajo de 900F )

Para el cabezal,

Para el ramal,

Entonces:

.

.

.

.

= 0.1418 pulg

= 0.0593 pulg

El grosor mnimo de tubo 10 ced 20 = 0.219 pulg

Exceso = 0.219 - 0.418 -0.03 = 0.0472 pulg

El grosor mnimo de tubo 4 ced 40 = 0.207 pulg.

32

Exceso = 0.207 - 0.0593 - 0.03 = 0.1177 pulg.

Los grosores mnimos de arriba son las dimensiones de cedula nominales menos 12.5% de tolerancia de molino (MT) permitidos por

los estndares.

Longitud efectiva, = 4.5 - 2( 0.1177) =4.2646 pulg

= = 4.2646 pulg

La es el mnimo de 2.5( - c ) 2.5 ( - c ) + , esto es , el minimo de 2.5 x 0.22 2.5 x0.207 +0.25 (se asume de

refuerzo).

Es claro, que la primera condicin gobierna, de manera tal que = 0.55 pulg.

El rea requerida =

= 0.1418 x 4.2646 = 0.6047

El rea de compensacin obtenible para el cabezal,

El rea de compensacin obtenible para el ramal,

=(2

=2

)(

)= 1.1 x 0.1117 = 0.1294

Compensacin total obtenible sin atenuador reforsante = 0.3306

rea de seccin transversal de atenuador requerida =

)= 4.2646 x 0.0472 = 0.2012

.

.

Este resulta en un anillo con 11.75 pulg de dimetro exterior,

= 0.1370

" de ancho, grueso. Nuestra negacin de que el rea del cordn

de soldadura no hace diferencia en la prctica; debe ser sealado, sin embargo, que para un servicio de esta severidad un weldolet

debera ser preferido. Para mas ejemplos de problemas, ver en el apndice la tabla A5.

Ejercicios

1.

2.

3.

Calcular el grosor de diseo para presin interna para un tubo de 8 Acero al carbn ASTM A106 grado B bajo 420 psig a

800F. Si la tolerancia de molino (MT) = 12.5% y la corrosin permisible es 0.05 pulg. Seleccionar el gorsor comercial

asequible.

Calcular la mxima presin permisible la cual pueda ser soportable en un tubo de 12 de peso estndar ASTM A53 grado B

a 725F. Asumir una MT usual y o.1 para corrosin permisible.

Seleccionar el grosor comercialmente asequible para soportar 500 psig a 700F en tubera de 12 en material tipo A106

grado A, MT es 12.5% , y su corrosin permisble es 0.06 pulg.

Referencia

1.

Roarque, R.J.

Formules for Stress and strain

33

CAPITULO TRES

Calculo del claro de tuberas

El claro mximo permisible para sistemas de tuberas horizontales, esta limitado por tres factores principales: esfuerzos de flexion,

deflexin vertical, y frecuencia natural. Para la frecuencia natural relativa y limitacin de deflexin, el claro permisible puede ser

determinado como el meno r de los espacios de soporte calculados basados sobre el esfuerzo y la deflexin.

3.1

Limitaciones de claro

La formulacin y ecuacin obtenida depende sobre las condiciones asumidas en los extremos. Si se asume unbrazo de tubera,

simplemente soportado en ambos extremos; se obtienen las ecuaciones 3.1 y 3.2 ( referencia 1 ): estas condiciones de extremos nos

da mas altos esfuerzos y pandeos y por lo tanto resulta en un claro conservador.

L=

L=

basado sobre limitacin de esfuerzos

basado sobre limitacin de deflexin

(3.1)

(3.2)

Las condiciones en los extremos pueden tambin ser asumidas como una media entre una viga uniformemente cargada simplemente

soportada en ambos extremos y una viga uniformemente cargada con ambos extremos fijos. Con esta condicin ( referencia 2 ) se

obtienen las ecuaciones 3.3 y 3.4:

L=

L=

basado sobre limitacin de esfuerzos

(3.3)

basado sobre limitacin de deflexin

(3.4)

Donde : L = Claro de tubera permisible, pies.

Z = Modulo de seccin del tubo,

34

= Esfuerzo permisible a la tensin para el material de tubera a la temperatura de diseo, psi (conocida como esfuerzo

permisible caliente)

W = Peso total de tubo, libras/pie = peso metal + peso contenido + peso aislamiento.

= Deflexin permisible o pandeo. Pulg.

I = Momento de rea o de inercia del tubo,

E = Modulo de elasticidad del material de la tubera a la temperatura de diseo, psi (conocido como modulo de

elasticidad ).

Las excepciones son:

1.

La tubera esta en un estado esttico, excepto por el movimiento inducido por los cambios de temperatura. Los

efectos de pulsacin, vibracin, ladeo, o terremoto no son tomados en cuenta.

2.

Cargas concentradas similares a vlvulas no son consideradas en las ecuaciones 3.1 a 3.4.

3.2

Frecuencia natural

Para la mayora de tuberas de refinera una frecuencia natural de cerca de 4 cps (ciclos por segundo) es suficiente para evitar

resonancia en lneas de tubera no pulsantes. Sin embargo, la frecuencia natural en cps esta relacionada a la mxima deflexin

en pulgadas por:

=

Donde: g = aceleracin debido a la gravedad, 386 pulg/

( 32.12 pies/

(3.5)

).

Por lo tanto la frecuencia natural para una viga simple correspondiente a 1.00 pulg de pandeo es 3.12 cps. Una de las razones para

limitar la deflexin es hacer la tubera lo bastante rgida con una frecuencia natural lo bastante alta para evitar amplitudes grandes

bajo cualquier pequea fuerza perturbante. Aunque esta puede parecer bastante baja, en la practica la frecuencia natural ser mas

alta a causa de (1) momentos en los extremos, negados aqu , que elevarn la frecuencia por mas de 15%; (2) el claro critico es

usualmente limitado por los esfuerzos y es raramente alcanzado; y (3) el peso asumido del tubo es frecuentemente mas grande que la

carga real.

Para la relacin frecuencia natural y limitaciones de deflexin, el claro mximo es as determinado por los valores mas pequeos

obtenidos de las ecuaciones 3.3 y 3.4.

El claro calculado es entonces multiplicado por el factor de reduccin de claro. La figura 3.1 muestra diferentes arreglos de tubera y

el factor de reduccin de claro f ( referencia 3 ); como se puede ver, el factor de reduccin de claro es menor a 1.0.

Asumiendo que la tubera esta simplemente soportada en ambos extremos y que la vlvula esta colocada en la mitad del claro ( caso 6

de la figura 3.1 , a = b = L/2 ), las ecuaciones 3.6 y 3.7 pueden ser derivadas:

35

Esfuerzos de flexin =

Deflexion =

Donde

(3.6)

(3.7)

= carga concentrada similar a la vlvula en libras.

Figura 3.1 Casos del 1 al 6 de factores de reduccin de claro de tuberas.

Se puede ver fcilmente que las ecuaciones 3.6 y 3.7 pueden ser usadas para calcular esfuerzos de flexin reales y deflexiones cuando

el claro es conocido o asumido.

Se pueden usar factores de reduccin de claro para calcular claros permisibles para tubera con pesos concentrados similares a

vlvulas donde sea a lo largo de su claro ( caso 6 fig 3.1 ) . Para una viga con extremos fijos el factor de reduccin de claro se obtiene

( referencia 4 ) por la comparacin del momento actuando en el soporte con el momento obtenido de solo el peso uniformemente

distribuido y esta dado por:

f =

Donde:

a =

(3.8)

=

La tabla 3.1 nos da valores de f para diferentes valores de a y

.

36

Tabla 3.1

Factor de reduccin de claro f para localizacin de vlvula (usando ecuacin 3.8)

3.3

Drenaje

Es frecuentemente necesario que los sistemas de tuberas que se van a instalar se puedan drenar por gravedad, preferentemente en

direccin del flujo normal; para alcanzar este drenaje cada uno de los claros debe ser espaciado de manera tal que la parte baja

quede abajo del mximo pandeo de la tubera. El espaciado de los claros de tubera es la relacin ntrela cada en elevacin y la

longitud del claro; esto es llamado pendiente promedio y se expresa en pulgadas por pie.

Revisin de la pendiente para drenaje.

Se debe hacer un anlisis exhaustivo para propiciar una cada en elevacin (pendiente) apropiada para el drenaje.

La condicin para un buen drenaje es :

G

(3.10)

En el calculo del modulo de seccin y el momento de inercia de la tubera, la corrosin permisible puede ser incluida, lo cual

resultar en un ligeramente mas alto claro.

La tabla 3.2 nos da los tipos de masa de materiales aislamiento de tuberas comunes. Los otros tipos son conocidos como reflectivos y

se usan en el interior de edificios de reactor en plantas nucleares ( referencia 7 ).

Tabla 3.2

Materiales de aislamiento de tubera comn ( tipo de masa )

37

Para ilustrar el uso de las ecuaciones precedentes se realizaron los ejemplos de problemas siguientes.

Ejemplo 1

Calcular el claro permisible para un tubo de 10 con pared estndar operando a 400F; el material de tubera es acero al carbn

A106 grado B; el tubo esta lleno con aceite crudo cuya gravedad especifica es 1.2; tiene un ailamiento de 2 de grueso de silicato de

; el peso de metal, peso del contenido, y pso del aislamiento puede tambin ser obtenido

calcio con una densidad de 11 libras/

de cualquier tabla estndar. Se asume que la mxima deflexin permitida es 5/8(.625 pulg).

Peso propio del tubo =

( densidad del acero)(longitud)= ( 10.75 - 10.02 ) (0.283) (12) = 40.44 lb/pie

Peso del contenido =

(largo) (densidad) =

10.02

(12)

= 34.17 lb/pie

(largo) (densidad) = ( 14.75

Peso del aislamiento =

- 10.75

)(12)(

) = 6.12 lb/pie

Peso total de la tubera = 40.44 + 34.17 + 6.12 lb/pie = 80.73 lb/pie

Usando la ecuacin 3.3 basada en la limitacin de esfuerzos:

Claro L =

Z = modulo de seccin = 29.9

= esfuerzo permisible del material de tubera a la temperatura de diseo = 22 900 psi para acero al carbn A106

grado B a 400F en el cdigo B31.3 (apndice tabla A1)

Claro L =

= 58.2 pies

Usando la ecuacin 3.4 basada sobre la limitacin de deflexin permisible de 5/8:

Claro L =

donde:

E = modulo de Young(psi) a 400F para acero al carbn con contenido de o.3 % o menos= 27 x10 psi

I = area del momento de inercia del tubo = 160.7

.

.

= 39.7 pies

Seleccionando entre el mas pequeo de los claros ( 58.2 pies 39.7 pies ) entonces el claro es 39.7 pies.

Ejemplo 2

Calcular tambin el claro mximo permisible en los siguientes casos ( usando la informacin bsica del ejemplo 1).

(a) Si una deflexin de 1 es permitida.

38

(b) Si el material del tubo fuera acero inoxidable A312 TP 304.

(c) Si el material del tubo fuera aluminio sin costura B241 grado 6061 T6.

(d) Si el tubo fuera de bronce rojo, sin costura B43 ( bronce comercial 66Cu - 343n).

(e) Si se usa tubo de nquel ( NiCu, especificacin B 165,P No 42, grado 400,anillado en caliente ).

Caso (a):

Si se permite una pulgada de deflexin esttica:

.

L=

Caso (b)

= 44.6 pies

Si el material del tubo fuera acero inoxidable A312 TP 304.( tubo 18 Cr - 8 Ni ):

L=

L=

= 52.6 pies

.

/

.

.

= 39.56 pies

El claro requerido, L = 39.56

Caso (c)

Si el material del tubo fuera aluminio sin costura B241 grado 6061 T6 a 400F:

L=

L=

= 28.8 pies

.

/

.

.

= 30.0 pies

El claro requerido, L = 28.8 pies

Caso (d)

Si el tubo fuera de bronce rojo, sin costura B43 ( bronce comercial 66Cu - 343n).

L=

L=

= 44.2 pies

.

/

.

.

.

= 37.1 pies

El claro requerido, L = 37.1 pies

39

Tablas de claro: Para proporcionar al lector con una referencia rpida de valores de claro; se presentan las tablas 3.3a y 3.3b .

Tabla 3.3a

Claros mximos para lneas de tuberas horizontales ( pies )

( Seleccionar la mas pequea de L y L )

40

Tabla 3.3b

Factores de calculo (

) para claros.

Las tablas se basaron en las siguientes condiciones:

1. El material de tubera es acero al carbn A53 grado A; la tabla 3.3a se aplica conservadoramente a todos lo otros aceros.

2. Los rangos de temperatura de cero a 650F. A 650F, = 12 000 psi

El modulo de elasticidad = 25.2 x 10 del cdigo de tubera.

3. La gravedad especifica del fluido es 1.0 ( agua ).

4. La densidad del aislamiento es 11 lb/

El grosor del aislamiento es 1 para tubos de 1 - 4 .

2 para tubos de 6 - 14 .

2 para tubos de 16 - 24 .

5. La tubera fue tratada como una viga horizontal, soportada en ambos extremos, conduciendo una carga uniforme igual al

peso combinado del metal, agua y aislamiento.

6. La mxima deflexin esttica fue de 1 pulgada y la frecuencia natural fue 3.12 cps.

7. El esfuerzo de flexin mximo fue igualado a los esfuerzos mximos permisibles igual a la mitad del esfuerzo caliente ..??

Para otros valores de esfuerzos permisibles, deflexin, y frecuencia natural; los valores de claro dados en la tabla 3.3a necesitan ser

multiplicados por los factores de calculo de claro (dados en la tabla 3.3b) , y .

Los valores en la tabla 3.3b se alcanzaron como sigue:

1. Para cualquier otro esfuerzo permisible , el claro mximo es L, donde =

.

2. Para deflexiones diferentes a 1, el claro mximo de tubera es

3. Para frecuencia natural f diferente a 3.12 cps , el claro mximo es

L donde

L, donde

Estos factores de calculo estn dados en la tabla 3.3b para algunos valores de y f . Estos factores de calculo no debieran ser

confundidos con los factores de reduccin de claro dados anteriormente en la figura 3.1.

41

Ejemplo

1. Usando la tabla 3.3 a , calcular el mximo claro permitido para un tubo 14. ( asumir = 12 000 psi, =1 , y f =3.12 cps)

Claro L considerando los esfuerzos de la tabla 3.3 a = 43 pies

Claro L considerando la deflexin = 44 pies

Se selecciona el mas pequeo de los dos claros , el cual es 43 pies.

2. Calcular el claro si fuera 10 000 psi.

De la tabla 3.3 b , el factor de calculo es =0.913, claro = 0.913 (43) = 39.2 pies

3. Calcular el claro si =

De la tabla 3.3 b , factor de calculo es =0.841, claro = 0.841 (44) = 37 pies

4. Calcular el claro si el tubo esta conectado a un compresor con velocidad de 8 cps.

De la tabla 3.3 b el factor de calculo es =0.625, claro = 0.625 (44) = 27.5 pies

El clculo del claro permisible bajo cargas dinmicas es complicado. La formula conservadora para el calculo del espacio de fijacin

( referencia 5) basada en el criterio de esfuerzo esta dada por :

L 2.19

(3.11)

Donde K = coeficiente ssmico dependiendo del espectro de respuesta del piso (mltiplos de la aceleracin).

El criterio de deflexin dinmica ( referencia 4 ) puede ser usado para calcular el claro permisible bajo carga dinmica.

Para un claro de viga simple simplemente soportado, la deflexin mxima para tomarse como modulo esta dada por:

Mxima =

(3.12)

Donde m = tubo masa/pie

E = modulo de elasticidad, psi

I = momento de inercia,

= aceleracin ssmica del tubo, pies/

3.4

Espaciado de guas para carga de viento

La tabla 3.4 da el espaciado mximo de guas para tubera vertical.

Tabla 3.4

Espaciado mximo de guas

Tamao nominal de tuberas (pulg)

1

1

2

3

Espaciado de guas (pies)

22

23

24

27

29

42

Tamao nominal de tuberas (pulg)

6

8

10

12

14

16

18

20

24

Espaciado de guas (pies)

33

37

41

45

47

50

53

56

60

Notas:

1. Las guas debieran mantenerse a cerca de 40 dimetros de tubera claros de las esquinas

espiras.

2. El uso de guas de tubera sobre lneas calientes debe ser investigado para asegurar que

ninguna fuerza mayor o esfuerzo sea trasmitido por el sistema de tubera debido a la localizacin

de la gua.

3. El calculo de cargas de viento sobre tuberas esta dado en la referencia 6.

Tabla 3.5

Espaciado sugerido de soportes de tubera

Notas:

1.

Espaciado mximo sugerido entre soportes de tubera para tuberas estndar o mas pesadas que corren rectas a una

temperatura mxima de operacin de 750F.

2.

No se aplica donde los clculos de claro se hicieron o donde hay cargas concentradas entre los soporte como bridas,

vlvulas, y especialidades.

3.

El espaciado esta basado sobre un mximo de esfuerzos de flexin y cortantes de 1500 psi y tubera aislada llena de agua o

el peso equivalente de tubera de acero para gas, vapor, o servicios de aire y el espaciado de la lnea es tal que un pandeo de

0.1 pulgadas entre soportes es permisible.

43

3.5

Reglas de diseo para soportes de tubera.

Espaciado de soportes de tubera.

Los soportes para tubera con eje longitudinal en aproximadamente una posicin horizontal, deberan ser espaciados para prevenir

esfuerzos de corte excesivos resultantes del pandeo o flexin en la tubera, dando especial consideracin cuando componentes tales

como bombas y vlvulas imponen cargas concentradas. Los claros mximos sugeridos para espaciado de soportes de peso, para

tuberas de peso estndar o ms pesadas estn dadas en la tabla 3.5.

Ejercicios

1.

2.

3.

4.

5.

1.

2.

3.

4.

5.

6.

7.

Calcular el mximo claro permisible para un tubo de 16 de peso estndar. El aislamiento es de silicato de calcio delgado

. El material de la tubera es acero al carbn A 106 grado B y la temperatura del aceite es

con densidad de 12.25 lb/

600F. Asumir que la deflexin mxima permisible es 1 pulgada.

Calcular el claro, si fue localizada una vlvula con un peso de 1050 libras a la mitad de la distancia del claro de un soporte

del ejercicio 1.

Calcular el claro, si fue localizada una vlvula con un peso de 1050 libras a un tercio de la distancia del claro de un soporte

del ejercicio 1.

Calcular el claro, si la tubera considerada en el ejercicio 1 tiene un codo a 90 entre los soportes.

Calcula la deflexin estatica en un tubo de 10 ced 80 acero inoxidable lleno de agua y con 3 de aislamiento de fibra de

vidrio.

Referencias

Barc,W et al, Pipe supports for industrial Piping Systems. Procon Inc. 1963

Fluor Design Guides and Q. Truong. Seminar of piping systems. A&M University. Texas.

DMI,Inc. Design Standars.

Niyogi, B.K. Simplied Seismic Analysis Methods for small Pipes ASME 78-PVP-4.3

Stevenson et al. Seismic Design of Small Diameter Pipe and Tubing For Nuclear Power Plants Paper #314,

Fifth World Conference of Earthquake Engineering. Rome, 1973.

ANSI Standard A 58.1 Wind loads for Buildings and other Structures.

Wilkes, Gordon B. Heat Insulation Wiley, N.Y.

44

CAPITULO cuatro

Cdigos de tubera ANSI y

Cdigos de tubera ASME

Los cdigos de tubera ANSI y los cdigos de recipientes a Presin ASME nos dan guas para el diseo de tuberas. En general, la

ultima revisin debiera ser usada. En el diseo de tubera para una planta de potencia nuclear, el cdigo de registro, el cuan no

necesaria la ultima revisin, para una planta especifica puede ser usado.

Los cdigos relacionados al diseo de tubera incluyen:

1. ANSI B31.1, Tubera de Potencia (referencia 1)

2. ANSI B31.3, Tubera para plantas qumicas y refineras de petrleo (referencia 2)

3. ANSI B31.4, Tubera para transporte de lquidos (referencia 3).

4. ANSI B31.8, Tubera para transporte de gas (referencia 4)

5. ASME Seccin III, Diseo de componentes nucleares (referencia 5)(el diseo de estos esta en el capitulo 10)

Subseccion NA Apndice general. Propiedades de materiales.

Subseccion NB Tuberas clase 1 (tuberas de alta energa)

Subseccion NC

Tuberas clase 2

Subseccion ND Tuberas clase 3

Subseccion NF

Diseo de soportes.

4.1

Presin Interna y esfuerzos longitudinales

Los esfuerzos permisibles de cdigo estn diseados para prevenir falla de los sistemas de tubera; los dos tipos de falla contra que

las tuberas debieran ser protegidas son:

1.

Sobreesfuerzos directos o falla debido a la presin, peso, viento, terremoto y otras cargas primarias.

2.

Fatiga o distorsin debido a tirones de desplazamiento (generalmente efectos trmicos) los cuales son cargas

secundarias.

Los limites de los esfuerzos calculados causados por cargas sostenidas y tirones de desplazamiento son:

45

1.

Esfuerzos de presin interna:

Los esfuerzos debidos a la presin interna son considerados seguros cuando el

grosor de la pared del tubo y cualquier refuerzo son adecuados (ver clculos de grosor en el capitulo 2).

2.

Esfuerzos longitudinales ( ): La suma de los esfuerzos longitudinales resultantes de la presin, peso, y otras

cargas sostenidas no exceder los esfuerzos bsicos permisibles para el material a la temperatura mxima del

metal . El grosor usado de tubo usado en el calculo de debe ser reducido por tolerancias tales como

corrosin, erosin, tolerancia de manufactura y profundidad de ranura.

3.

Rango de esfuerzos permisibles para esfuerzos de desplazamiento:

dado por:

= f (1.25

Donde

+ 0.25

El rango de esfuerzos permisibles

esta

(4.1)

= Esfuerzos permisibles bsicos para el material a la temperatura mnima (fra) ,psi.

= esfuerzo caliente, psi.

f = Factor de reduccin de esfuerzo para condiciones cclicas para el numero total de los ciclos de temperatura

completos sobre la vida esperada.

La tabla 4.1 nos da factores de reduccin, f, en el rango de valores de esfuerzo.

Tabla 4.1 Factores de reduccin para el rango de esfuerzos

Numero de ciclos

Factor f

7 000 y menor

1.0

7 000 a 14 000

0.9

14 000 a 22 000

0.8

22 000 a 45 000

0.7

45 000 a 100 000

0.6

Arriba de 100 000

0.5

Cuando

es mayor que el valor calculado de , la diferencia entre ellos puede ser sumada al termino 0.25

4.1. En este caso el rango de esfuerzo permisible llega a ser :

en la ecuacin

46

= f [1.25

Tabla 4.2

Comparacin de esfuerzos permisibles y de cedencia para tubera

Temperatura del metal F

-20 a

Cdigo

(4.2)

-100

200

300

400

500

600

650

700

750

800

850

900

950

1000

B31.3

20

20

20

20

18.9

17.3

17.0

16.8

13.0

10.8

B31.1

14.4

14.4

14.4

14.4

14.4

14.4

14.4

14.4

13

10.8

Secc III Clase 2

15

15

15

15

15

15

15

14.3

35

B31.3

20

18.1

17.4

17.2

17.1

16.8

16.6

16.3

13.2

12.8

12.1

10.9

8.0

5.8

30

B31.1

15

15

15

15

14.5

14

13.7

13.4

13.1

12.8

12

10.4

7.6

5.6

Secc III Clase 2

15

15

14.5

14.4

14.4

14.2

13.9

13.7

30

PNo.8

B31.3

20

20

20

18.7

17.5

16.4

16.2

16

15.6

15.2

14.9

14.6

14.4

13.8

30

18Cr - 8Ni

B31.1

18.8

15.7

14.1

13

12.2

11.4

11.2

11.1

10.8

10.6

10.4

10.2

10

9.8

Secc III Clase 2

17.5

16.6

16.1

15.5

15

14.5

14.3

14.1

A106 Grado B

30

A335 grado P5

5% Cr- Mo

A312 TP304

40

Se dan valores representativos de y en la tabla 4.2 para acero al carbn A335 5Cr-Mo, y para acero inoxidable A312 TP 304

(referencia 1), B31.3 (referencia 2), y seccin III (clase 2 subseccion NC, referencia 5). Como se puede ver el cdigo B31.3 nos da

esfuerzos permisibles mayores, mientras que en la seccin III materiales clase 2 se permiten mayores esfuerzos de cedencia. El

apndice en la tabla A3 nos da valores B31.3 para la mayora de materiales comunes. Para otros cdigos, debieran usarse referencias

apropiadas en el diseo actual.

Se encuentran frecuentemente clculos del rango de esfuerzos permisibles

mostrar el calculo de .

usando la ecuacin 4.1. Se dan tres ejemplos para

Ejemplos

1.

Una tubera esta fabricada de acero al carbn sin costura ASTM A106 grado B; la temperatura de diseo es 700F.

Cual es el rango de esfuerzo de expansin permisible ?. Refirase al ANSI B31.3 (ultima edicin) para hallar los

a la temperatura mnima 100F (por ejemplo, =20 000 lb/

) , el esfuerzo a 700F

esfuerzos y

) Apndice A3. En la ausencia de cualquier razn para tomar un valor

(por ejemplo, = 18 800 lb/

.

asumido menor f = 1.0; entonces = 1.0(1.25 x 20 000 +0.25 x 16 800 ) = 29 000 lb/

2.

Una tubera suministra vapor a un recipiente de proceso enchaquetado que esta operado en un proceso a lotes con

un ciclo de 4 horas; la temperatura del vapor es 200F, y el material de la tubera es acero de baja y media

aleacin sin costura, ASTM A335 5Cr-Mo. Si la instalacin es operada continuamente y la vida de diseo es de 12

aos, Cual es el rango de esfuerzos permisibles para esfuerzos trmicos en la tubera ?

47

Esfuerzo permisible (frio) = = 20 000 lb/

Esfuerzo permisible (325F) = =18 100 lb/

Numero de ciclos =

( Apndice tabla A3 )

x 365 x 12 =26 280

F = 0.7 ( para 22 000 - 45 000 ciclos ) ( ver tabla 4.1 )

= f ( 1.25 +0.25 = 0.7(1.25 x 20 000 + 0.25 x 18 000) = 20 667 lb/

3.

Una lnea en un sistema de alivio alcanza una temperatura de - 90F cuando la vlvula de alivio se levanta; el

material es acero inoxidable A312 TP 304 ( 18CR - 18 Ni ). Cual es el rango de esfuerzo de expansin permisible?

Tomar en cuenta dos anotaciones:

1.

2.

A causa de que las lneas de alivio no operan frecuentemente, nosotros estaremos justificados en asumir

que la tubera experimentar menos que 7 000 ciclos de esfuerzos; por lo tanto f = 1.0

El hecho de que el rango de la temperatura ambiente a la temperatura de operacin es negativo no hace

diferencia; es el cambio de temperatura el asunto.

Para tubera sin costura ASTM A312 TP 304 , el esfuerzo permisible es ( minimo a 100F )

= = 20 000

= f ( 1.25 +0.25

4.2

= 1.0(1.25 x 20 000 + 0.25 x 20 000) = 30 000 psi.

Requerimientos del cdigo de tuberas para refinaras de petrleo para Anlisis formal.

Del cdigo ASME/ANSI b31.3- 2004 , subseccion 319.4.1.

Ningn anlisis formal es requerido de flexibilidad adecuada para un sistema de tubera que:

(a) es un duplicado, o remplaza sin cambio significante, a un sistema operando con un registro de servicio

afortunado.

(b) pueda fcilmente ser juzgada adecuada por comparacin con un sistema previamente analizado.

(c) es de un tamao uniforme, no tiene mas de dos puntos de fijacin, no hay sujeciones intermedias, y cae dentro

de los empricos de la ecuacin 4.3.

(4.3)

Donde: D = Dimetro exterior de tubera, pulg (mm)

= Referencia del modulo de elasticidad a 70F (21C), psi (MPa), condicin fra.

= 30 /

/

= 208 000 /

/

L = Longitud de tubera desarrollada entre anclajes, pies (m)

= Rango de esfuerzos de desplazamiento permisibles de la ecuacin 4.1, ksi(MPa)

U = Distancia entre anclaje, en lnea recta entre anclajes, pies(m)

48

y = Resultante de los tirones de desplazamiento totales, pulg(mm), a ser absorbidas por el sistema de tuberas.

A causa de que ninguna prueba general puede ser ofrecida de que la ecuacin 4.3 ser conservadora, se debiera ejercer

precaucin al ejercerla en la aplicacin de configuraciones anormales ( no parecidas a piernas con curvas U), para

tuberas de pared delgada y dimetro grande ( factores de intensificacin de esfuerzos de 5 mas ), o para condiciones

donde movimientos extraos, otros en que la direccin conectando los puntos de anclaje constituyan una gran proporcin

del trabajo de expansin.

El usuario debe estar enterado de que el cumplimiento con la ecuacin 4.3 no nos asegura que las reacciones terminales

sern satisfactorias; un valor de 0.03 puede asumirse para la ecuacin 4.3 , si no fue asequible suficiente informacin ( la