Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Objetivos de La Secuenciación de Trabajos

Cargado por

Julliette Stephanie Chavez Leonett0 calificaciones0% encontró este documento útil (0 votos)

6 vistas8 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

6 vistas8 páginasObjetivos de La Secuenciación de Trabajos

Cargado por

Julliette Stephanie Chavez LeonettCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 8

OBJETIVOS DE LA SECUENCIACIN DE TRABAJOS:

1: Termino de productos en la fecha de entrega

2: Minimizacin del tiempo de produccin

3: Minimizacin del trabajo en proceso

4: Maximizacin de la utilizacin del centro de trabajo

5: Menor costo de produccin

6: Maximizacin de utilidades

DEFINICION DE UN CENTRO DE TRABAJO:

Organizacin funcional cuyos departamentos o centros de

trabajo se organizan alrededor de ciertos tipos de equipos u

operaciones; en ellos, los productos fluyen por los

departamentos en lotes que corresponden a los pedidos de los

clientes.

Secuenciacion

La programacin proporciona una base para asignar tareas a

los centros de trabajo. La tcnica de cargos de trabajo sirve

para controlar la capacidad y destacar el exceso o falta de

carga. La secuenciacin especifica el orden en que deben

realizarse los trabajos en cada centro. Por ejemplo, suponga

que se asignan 10 pacientes a una clnica para recibir

tratamiento mdico. En qu orden deben atenderse? El

primer paciente que se atiende debe ser el que llega primero o

el que necesita con urgencia un tratamiento? Los mtodos de

secuenciacin proporcionan este tipo de informacin

detallada. Estos mtodos se conocen como reglas de prioridad

para enviar trabajos a los centros de trabajo.

SECUENCIACION DE TAREAS EN CENTROS DE TRABAJO

La regla del primero en entrar, primero en servir da por resultado las siguientes medidas de la

efectividad:

Las tecnicas de carga de trabajo sirve para controlar la capacidad y destacar el exceso o falta

de trabajo. La secuenciacion especifica el orden en que deben realizarse los trabajos en los

centros de trabajo

Los metodos de secuenciacion deben cumplir con ciertas reglas de prioridad, las cuales

proporcionan lineamientos para establecer la secuencia en que deben realizarse los trabajos.

Las reglas de prioridad mas conocidas son.

CONCEPTUALIZACION DE LAS REGLAS DE PRIORIDAD

A. Primero en entrar, primero en salir (PEPS)

B.Tiempo de procesamiento mas corto(TPC)

C. Fecha de entrega mas proxima (FEP)

D. Tiempo de procesamiento mas largo (TPL)

E. Razon critica (RC)

F. Regla de Johnson

G. Primero en entrar, primero en salir (PEPS.- el primer trabajo en llegar al centro de trabajo

se procesa primero.

H. Tiempo de procesamiento mas corto(TPC).- los trabajos mas breves se procesan y terminan

primero.

I. Fecha de entrega mas proxima (FEP).- el trabajo que tiene fecha de entrega ma sproxima se

selecciona primero.

J. Tiempo de procesamiento mas largo (TPL).- los trabajos mas largos y mas grandes a menudo

son muy importantes y se seleccionan primero.

K. Razon critica (RC).- es un indice que se calcula dividiendo el tiempo que falta para la fecha

de entrega entre el tiempo de trabajo que queda.

L. Regla de Johnson.- es un enfoque que minimiza el tiempo de procesamiento para

establecer la secuencia de un grupo de trabajos en dos centros de trabajo, al mismo

tiempo que minimiza el tiempo muerto total en los centros de trabajo.

PRIMERO EN ENTRAR PRIMERO EN SALIR (PEPS)

Ejemplo: cinco trabajos de arquitectura seran asignados al despacho de arquitectos el

constructor. la siguiente tabla contiene sus tiempos de trabajo (procesamiento) y fechas de

entrega. queremos determinar la secuencia del procesamiento de acuerdo con la regla de

peps. los trabajos se designaron con una letra segun el orden de llegada.

La secuencia del PEPS segn la tabla, es de A, B, C, D, y E. El tiempo de flujo en el sistema

para esta secuencia mide el tiempo que espera cada trabajo mas el tiempo de procesamiento.

El trabajo B, por ejemplo, espera 6 das mientras el trabajo A se procesa, despus el

trabajo toma 2 das mas de tiempo de operacin entre si; estar terminado en 8 das, es decir,

2 das despus de su fecha de entrega.

La secuencia del PEPS segn la tabla, es de A, B, C, D, y E. El tiempo de flujo en el sistema

para esta secuencia mide el tiempo que espera cada trabajo mas el tiempo de procesamiento.

El trabajo B, por ejemplo, espera 6 das mientras el trabajo A se procesa, despus el

trabajo toma 2 das mas de tiempo de operacin entre si; estar terminado en 8 das, es decir,

2 das despus de su fecha de entrega.

TRABAJO

TIEMPO DE

PROCESAMIENTO DEL

TRABAJO (DIAS)

FECHA DE

ENTREGA DEL

TRABAJO (DIAS)

A 6 8

B 2 6

C 8 18

D 3 15

E 9 23

Secuencia del

trabajo

Tiempo de

procesamiento del

trabajo (das)

Tiempo del

flujo

Fecha de entrega

del trabajo (das)

Retraso del

trabajo

A 6 6 8 0

B 2 8 6 2

C 8 16 18 0

D 3 19 15 4

E 9 28 23 5

28 77

11

a) tiempo promedio de terminacin: suma del tiempo de flujo total: 28 : 15.4 das

numero de trabajos 77

b) Utilizacin: tiempo de procesamiento total del trabajo: 28: 36.4%

suma del tiempo de flujo total 77

C) Numero promedio de trabajos en el sistema: suma del tiempo de flujo total: 77: 2.75

trabajos

tiempo de procesamiento total del trabajo 28

d) Retraso promedio del trabajo: das de atraso total: 11: 2.2. das

numero de trabajos 5

TIEMPO DE PROCESAMIENTO MAS CORTO

La regla del TPC de la tabla siguiente da la secuencia B, D, A, C, y E. la secuencia de las ordenes

se establece de acuerdo con el tiempo de procesamiento y los trabajos mas breves tienen

prioridad mas alta.

Secuencia

del trabajo

Tiempo de

procesamiento del

trabajo (das)

Tiempo del

flujo

Fecha de entrega

del trabajo (das)

Retraso del

trabajo

B 2 2 6 0

D 3 5 15 0

Las medidas de efectividad del TPC son:

a) Tiempo de terminacin promedio: 65: 13 das

5

b) utilizacin: 28: 43.1%

65

c) Numero promedio de trabajos en el sistema: 65: 2.32 trabajos

28

d) Retraso promedio del trabajo: 9: 1.8 das

5

FECHA DE ENTREGA MAS PROXIMA

La regla FEP en la tabla siguiente da la secuencia B, A, D, C y E. observe que los trabajos se

ordenan segun la fecha de entrega ms prxima.

Secuencia

del trabajo

de

procesamiento

del trabajo

(das)

Tiempo del flujo

Fecha de entrega del

trabajo (das)

Retraso del trabajo

B 2 2 6 0

A 6 8 8 0

D 3 11 15 0

C 8 19 18 1

E 9 28 23 5

A 6 11 8 3

C 8 19 18 1

E 9 28 23 5

28 65 9

28 68

6

Las medidas de efectividad del FEP son:

a) Tiempo de terminacin promedio: 68: 13.6 das

5

b) utilizacin: 28: 41.2%

68

c) Numero promedio de trabajos en el sistema: 68: 2.43 trabajos

28

d) Retraso promedio del trabajo: 6: 1.2 das

5

TIEMPO DE PROCESAMIENTO MAS LARGO TPL

La regla del TPL de la siguiente tabla da el orden E, C, A, D y B.

Secuencia

del trabajo

Tiempo de

procesamiento del

trabajo (das)

Tiempo del flujo

Fecha de

entrega del

trabajo (das)

Retraso del

trabajo

E 9 9 23 0

C 8 17 18 0

A 6 23 8 15

D 3 26 15 11

B 2 28 6 22

28 103

48

Las medidas de eficiencia del TPL son:

a) Tiempo de terminacin promedio: 103: 20.6 das

5

b) utilizacin: 28: 27.2 %

103

c) Numero promedio de trabajos en el sistema: 103: 3.68 trabajos

28

d) Retraso promedio del trabajo: 48: 9.6 das

5

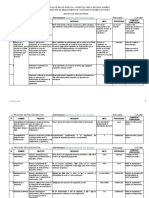

RESUMEN DE RESULTADOS DE LAS 4 REGLAS DE PRIORIDAD

Regla

Tiempo promedio

para terminar (dias)

Utilizacion (%)

Numero

promedio de

trabajos en el

sistema

retraso promedio

(dias)

PEPS 15.4 36.4 2.75 2.2

TPC 13.0 43.1 2.32 1.8

FEP 13.6 41.2 2.43 1.2

TPL 20.6 27.2 3.68 9.6

VENTAJAS Y DESVENTAJAS DE LA REGLAS DE PRIORIDAD

1. El tiempo de procesamiento mas corto es, en general, la mejor tcnica para

minimizar el flujo de trabajo y el numero promedios de trabajo en el sistema. Su

mayor desventaja es que los trabajos con tiempo de procesamiento mas largo podran

retrasarse de manera continua por dar prioridad a los trabajos de duracin mas corta.

A los clientes puede parecerles injusto y es necesario realizar ajustes peridicos para

hacer los trabajos mas largos.

2. Primero en entrar, primero en salir, no califica bien en la mayora de los

criterios (pero tampoco califica mal). Sin embargo tiene la ventaja, de que a los

clientes les parece justo, lo cual es importante en los sistemas de servicios.

3. La fecha de terminacin mas prxima minimiza la tardanza mxima, lo cual

puede ser necesario para los trabajos que imponen una penalizacin costosa si no se

entrega en la fecha comprometida.

REGLA DE SECUENCIACION: RUTA CRITICA

Razon critica (RC).- es un indice que se calcula dividiendo el tiempo que falta para la fecha

de entrega entre el tiempo de trabajo que queda. La razon critica es dinamica y facil de

actualizar. La razon critica concede prioridad a los trabajos que se deben realizar para cumplir

con el programa de embarques. Un trabajo con una razon critica baja (menor que 1.0) esta

atrasado respecto al programa. Si la RC es exactamente a 1.0, el trabajo esta a tiempo. Una RC

superior a 1.0 signica que el trabajo va adelantado y tiene holgura.

El uso de la razon critica puede ayudar a:

1. Determinar la situacion de un trabajo especifico.

2. Establecer la prioridad relativa de los trabajos partiendo de una base comun.

3. Relacionar los trabajos para inventario y los que se hacen por pedido en una

base comun.

4. Ajustar automaticamente las prioridades (y revisar los programas) segun los

cambios en la demanda y el avance de los trabajos.

5. Dar seguimiento dinamico al avance de los programas.

REGLA DE JOHNSON : SECUENCIA DE N TRABAJOS EN 2 MAQUINAS

Es un enfoque que minimiza el tiempo de procesamiento para establecer la secuencia de un

grupo de trabajos en dos centros de trabajo, al mismo tiempo que minimiza el tiempo muerto

total en los centros de trabajo. Usado para la secuencia de numero de trabajos a traves de 2

maquinas en el mismo orden

CUATRO PASOS DE LA REGLA DE JOHNSON

1. Hacer una lista con todos los trabajos, que incluya el tiempo que requiere cada

uno en una maquina.

2. Seleccionar el trabajo con el tiempo de actividad mas corto. Si el tiempo mas

corto esta en la primera maquina, este trabajo se programa primero; si el tiempo mas

corto esta en la segunda maquina, ese trabajo se programa al ultimo. Los empates en

los tiempos de actividad se rompen de manera arbitraria.

3. Una vez que se programe un trabajo, debe eliminarse de la lista.

4. Se aplican los pasos 2 y 3 a los trabajos restantes, trabajado hacia el centro de

la secuencia.

EJEMPLO DE LA REGLA DE JOHNSON

Una fabrica de ensamblado, tiene cinco trabajos que se deben procesar en dos centros de

trabajo, una perforadora y un torno. El tiempo de procesamiento de cada trabajo es:

empleo

Centro de

trabajo 1

(perforadora)

Centro de

trabajo 2

(Torno)

A 5 2

B 3 6

C 8 4

D 10 7

E 7 12

ANALISIS PARA LA SOLUCION DEL PROBLEMA

1. Queremos establecer la secuencia que minimiza el tiempo total de

procesamiento de los cinco trabajos. El trabajo con el tiempo de procesamiento mas

corto es A, en el centro de trabajo 2 (con un tiempo de 2 horas). Debido a que esta en

el segundo centro de trabajo, A se programa al ultimo y ya no se toma en cuenta.

2. El trabajo B tiene el siguiente tiempo mas corto (3 horas). Como este tiempo

esta en el primer centro de trabajo, lo programamos primero y dejamos de tomarlo en

cuenta.

3. El trabajo C tiene el siguiente tiempo mas corto (4 horas) en la segunda

maquina, por lo tanto, lo colocamos en lo mas tarde posible.

4. Hay un empate (con 7 horas) para el trabajo mas corto restante. Podemos

colocar primero el E, que esta en el primer centro de trabajo. Despus el D en la ultima

posicin libre de la secuencia.

5. Quedando los tiempo de la secuencia de la siguiente forma:

6. El flujo escalonado de esta secuencia de trabajos se ilustra mejor con la

siguiente grafica:

7. Por lo tanto, los cinco trabajos terminan en 35 horas. El segundo centro de

trabajo esperara 3 horas para recibir su primer trabajo, y tambin esperara 1 hora,

despus de terminar el trabajo

Aqu hay ms informacin

http://es.slideshare.net/albertojeca/secuenciac

ion-de-n-trabajos

Trabajo B E D C A

Centro de

trabajo 1

3 7 10 8 5

Centro de

trabajo 2

6 12 7 4 2

También podría gustarte

- Trabajo de Metodologia FerrumDocumento10 páginasTrabajo de Metodologia FerrumJulliette Stephanie Chavez LeonettAún no hay calificaciones

- Practica 1 de Ing de MetodoDocumento16 páginasPractica 1 de Ing de MetodoJulliette Stephanie Chavez LeonettAún no hay calificaciones

- Estudiotcnico 120508112626 Phpapp01Documento17 páginasEstudiotcnico 120508112626 Phpapp01Julliette Stephanie Chavez LeonettAún no hay calificaciones

- Osmosis InversaDocumento6 páginasOsmosis InversaJulliette Stephanie Chavez LeonettAún no hay calificaciones

- Retratamiento EndodonciaDocumento17 páginasRetratamiento EndodonciaJulliette Stephanie Chavez LeonettAún no hay calificaciones

- Asignacion de Control de CalidadDocumento5 páginasAsignacion de Control de CalidadJulliette Stephanie Chavez LeonettAún no hay calificaciones

- Capitulo III Carlos FungDocumento5 páginasCapitulo III Carlos FungJulliette Stephanie Chavez LeonettAún no hay calificaciones

- Regla de JohnsonDocumento2 páginasRegla de JohnsonJulliette Stephanie Chavez LeonettAún no hay calificaciones

- Punto 6Documento2 páginasPunto 6Julliette Stephanie Chavez LeonettAún no hay calificaciones

- Pulmon Derecho 124Documento89 páginasPulmon Derecho 124Dany Venegas LujanoAún no hay calificaciones

- Asignacion de Control de CalidadDocumento5 páginasAsignacion de Control de CalidadJulliette Stephanie Chavez LeonettAún no hay calificaciones

- Brig AdaDocumento1 páginaBrig AdaJulliette Stephanie Chavez LeonettAún no hay calificaciones

- STAR660 LlamptechDocumento2 páginasSTAR660 LlamptechAlejandro Garcia MAún no hay calificaciones

- Criminologia Tema-4Documento4 páginasCriminologia Tema-4Angel Bejarano BalderramaAún no hay calificaciones

- Ejemplo Diagramas de Afinidad y de RelaciónDocumento3 páginasEjemplo Diagramas de Afinidad y de RelaciónJulio Cesar Paye QuispeAún no hay calificaciones

- Tabla ComparativaDocumento1 páginaTabla ComparativaEvelin Gabriela Pérez SánchezAún no hay calificaciones

- Cromatografia de Capa FinaDocumento28 páginasCromatografia de Capa FinaMishel MijaresAún no hay calificaciones

- Manejo Anestesico de Trasplante HepaticoDocumento37 páginasManejo Anestesico de Trasplante HepaticoAle Zuve100% (1)

- Mates NoseDocumento10 páginasMates NoseAAA JJJAún no hay calificaciones

- Procedimiento de Control de Calidad SELLOS CERA ImportadasDocumento5 páginasProcedimiento de Control de Calidad SELLOS CERA ImportadasJuan DanielAún no hay calificaciones

- ProyectoDocumento5 páginasProyectoWilBr GirónAún no hay calificaciones

- Fec EfcDocumento2 páginasFec EfcFabianAún no hay calificaciones

- Resultados Mynor Lopez Tojil 01244528Documento1 páginaResultados Mynor Lopez Tojil 01244528yobanylopez2323Aún no hay calificaciones

- Habilidades Instrumentales BásicasDocumento14 páginasHabilidades Instrumentales BásicasBilly DiazAún no hay calificaciones

- Ssoa-Pets-047 Pets Instalacion de Porcelanato y CeramicosDocumento6 páginasSsoa-Pets-047 Pets Instalacion de Porcelanato y CeramicosDavid RodriguezAún no hay calificaciones

- M02001 Quimico ADocumento5 páginasM02001 Quimico ADante Torres BenítezAún no hay calificaciones

- Guia 3. Análisis de Calidad Fisicoquímico en La LecheDocumento4 páginasGuia 3. Análisis de Calidad Fisicoquímico en La LecheDiana CristinaAún no hay calificaciones

- Trabajo de Investigación Sobre El Uso Potencial de La Macroalga Ulva LactucaDocumento28 páginasTrabajo de Investigación Sobre El Uso Potencial de La Macroalga Ulva LactucaMarielit Sharid Arredondo QuirozAún no hay calificaciones

- Núcleo de Educación Familiar. Informe de Actividades, Trabajo de GradoDocumento65 páginasNúcleo de Educación Familiar. Informe de Actividades, Trabajo de GradoGuaia FerAún no hay calificaciones

- AcupunturaDocumento10 páginasAcupunturaAlejandroAún no hay calificaciones

- Proceso IsasmeltDocumento7 páginasProceso IsasmeltJesus Shiru Bellido CalsinaAún no hay calificaciones

- Fundamentos de La Tecnica de VoltametriaDocumento1 páginaFundamentos de La Tecnica de Voltametria'Francisco IndacocheaAún no hay calificaciones

- Comentario CriticoDocumento3 páginasComentario CriticoIsabel Cristina Buelvas RiosAún no hay calificaciones

- Capitulo 4 Norma Api RP 40 Métodos de Saturación de FluidosDocumento61 páginasCapitulo 4 Norma Api RP 40 Métodos de Saturación de FluidosMaría Jose BarbosaAún no hay calificaciones

- PORTAFOLIODocumento31 páginasPORTAFOLIOpatriciaAún no hay calificaciones

- DESCRIPCIÓN DEL PROCESO - FrutillaDocumento4 páginasDESCRIPCIÓN DEL PROCESO - FrutillajhoselincaleroAún no hay calificaciones

- Anatomía de La Caja Torácica HumanaDocumento4 páginasAnatomía de La Caja Torácica Humanaolenka chaparroAún no hay calificaciones

- Venezuela AgrariaDocumento17 páginasVenezuela AgrariafamilyguzconAún no hay calificaciones

- Capítulo 8: No. GUÍADocumento1 páginaCapítulo 8: No. GUÍAKarol Stefany Esparza NeiraAún no hay calificaciones

- 3 PLAN ACCION ACRED MEDICACION +PLATyDIAM 2016-03-01 OKDocumento7 páginas3 PLAN ACCION ACRED MEDICACION +PLATyDIAM 2016-03-01 OKEddy GeovannyAún no hay calificaciones

- El Cruce de Carl Rogers y Eugene GendlinDocumento15 páginasEl Cruce de Carl Rogers y Eugene GendlinMarcela SimonettiAún no hay calificaciones

- Robot ESDocumento13 páginasRobot ESINPROCES SRLAún no hay calificaciones