Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mantenimiento Cap 1

Cargado por

cgzermenoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Mantenimiento Cap 1

Cargado por

cgzermenoCopyright:

Formatos disponibles

CAPTULO 1

CAPTULO 1

INTRODUCCIN

1.1 ANTECEDENTES

Hoy el mantenimiento requiere un enfoque global que lo integre en el contexto

empresarial con la importancia que se merece. Su papel destacado en la necesaria

orientacin a los negocios y resultados de la empresa, es garantizado por su aporte a la

competitividad a travs del aseguramiento de la confiabilidad y disponibilidad del equipo,

maquinaria e instalaciones de la organizacin.

Para conocer el estado actual de operacin de la empresa, para saber si se estn

administrando y utilizando correctamente sus recursos humanos y fsicos, se necesitan

indicadores o ndices de desempeo para poder tomar decisiones o hacer cambios dentro de

la organizacin.

El objetivo principal en la funcin de mantenimiento es asegurar que todos los

recursos fsicos de la empresa cumplan y sigan cumpliendo la funcin para la cual fueron

diseados.

Los indicadores de desempeo tpicamente usados por la industria estn basados en

conceptos tales como eficiencia y productividad. En la literatura informal en muchas

ocasiones se confunden ambos conceptos, por lo que es importante diferenciarlos.

Sumanth (2000) propone la definicin de eficiencia como Proporcin de los

resultados generados en relacin con los estndares de resultados preescritos (p. 11) y la

de productividad como Proporcin entre el resultado total y la suma de todos los factores

de insumos. Es una medida holstica que considera el impacto asociado y simultneo de

todos los recursos de los insumos en la produccin como fuerza de trabajo, materiales,

mquinas, capital, energa, etc. (p. 5).

INTRODUCCIN 1

CAPTULO 1

En la mayora de las organizaciones manufactureras ambos conceptos son utilizados

para medir el desempeo de reas productivas y no productivas.

La aplicacin de dichos indicadores se relaciona directamente con reas productivas

por lo que se analizar si deben de modificarse en el caso de la evaluacin de reas no

productivas tales como Mantenimiento, objeto del presente estudio.

El personal que se dedica al mantenimiento ha tenido que adaptarse a nuevas formas

de pensar y actuar, tanto como ingenieros como administradores. Al mismo tiempo las

limitaciones de los sistemas de mantenimiento los han llevado a utilizar nuevas tcnicas de

administracin, no importando lo automatizadas y computarizadas que se encuentren.

La manera de ver y responder a las actividades de mantenimiento ha ido cambiando

conforme las necesidades de las industrias se han incrementado, paralelamente al avance de

la tecnologa. De acuerdo a John Moubray (2000) pueden observarse 3 etapas o

generaciones (Figura 1.1) en las que se ve claramente el cambio en la forma de apreciar la

funcin de mantenimiento.

Tercera Generacin:

Mayor disponibilidad y fiabilidad

de la planta

Mayor seguridad

Segunda Generacin:

Mejor calidad de producto

Mayor disponibilidad de la

planta

Sin dao al ambiente

Mayor tiempo de vida del

equipo

Primera Generacin:

Mayor tiempo de vida del equipo

Arreglar cuando

se rompa

Costos ms bajos

Elevado costo de eficiencia

1940 1950 1960 1970 1980 1990 2000

Figura 1.1.

1

INTRODUCCIN 2

1

Moubray, J. Reliability-Centered Maintenance. Aladon. 2000. USA

CAPTULO 1

Segn John Moubray (2000) actualmente el mantenimiento ocupa el segundo lugar o

incluso el primero en costos operativos. Por estos costos elevados, y por lo que significa

econmicamente una mquina o equipo sin trabajar se han desarrollado nuevas tcnicas,

mtodos y herramientas enfocados a tratar de tener cero paros y cero defectos dentro de los

procesos.

Para comprender la importancia de una eficiente administracin del mantenimiento,

sus ventajas y factores que propician una mayor atencin a equipos y mquinas; el presente

trabajo se dividir en seis captulos en los cuales se analizar dicha funcin, comparando

los resultados tericos con los obtenidos por medio de la aplicacin de cuestionarios a

industrias manufactureras.

Por lo tanto, la estructura del trabajo quedar dividida como se explica a

continuacin.

1.2 ESTRUCTURA DE CAPTULOS

1.2.1 Captulo 1. Se da una introduccin al tema que ser tratado en esta tesis, se

establece un objetivo, una metodologa que sirva para su alcance, y se justifica la propuesta

de este tema. Tambin se plantea una segmentacin de industrias que sea conveniente para

el logro de los objetivos planteados.

1.2.2 Captulo 2. Se explica la importancia de la administracin del mantenimiento y

las ventajas que se obtienen de ella, tanto econmica como organizacionalmente. Se hace

referencia a diferentes formas de clasificacin del mantenimiento, y se explica la

importancia de saber definir correctamente cada una de las partes que forman esta

actividad. Se hace un anlisis de las herramientas de mantenimiento tiles en cada

INTRODUCCIN 3

CAPTULO 1

segmento propuesto en el captulo 1. Se plantea la relacin de la productividad con la

administracin del mantenimiento.

1.2.3 Captulo 3. Se justifica la denominacin de sistema, y se jerarquizan las labores

de la administracin del mantenimiento. Segn la clasificacin propuesta se comparan los

diferentes flujos de proceso con los pasos de implementacin y planeacin de cada tcnica,

logrando as conocer los mtodos y herramientas ms convenientes para cada segmento.

1.2.4 Captulo 4. Se definen nuevos factores que incrementan la importancia de llevar

a cabo un mantenimiento preventivo eficiente dentro de las industrias.

1.2.5 Captulo 5. Esta dedicado a la definicin de los indicadores de desempeo ms

convenientes en el rea de mantenimiento. Explica la importancia de tener indicadores.

1.2.6 Captulo 6. Se concluye sobre las diferencias encontradas entre la actividad real

de las empresas y la propuesta por autores.

1.3 OBJETIVO

Definir los factores que afectan las tareas de mantenimiento y comparar los

resultados tericos vs. prcticos basados en tcnicas usadas para su administracin.

1.4 JUSTIFICACIN

La utilizacin directa de los conceptos de eficiencia y productividad en la medicin

del desempeo del rea de mantenimiento puede llevar a una toma de decisiones errnea.

Actualmente se estiman aproximadamente 1,216,250 empleados en reas de

Mantenimiento, slo en E.U. De ser cierto que las tcnicas e indicadores utilizados

INTRODUCCIN 4

CAPTULO 1

actualmente no son los apropiados significara un desperdicio considerable de esfuerzo

humano, y adems que puede tener efectos negativos en la productividad de la empresa.

Adems se calcula que el mantenimiento ocupa el segundo lugar en costos dentro de

cualquier empresa de manufactura, despus de los costos por nmina, constituyendo una

preocupacin de la administracin para disminuirlos.

1.5 METODOLOGA

Definicin de criterios para clasificar las empresas.

Revisin bibliogrfica para obtener los diferentes indicadores por

categora y tcnicas actualmente utilizadas.

Anlisis de dichos indicadores y tcnicas.

Elaboracin y aplicacin de un instrumento de medicin y anlisis

para poder contrastar lo que se dice en teora y lo que se hace en la

prctica.

1.6 SEGMENTACIN

El mantenimiento no es una actividad exclusiva para ciertas industrias, sino que todas

tienen relacin directa o indirecta con este. Se busc algn tipo de clasificacin de

industrias, que permitiera comparar la importancia que tiene el mantenimiento segn el

giro de la empresa. Las referencias encontradas que muestran la clasificacin de industrias

manufactureras ms comunes es la proporcionada por el INEGI (Mxico); el cual tiene la

misma base y cdigo como el de la CIIU (Clasificacin Industrial Internacional Uniforme),

que es recomendada por la Organizacin de las Naciones Unidas. Estas clasificaciones

INTRODUCCIN 5

CAPTULO 1

estn estructuradas de forma que permiten la localizacin de cualquier actividad o

actividades.

Por lo tanto, para segmentar tomando en cuenta la importancia del mantenimiento en

de las industrias, se tom en consideracin lo siguiente; por lo complejo que resulta la

manufactura se decidi que este estudio se concentrar nicamente en industrias

manufactureras contenidas en la clasificacin anterior. Esto no quiere decir que las

actividades de mantenimiento, as como su administracin sean exclusivas de industrias

manufactureras, las tcnicas y mtodos utilizadas en este tipo de industrias pueden ser

empleadas de igual forma en industrias de servicios, slo se tendran que adaptar a las

necesidades de cada empresa, departamento o rea.

Posteriormente, para completar la matriz que sirva como base para explicar la

importancia de la administracin del mantenimiento, dependiendo del tipo de industria y el

proceso de manufactura que siga; se seleccion segmentar a estas segn las diferentes

estructuras de flujo de proceso.

De acuerdo a Chase (2000), las estructuras de flujos de proceso son la manera en

que una fbrica organiza el flujo de material mediante una o ms de las tecnologas de

procesos de conversin, fabricacin, ensamble y prueba (p. 97). Segn Hayes y

Wheelwright (1984) existen cuatro grandes estructuras de flujo de proceso las cuales

explican como:

Talleres de trabajo: Produccin de pequeas series de una gran cantidad de

productos diferentes, la mayor parte de los cuales requiere una serie o secuencia

distinta de pasos de procesamiento.

Lotes: Esencialmente, es una especie de taller de trabajo un poco estandarizado. Esta

estructura suele emplearse cuando una empresa tiene una lnea relativamente estable

INTRODUCCIN 6

CAPTULO 1

de productos, cada uno de los cuales se produce en lotes peridicos, ya sea de acuerdo

con los pedidos del cliente o como inventario. Casi todos estos elementos siguen el

mismo patrn de flujo de planta.

Lnea de ensamble: Produccin de componentes discretos, que pasan de una estacin

de trabajo a otra a un ritmo controlado, siguiendo la secuencia requerida para fabricar

el producto.

Flujo continuo: Conversin o procesamiento adicional de materiales no diferenciados

como petrleo, qumicos o cerveza. A semejanza de lo que ocurre en las lneas de

ensamble, la produccin pasa por una secuencia de pasos predeterminada, pero el

flujo es continuo en vez de discreto. Estas estructuras suelen ser altamente

automatizadas y, en efecto, constituyen una mquina integrada que debe ser operada

las 24 horas al da para evitar cierres y arranques costosos. (p. 97)

La relacin entre flujos de proceso y requerimientos de volumen, se describen en una

matriz de proceso de productos como lo representa la figura 1.2 en el Apndice A.

Actualmente una de estrategias principales de las industrias manufactureras es buscar la

flexibilidad de sus estructuras de procesos, mezclando en ciertos casos algunos de los flujos

presentados.

Finalmente uniendo a las estructuras de flujo de procesos con la clasificacin

internacional uniforme de las industrias manufactureras, y tomando en cuenta los flujos

ms utilizados dentro de estas, queda entonces una matriz de segmentacin de la siguiente

manera:

INTRODUCCIN 7

CAPTULO 1

INTRODUCCIN 8

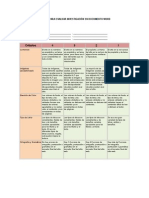

Tabla 1.1 Segmentacin por flujo

Flujo de proceso /

Industria Manufacturera

Talleres de

trabajo

Lotes Ensamble

Flujo

continuo

Fabricacin de productos

alimenticios, bebidas y tabaco

Industrias de bebidas

Textiles, prendas de vestir

e industrias de cuero

Industria de la madera y productos

de la madera, incluidos muebles

Fabricacin de papel

y productos de papel,

imprentas y productos editoriales

Fabricacin de sustancias qumicas y

de productos qumicos, derivados del

petrleo y carbn, de caucho y plstico

Fabricacin de Productos

minerales no metlicos exceptuando

los derivados del petrleo y carbn

Industrias metlicas bsicas

de hierro y acero

Fabricacin de productos

metlicos, maquinaria y equipo

Otras Industrias Manufactureras

De esta manera se har un anlisis usando esta segmentacin; con el que se

determinarn algunos factores para conocer tanto el estado del equipo, el ndice de

desempeo del personal que labora en el rea de mantenimiento, como la importancia que

tienen algunas tcnicas de administracin del mantenimiento para cada segmento.

También podría gustarte

- C132 PerezOtero PDFDocumento29 páginasC132 PerezOtero PDFArturo RsAún no hay calificaciones

- Calendario de Esquemas 2015Documento2 páginasCalendario de Esquemas 2015cgzermenoAún no hay calificaciones

- Manual Politica Psicosocial UPCTDocumento22 páginasManual Politica Psicosocial UPCTcgzermenoAún no hay calificaciones

- PescadorDocumento2 páginasPescadorcgzermenoAún no hay calificaciones

- 13 NavidadDocumento4 páginas13 NavidadcgzermenoAún no hay calificaciones

- Números Infinitos PDFDocumento19 páginasNúmeros Infinitos PDFcgzermenoAún no hay calificaciones

- Numeros TransfinitosDocumento56 páginasNumeros TransfinitosNatalie McintyreAún no hay calificaciones

- Numeros TransfinitosDocumento56 páginasNumeros TransfinitosNatalie McintyreAún no hay calificaciones

- Politicas y Procedimientos Laborales 1Documento2 páginasPoliticas y Procedimientos Laborales 1cgzermeno100% (1)

- 3 GloriasDocumento2 páginas3 GloriascgzermenoAún no hay calificaciones

- Energía RenovableDocumento167 páginasEnergía RenovablecgzermenoAún no hay calificaciones

- Presentación CavannaDocumento40 páginasPresentación CavannacgzermenoAún no hay calificaciones

- 14padre NuestroDocumento1 página14padre NuestrocgzermenoAún no hay calificaciones

- Planeación Estratégica 2014Documento53 páginasPlaneación Estratégica 2014cgzermenoAún no hay calificaciones

- Ahorrar AguaDocumento2 páginasAhorrar AguacgzermenoAún no hay calificaciones

- Acordeon ArduinoDocumento1 páginaAcordeon ArduinoArmando Robles PérezAún no hay calificaciones

- Mantenimiento Cap 3Documento26 páginasMantenimiento Cap 3cgzermenoAún no hay calificaciones

- Concilios y LiturgiaDocumento29 páginasConcilios y LiturgiacgzermenoAún no hay calificaciones

- Strategic Planning MarketingDocumento12 páginasStrategic Planning MarketingcgzermenoAún no hay calificaciones

- Inductor MagnéticoDocumento3 páginasInductor MagnéticocgzermenoAún no hay calificaciones

- Administracion 111Documento19 páginasAdministracion 111Javier G GmAún no hay calificaciones

- Alégrate MaríaDocumento1 páginaAlégrate MaríacgzermenoAún no hay calificaciones

- Dialnet EvolucionDeLosModelosSobreElProcesoDeInnovacion 2499438Documento15 páginasDialnet EvolucionDeLosModelosSobreElProcesoDeInnovacion 2499438Jorge AsprónAún no hay calificaciones

- Guia PanDocumento15 páginasGuia PandabahAún no hay calificaciones

- Números InfinitosDocumento19 páginasNúmeros InfinitoscgzermenoAún no hay calificaciones

- Transposición MusicalDocumento14 páginasTransposición MusicalcgzermenoAún no hay calificaciones

- Unidad Educativa Fiscal "Monseñor Leonidas Proaño": Actividades/ Clases Virtuales 3er. TrimestreDocumento6 páginasUnidad Educativa Fiscal "Monseñor Leonidas Proaño": Actividades/ Clases Virtuales 3er. TrimestreNayeli melani Criollo torresAún no hay calificaciones

- Probabilidad y estadística - Taller de la Universidad del Valle sede PalmiraDocumento3 páginasProbabilidad y estadística - Taller de la Universidad del Valle sede PalmiraerikaAún no hay calificaciones

- DCA-Diseño Completamente al AzarDocumento28 páginasDCA-Diseño Completamente al Azarfitz130576% (21)

- TP NDocumento3 páginasTP NLucio RodriguezAún no hay calificaciones

- Plan de ClasesDocumento10 páginasPlan de ClasesSilvana FloresAún no hay calificaciones

- CRBC-PRD-005 Excavacion - No.clasific.p'.estructurasDocumento8 páginasCRBC-PRD-005 Excavacion - No.clasific.p'.estructurasfreddyAún no hay calificaciones

- Antes de Tanabata, La Visión Del Amor de Teresa Estaba Expuesta y Era Angustiosa, y El Amor Hacía A Las Mujeres Hermosas y de Buen HumorDocumento9 páginasAntes de Tanabata, La Visión Del Amor de Teresa Estaba Expuesta y Era Angustiosa, y El Amor Hacía A Las Mujeres Hermosas y de Buen HumorEnchilada de YakultAún no hay calificaciones

- CronogramaDocumento11 páginasCronogramaJulian Felipe AVILA SILVAAún no hay calificaciones

- Firma Electrónica Fallo - AFLUENTA S.A. C CELIZ MARIA S Cobro EjecutivoDocumento21 páginasFirma Electrónica Fallo - AFLUENTA S.A. C CELIZ MARIA S Cobro EjecutivoLoana PonceAún no hay calificaciones

- Pánico EscénicoDocumento3 páginasPánico EscénicocarolinaAún no hay calificaciones

- Corte de CabelloDocumento10 páginasCorte de CabelloAlex GarciaAún no hay calificaciones

- Lista de Alarmas CarrierDocumento16 páginasLista de Alarmas CarrierFABIAN ZARATE RAMOS100% (2)

- Monitor Carewell HVDocumento1 páginaMonitor Carewell HVrene100% (2)

- Planificación docente para Prácticas del Lenguaje en PrimarioDocumento175 páginasPlanificación docente para Prácticas del Lenguaje en PrimarioMariaEugeniaEsquibel100% (2)

- Taller4 2023 1Documento5 páginasTaller4 2023 1alex quinteroAún no hay calificaciones

- Cables y conectores PCDocumento14 páginasCables y conectores PCfbricenosalasAún no hay calificaciones

- Matrícula Unificada 2019: Manual de ProcesoDocumento42 páginasMatrícula Unificada 2019: Manual de Procesoana leonor vergara moyaAún no hay calificaciones

- Estadística y ProbabilidadesDocumento14 páginasEstadística y ProbabilidadesGianella GuerraAún no hay calificaciones

- AmilasaDocumento5 páginasAmilasaYESSICA LEANDRA SANCHEZ PARRAAún no hay calificaciones

- Prueba de Lenguaje Con Pauta de CorrecciónDocumento2 páginasPrueba de Lenguaje Con Pauta de CorrecciónCatalina SalgadoAún no hay calificaciones

- Reglamento Nacional de Edificaciones aprueba índice con normas técnicas para construccionesDocumento2 páginasReglamento Nacional de Edificaciones aprueba índice con normas técnicas para construccionesJanquiAún no hay calificaciones

- DTC Obd2Documento37 páginasDTC Obd2BASILIO JARA HUERTAAún no hay calificaciones

- Acosta-JuanJose - Cuadro Comparativo.Documento3 páginasAcosta-JuanJose - Cuadro Comparativo.Maricela CalderonAún no hay calificaciones

- Resolución CDN ONAJPU Del 270716Documento2 páginasResolución CDN ONAJPU Del 270716GrupoEspectadorAún no hay calificaciones

- Comisión EuropeaDocumento47 páginasComisión EuropeaenologiacomAún no hay calificaciones

- Problemas de Ciclones 2.0Documento10 páginasProblemas de Ciclones 2.0Joana ValeraAún no hay calificaciones

- Rubrica para Evaluar Investigacin en WordDocumento1 páginaRubrica para Evaluar Investigacin en Wordapi-257093331Aún no hay calificaciones

- Luz y Sombras en Los Elementos Naturales y ArtificialesDocumento13 páginasLuz y Sombras en Los Elementos Naturales y ArtificialesVictor Hugo Alejandro67% (3)

- Conceptos, parámetros y etapas de la eutrofizaciónDocumento36 páginasConceptos, parámetros y etapas de la eutrofizaciónMarco López ChilcaAún no hay calificaciones

- Carga Variable y ConstanteDocumento6 páginasCarga Variable y ConstantePliiNxekika PerexAún no hay calificaciones