Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Portland

Portland

Cargado por

Andy Pereda VeraDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Portland

Portland

Cargado por

Andy Pereda VeraCopyright:

Formatos disponibles

1

1

Cemento Portland

INCI 4035 - Materiales de Ingeniera

Civil

2

Hormign de Cemento Portland

El hormign de cemento Portland es el material de

construccin ms utilizado en el mundo.

Edificios, puentes, tneles, represas, fbricas,

pavimentos y otros.

El hormign de cemento Portland consiste de cemento

Portland, agregados, agua, vacios de aire y a veces

aditivos.

El cemento Portland fue patentado por Joseph Aspdin

en 1824.

Es un pegamento instantneo (mezclado con agua) que

une agregados para hacer el hormign de cemento

Portland.

3

Ingredientes del hormign de

Cemento Portland

4

Produccin de Cemento Portland

5

Produccin de Cemento Portland

6

Composicin qumica del

cemento

Productos qumicos en la materia prima:

Caliza

Slica

Almina

Oxido de hierro

Durante la calcinacin en el horno (kiln) se producen:

Silicato tricalcio (C

3

S)

Silicato dicalcio (C

2

S)

Aluminato tricalcio (C

3

A)

Alminoferrito tetracalcio (C

4

AF)

2

7

Finura y peso especfico del cemento

Portland

Mientras ms fino el cemento ms rpida la hidratacin

y mayor calor de hidratacin inicial

Sin embargo, cemento muy fino es ms costoso de

producir y puede ser daino para la calidad del cemento

Algunos nmeros:

Mximo tamao: 0.09 mm

85-95% son menores que 0.045 mm

El dimetro promedio es 0.01 mm

La gravedad especfica (sin incluir vanos): 3.15

8

Hidratacin del cemento

Portland

Es la reacin qumica entre las partculas de cemento y

el agua

Muchas reacciones qumicas ocurren ya que el cemento

tiene muchos compuestos qumicos

Los aluminatos se hidratan ms rpido que los silicatos

La reaccin del aluminato tricalcio con el agua es

inmediata y libera mucho calor

El yeso se usa para retrasar la velocidad de esta reaccin

produciendo iones de sulfato.

El balance entre el aluminato y sulfato determina la

velocidad de fragado.

9

Hidratacin del cemento Portland

(cont)

El cemento de fragado normal tiene poca concentracin

de aluminato y sulfato. Permanece manejable por ~45

min y empieza a solidificarse a las 2~4 horas

Exceso de aluminato y sulfato la manejabilidad dura ~10

min y se solidifica a las 1~2 horas

Alto aluminato con bajo sulfato produce un fragado rpido

(10~45 min) o un fragado instantneo (<10 min)

Bajo aluminato y alto sulfato produce tambin un

fragado instantneo

El silicato tricalcio se hidrata ms rpido que el silicato

dicalcio, contribuyendo al tiempo de fragado final y la

ganancia de resistencia inicial.

10

Vacos en el hormign de cemento

Portland

La resistencia, durabilidad y estabilidad de volumen del

hormign estan fuertemente influidos por la cantidad de vacios.

Los siguientes tipos de vacios pueden estar presentes en el

hormign:

Espacio de hidratacin entre capas de C-S-H: Es muy

pequeno y no afecta la resistencia del hormign.

Vacios capilares: Resultantes del agua que no fue parte de la

hidratacin del cemento y que luego se evapor.

Aire atrapado: Aire que penetra en la pasta de cemento

durante la mezcla.

Aire incorporado: Es un aditivo para mejorar la durabilidad

del hormign en lugares donde hay hielo/deshielo.

11

Propiedades del cemento

hidratado

Fraguado

Se refiere al fenmeno en que la pasta de cemento se rigidiza

hasta que cambia de un estado plastico a slido.

Es diferente el fraguado al endurecimiento: En el

endurecimiento la pasta adquiere resistencia, en el fraguado

no.

El fraguado se define mediante el fraguado inicial y el fraguado

final.

Las definiciones de fraguado inicial y final son arbitrarios y

basados en el aparato de Vicat o las agujas de Gillmore.

Si el cemento esta expuesto a humedad cuando esta

almacenado, puede ocurrir un falso fraguado, en el cual el

cemento se rigidiza a los pocos minutos de empezar la

mezcla.

12

Aparato de Vicat

3

13

Propiedades del cemento hidratado

(cont).

Integridad:

Es la capacidad de mantener su volumen despues del fraguado.

Resistencia a la compresion del mortero.

Mortero = cemento, agua, arena.

Se usan cubos de 2 in. de lado (ASTM C109, C778, C150)

La resistencia a la compresion del mortero es proporcional a la

resistencia del hormigon.

Sin embargo, la resistencia del hormigon no puede predecirse

basado en la resistencia del mortero.

Esto porque la resistencia del hormigon depende de las

caracteristicas de los agregados, la mezcla del hormigon, y el

procedimiento constructivo.

14

Relacin agua-cemento

En 1918 Abrams encontr que la razn del

peso del agua al del cemento (w/c ratio) influia

en todas las propiedades buenas del hormign.

Ley de Abrams: Para un hormign totalmente

compactado hecho con agregados buenos y

limpios, la resistencia y otras caractersticas

buenas se mejoran disminuyendo la cantidad de

agua por unidad de peso de cemento.

15

Relacin agua-cemento

16

Relacin agua-cemento (cont)

Porque esto ocurre?

La hidratacin requiere apenas 0.22~0.25 kg de agua por kilo de

cemento.

Se debe usar mas agua para que la mezcla sea manejable.

Esta agua en exceso al evaporarse crean vacios capilares.

Los vacios capilares aumentan la porosidad y la permeabilidad del

hormign y reducen su resistencia.

Una relacion agua-cemento baja tambien aumenta la

resistencia al medio ambiente, provee una buena adhesion

entre capas de hormign, provee una buena adherencia entre

hormigon y acero y limita los cambios de volumen debido al

secado y humedecido.

17

Tipos de cemento

Resistencia alta a los sulfatos V

Se utiliza en el hormigonado de

grandes volumenes

Bajo calor de hidratacion IV

Construcciones Fast-track, reduccion

del tiempo de curado en climas frios

Alta resistencia inicial III,

IIIA

Resistencia moderada a los

sulfatos

II, IIA

Cuando no se necesitan propiedades

especiales

Normal I, IA

Aplicaciones Nombre Tipo

18

Mas informacin?

Portland Cement Association:

http://www.cement.org

4

19

Agua para la mezcla

Cualquier agua potable puede usarse en la mezcla.

Algunas aguas no-potables tambin pueden usarse en la mezcla.

El agua de la mezcla no debe tener:

Impurezas:

Disminuyen resistencia, durabilidad, y tiempo de fragado

Crean eflorescencia

Producen manchas

Corroen el acero

Crean inestabilidad de volumen

Iones de cloruro (acelera la corrosin del acero)

El criterio de aceptacin est en la ASTM C94.

Luego de 7 das, los cubos de mortero hechos con el agua cuestionada

deben poseer una resistencia mayor al 90% de la resistencia de los cubos

hechos con agua potable o destilada

El tiempo de fraguado no debe ser una hora menos o 1-1/2 horas ms

que la pasta de cemento hecho con agua potable o destilada.

20

Aditivos para el hormign

Son ingredientes adicionales (al agua, cemento y

agregados) que se aaden al hormign para

impartirle una cualidad especfica al estado

plstico (fresco) o al endurecido.

Si el aditivo se aade en forma de solucin, el

lquido debe considerarse parte del agua de la

mezcla.

La forma de aadirse el aditivo est

recomendada por el fabricante.

21

Aditivos para el hormign (cont)

Los aditivos se clasifican en:

Incorporadores de aire

Reductores de agua

Retardadores

Controladores de hidratacion

Aceleradores

Aditivos cementicios suplementarios

Aditivos especiales

Las razones para usar aditivos son (PCA)

Reducir el costo de construccin del hormign

Obtener ciertas propiedades en el hormign ms efectivamente que

por otros medios

Asegurar la calidad del hormign durante la mezcla, transporte,

fundido y curado, en condiciones climticas adversas

Enfrentar ciertas emergencias durante las operaciones con el

hormign

22

Incorporadores de aire

Producen pequeas burbujas de aire en el hormign

endurecido para proveer espacio para que el agua se

expanda al congelarse.

Los beneficios de incorporar aire son:

Aumenta la durabilidad (en ciclos de hielo y deshielo)

Aumenta la menejabilidad de la mezcla.

Sin embargo, ellos reducen la resistencia del hormign.

Los principales incorporadores de aire son:

Sales de resina de madera

Detergentes sintticos

Sales de lignina sulfonada, etc.

23

Antes de entrar el prximo aditivo,

recuerden!

La manejabilidad depende principalmente de la

cantidad de agua.

La resistencia depende principalmente de la

relacin agua/cemento (w/c).

El costo depende principalmente de la cantidad

de cemento.

24

Reductores de agua

Se usan para minimizar la cantidad de agua necesaria

para la manejabilidad de la mezcla.

Ellos aumentan la mobilidad de las particulas de

cemento en la mezcla.

Teniendo en cuenta las tres variables que son afectadas

[asentamiento, relacin agua/cemento y costo], lo que

se puede obtener con un reductor de agua son:

Aadiendo el reductor de agua aumenta el asentamiento

(mejor manejabilidad)

Aadiendo el reductor de agua, se puede usar menos

agua y por lo tanto aumenta la resistencia

Aadiendo el reductor de agua se puede disminuir la

cantidad de cemento por lo tanto la mezcla es

econmica.

5

25

Usos del reductores de agua

(WRA)

28 day strength > A

Workability = B

28 day strength = A

Workability = B

28 day strength = A

Workability > B

28 day strength = A

Workability > B

28 day strength = A

Workability = B

28 day strength > A

Workability = B

+ cement

+ cement

+ water

+ WRA

- water

- water

- cement

+ WRA

+ WRA

26

Superplastificantes

Se llaman tambien reductores de alto rango.

Aumentan grandemente el flujo del hormign fresco

o reducen la cantidad de agua necesaria para obtener

una consistencia dada.

Se puede lograr asentamientod de 8-10. La

reduccin de agua varia entre el 12-40%.

Gracias a los superplastificantes se ha podido

conseguir hormigones de alta resistencia.

Con el superplastificante, el tiempo en que la mezcla

es manejable disminuye drsticamente.

27

Usos de superplastificantes

Cuando se necesita una relacin w/c baja.

Cuando se funden secciones finas.

Cuando se funde donde hay barras de refuerzo

escasamente espaciadas.

Cuando se funde hormign bajo el agua.

Cuando se funde utilizando bombas.

Cuando consolidar el hormign es dificl

28

Cual da ms trabajo?

Vaciado de hormigon en losa

(mtodo tradicional)

Vaciado de hormigon en losa con

superplastificante

29

Retardadores

Usos:

Para anular el efecto de altas temperaturas.

Para transportar el hormign distancias considerables.

Para dar ms tiempo a un acabado especial.

Los retardadores reducen la resistencia inicial del

hormign.

Algunos retardadores incorporan aire y aumentan la

manejabilidad.

Otros retardadores reducen el tiempo entre el

fraguado inicial y final.

30

Aditivos controladores de

hidratacion

Paran y/o reactivan el proceso de hidratacion.

Tienen dos partes: un estabilizador y un

activador.

Pueden parar la hidratacion por hasta 72 horas.

Son utiles para extender el uso de hormigon

ready-mix (preparado en planta).

6

31

Aceleradores

Se usan para desarrollar la resistencia inicial del

hormign a una mayor velocidad.

Pero la resistencia final no varia.

Usos:

Reducir el tiempo antes que las operaciones de acabado

empiecen.

Reducir el tiempo de curado.

Aumentar la velocidad de ganancia de resistencia.

Sellar prdidas bajo presin hidrulica.

El ms utilizado es el cloruro de calcio (CaCl

2

).

En algunas condiciones no conviene usar cloruro de

calcio.

32

Aceleradores (cont)

No debe usarse cloruro de calcio cuando:

Hormign es pretensado.

Hormign contiene aluminio.

Hormign est sujeto a reaccin alcal-slica.

Hormign est en contacto con agua se suelos que

contienen sulfatos.

Hormign se funde bajo altas temperaturas.

Applicaciones masivas de hormign

Alternativas al uso de cloruro de calcio:

Cemento tipo III

Aumentar el contenido de cemento.

Curar el hormign a altas temperaturas.

Usar otros aceleradores qumicos.

33

Aditivos Cementicios Suplementarios

Son desperdicios de procesos industriales.

Mejoran propiedades del hormigon y solucionan

el problema de desperdicio.

Pueden usarse en adicion, o como substituto

parcial del cemento.

Los mas usados son:

Fly Ash (Ceniza volante)

Escoria de alto horno.

Silica fume (microsilica)

Pozolanas naturales

34

Fly Ash

Es un subproducto del proceso de combustion

de carbon en plantas generadoras de electricidad.

El fly ash es extraido de las camaras de

combustion y se enfria formandose esferas.

La forma esferica aumenta la manejabilidad de la

mezcla.

Extiende el proceso de hidratacion,

consiguiendose mayor resistencia y menor

porosidad.

35

Fly Ash (cont)

El menor calor de hidratacion reduce la ganancia

de resistencia inicial, pero permite una ganancia

mas alla de lo que el cemento comun puede

lograr.

36

7

37 38

39

In this photograph, high-fly-ash concrete is

used without a secondary finish.

40

Escoria de Alto Horno

Subproducto de desperdicio del proceso de

produccion del acero.

Para hidratarse necesita agua y un activador

(NaOH o CaOH), ambos suplidos por el

cemento.

La escoria molida de alto horno se ha usado

como material cementicio desde los 1900s.

Puede substituir entre 30% y 45% del cemento.

41

Escoria de Alto Horno

42

Silica Fume

Subproducto del proceso de produccion de

metal de silicon o aleaciones de ferrosilicon.

Es un producto puzzolanico muy reactivo.

El hormigon hecho con SF tiene alta resistencia

y es muy durable.

Puede reducir la corrosion causada por la sal.

Es altamente resistente a la penetracion de iones

de cloruro.

8

43

Silicon metal and alloys are produced in

electric furnaces as shown in this

photograph

44

Puzolanas naturales

Una puzolana es un material que en s no posee

propiedades cementicias,

Pero finamente partida y en presencia de agua,

reacciona con el hidrxido de calcio para formar

compuestos cementicios.

Han sido usados desde hace 2000 aos.

45

Ceniza volcanica

46

Una de las ms antiguas

construcciones en ceniza volcanica

47

Efectos de aditivos cementicios

suplementarios

Fly ash, puzolanas y escoria molida lo

aumentan.

Tiempo de fraguado

Fly ash lo reduce. Silica fume no lo afecta,

excepto con plastificante (lo aumenta)

Hidratacion

Fly ash, escoria molida aumentan

manejabilidad. Silica fume lo reduce

Manejabilidad

Fly ash y silica fume lo disminuyen Contenido de aire

Fly ash lo reduce. Silica fume lo aumenta. Requerimiento de

agua

Efecto Propiedad

48

Aditivos especiales

Agentes de manejabilidad

Inhibidores de corrosin

Agentes selladores

Agentes reductores de permeabilidad

Aditivos fungicidas, germicidas, e insecticidas.

Ayudas de bombeo.

Ayudas para adherencia.

Ayudas para grouting.

Agentes colorantes.

Reductores de encogimiento.

También podría gustarte

- Incoterms 2020Documento17 páginasIncoterms 2020Dante Guerra50% (2)

- Incoterms 2020Documento1 páginaIncoterms 2020INVERSIONES JERVAS100% (3)

- Cuestionario Sobre VidriosDocumento5 páginasCuestionario Sobre VidriosLuis Alfredo Romero VillarruelAún no hay calificaciones

- Especificaciones Tecnicas de ElectricasDocumento34 páginasEspecificaciones Tecnicas de ElectricasjordanxnxAún no hay calificaciones

- 1er Avance Proyecto Fisica (Grupo 02)Documento6 páginas1er Avance Proyecto Fisica (Grupo 02)Daniel Edison Castillo CachiAún no hay calificaciones

- Ficha Técnica BKDocumento15 páginasFicha Técnica BKgrenguzAún no hay calificaciones

- Anexos #11 RendimientoDocumento4 páginasAnexos #11 RendimientoManuel Antonio Reinaldo MAún no hay calificaciones

- Ficha Tecnica - PoliestirenoDocumento2 páginasFicha Tecnica - Poliestirenoyerald sucapuca idmeAún no hay calificaciones

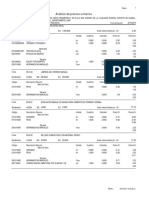

- Practica N 4Documento12 páginasPractica N 4Payola100% (1)

- 02 Eett MuroDocumento2 páginas02 Eett MuroFernando ZúñigaAún no hay calificaciones

- CALCULO FLETE LibertadDocumento5 páginasCALCULO FLETE Libertadadiel iosefAún no hay calificaciones

- Costos Casa MaderaDocumento4 páginasCostos Casa MaderaCamilo Steven Benitez RodriguezAún no hay calificaciones

- Planilla Mensual Guarenas OfficialDocumento9 páginasPlanilla Mensual Guarenas OfficialSixto GarciaAún no hay calificaciones

- Euro Trakker 2Documento2 páginasEuro Trakker 2Pablo SaraAún no hay calificaciones

- FT Devcon SR1 56 Casamyers - Com.mxDocumento1 páginaFT Devcon SR1 56 Casamyers - Com.mxkone blaakAún no hay calificaciones

- Cuadro Comparativo de AisladoresDocumento3 páginasCuadro Comparativo de AisladoresPablo Andrés SanchezAún no hay calificaciones

- Principales Resinas Plasticas de ColombiaDocumento3 páginasPrincipales Resinas Plasticas de ColombiaCarlos HernandezAún no hay calificaciones

- Plan de Inspeccion de Ensaye Rev 0Documento5 páginasPlan de Inspeccion de Ensaye Rev 0Andres Queupumil OrtizAún no hay calificaciones

- Sosa ZRBDocumento121 páginasSosa ZRBjantescaAún no hay calificaciones

- Ejercicios de Encofrado 2Documento21 páginasEjercicios de Encofrado 2Erick Ortiz De La CruzAún no hay calificaciones

- El Tratamiento PVDDocumento3 páginasEl Tratamiento PVDlauraAún no hay calificaciones

- Everyday Pocket Handbook For Gas Metal Arc Welding (GMAW) and Flux Cored Arc Welding (FCAW) (PDFDrive) .Af - EsDocumento48 páginasEveryday Pocket Handbook For Gas Metal Arc Welding (GMAW) and Flux Cored Arc Welding (FCAW) (PDFDrive) .Af - EsLuis Edo TorrezAún no hay calificaciones

- Encuesta 2022noviembre Precios de ReciclajeDocumento11 páginasEncuesta 2022noviembre Precios de ReciclajeAdrian alterno PinaAún no hay calificaciones

- Envases Celulósicos para AlimentosDocumento10 páginasEnvases Celulósicos para AlimentosDiana RodriguezAún no hay calificaciones

- Plano Estructuras CimentacionDocumento1 páginaPlano Estructuras CimentacionJarn NegAún no hay calificaciones

- Memoria Calculo Casa SR Jorge Alberto Hernandez 03Documento59 páginasMemoria Calculo Casa SR Jorge Alberto Hernandez 03Erick Alfredo Hernandez EscotoAún no hay calificaciones

- Pregunta y RepuestaDocumento10 páginasPregunta y RepuestaIan AlexandeAún no hay calificaciones

- Hierros Fundidos 3Documento13 páginasHierros Fundidos 3antonioAún no hay calificaciones

- Solicitud de CotizaciónDocumento5 páginasSolicitud de CotizaciónSaúl GarcíaAún no hay calificaciones

- Apu Caseta de Video VigilanciaDocumento22 páginasApu Caseta de Video VigilanciaPerú - IcaAún no hay calificaciones