Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Fundamentals of Sand Control Spanish

Cargado por

Daniela Estefania Barrionuevo SantanaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Fundamentals of Sand Control Spanish

Cargado por

Daniela Estefania Barrionuevo SantanaCopyright:

Formatos disponibles

Fundamentos en la Preparacin y Control de la Arena Verde

El conocimiento de las materias primas, pruebas y equipo para reducir las variaciones de la arena, optimizarn su proceso de arena en verde para una operacin de moldeo ms rentable.

Scott M. Strobl Simpson Technologies Corp., Aurora, Illinois, U.S.

n conocimiento bsico de los materiales que constituyen un sistema de arena verde y del equipo requerido para preparar y mantener la integridad del sistema es en extremo importante para asegurar la calidad de los vaciados. La condicin y tipo del equipo para preparacin pueden tener un efecto pronunciado en el tipo y cantidad de las materias primas utilizadas en una operacin particular. Adems, el tipo de aleacin, tamao y geometra, junto con la caracterstica de cantidad de cor-azn requerida por la pieza, tambin determinan la exacta recuperacin por composicin del sistema de arena. La intencin de este artculo es resumir brevemente un sistema genrico de preparacin de arena. Presenta un repaso bsico de las materias primas clave, equipos e instrumentos que son usados para controlar y preparar la arena verde. Para controlar y mantener correctamente un sistema de preparacin de arena verde, se debe tener un conocimiento completo de las materias primas y las interrelaciones entre estos componentes y el equipo utilizado para la preparacin. Pruebas y Control Existe una variedad de pruebas de laboratorio de arena para auxiliar a los operadores y al personal de control de calidad en la eliminacin de los problemas de calidad asociados con vaciado y moldeo. Los resultados de las pruebas cuantifican importantes propiedades de la arena para establecer condiciones en el

modern casting / FundiExpo 2000

sistema y finalmente ayudar a reducir la variacin de la arena y las materias primas que se alimentan. Estas mismas pruebas tambin son en extremo tiles para asegurar la eficiencia y precisin de las mquinas de produccin y los dispositivos de control en lnea. Es en extremo importante que los tcnicos del laboratorio sigan los procedimientos de prueba estndares y mantengan un programa regular de calibracin de instrumentos para asegurar la precisin de los resultados del laboratorio. La humedad es un aditivo de la arena extremadamente crtico que puede impactar grandemente la calidad de los vaciados y la operacin del equipo para preparacin de arena. La prueba de compactabilidad es el mejor mtodo para controlar las adiciones de agua en el molino. La adicin de agua variar, puesto que la cantidad de agua agregada a la arena es una funcin de las variables de composicin y proceso. Controlar la compactabilidad cuenta para los cambios ligeros en la composicin de la arena y asegura que se efecte la correcta adicin de agua para alcanzar propiedades de moldeo constantes. Si la cantidad de agua cambia drsticamente para mantener un valor meta de compactabilidad, podra indicar que otro componente de la arena se ha salido de control. Los controladores de compactabilidad automticos instalados en lnea con el molino reducen la variacin y aseguran un control apropiado. Arenas La arena es el principal componente de la arena verde. Las arenas verdes estn normalmente hechas de arena

slice (SiO2). El tamao y distribucin de los granos de arena son en extremo importante para controlar el acabado superficial de las piezas. Estas caractersticas tambin afectan la habilidad del molde para apoyar la evacuacin de gases formados durante la transformacin de agua a vapor y la descomposicin de los constituyentes orgnicos de los aglutinantes de los corazones y los aditivos de la arena verde. La correcta distribucin de la arena es tambin crtica para reducir la ocurrencia de defectos por expansin de arena. Capacidad refractaria Un molde de arena verde debe resistir la temperatura de vaciado de la aleacin fundida. Una arena slice en forma pura, 98% SiO2, tiene un punto de fusin de aproximadamente 3100 F (1704 C). Si el contenido de SiO2 en la arena se reduce, entonces el punto de fusin tambin descender. Existen varios subgrupos de arena base slice, como la arena de lago por ejemplo, que tienen porcentajes reducidos de SiO2 y temperaturas correspondientes de fusin de aproximadamente 2800 F (1538 C) dependiendo de la composicin de la arena. Las temperaturas de vaciado de los hierros fundidos y las aleaciones no ferrosas estn generalmente bastante abajo que estas temperaturas de fusin. Es ms importante comprender que si el contenido de slice de la arena del sistema se reduce a un nivel crtico, el acabado superficial de los vaciados de aleaciones con altas temperaturas de vaciado puede deteriorase debido a la prdida de capacidad refractaria. Una adicin constante de arena nueva en el sistema ayuda a reponer el contenido de slice del mismo y a drenar las

5

cantidades excesivas de ceniza, finos y arcilla destruida trmicamente. Este flujo de arena nueva puede ser el resultado de arena proveniente de corazones que es separada de las piezas durante el desmoldeo. Tipos Aunque el slice y los subgrupos de slice constituyen la mayora en los sistemas de arena, otros tipos de arena pueden ser usadas. Dependiendo de la localizacin geogrfica de la fundicin y, ms importante, debido a las cualidades tcnicas, otros agregados pueden ser utilizados. Existe una amplia variedad disponible de agregados para el fundidor, incluyendo olivina, cromita y zirconio. Estas arenas pueden ser utilizadas como base o arenas de careo para reducir y/o eliminar defectos de expansin y penetracin de metal mientras promueve la solidificacin. Area de Contacto El rea de contacto de la arena y las materias primas son tambin una consideracin importante en la preparacin y control de la arena verde. Cualquier desviacin mayor en el rea de contacto pudiera tener profundos efectos en las caractersticas fsicas de la arena de moldeo. Esto podra ser causado por la tendencia del sistema a requerir ms o menos agua para alcanzar un valor constante de compactabilidad. Obviamente, conforme el tamao de la arena decrece, su superficie se incrementa. Arcillas La arcilla es el adhesivo que mantiene la forma del molde a temperaturas tanto ambiente como elevadas. La adicin de agua se requiere para activar la arcilla. El contenido de humedad del sistema es extremadamente crtico y puede afectar casi todas las propiedades fsicas que son medidas en una fundicin. La relacin entre el contenido de humedad y las resistencias a la compresin en verde, en

seco y en caliente se pueden ver en la Fig. 1. La mayora de los problemas de vaciado y moldeo relacionados con la arena podran ser causados por un exceso o deficiencia de humedad. TiposExisten dos tipos de arcillas naturalesbentonitas sdica y clcicaque son utilizadas en una mayora de operaciones de fundicin. Nuevamente, el tipo de equipo, aleacin y la geometra de la pieza dictarn el tipo o mezcla de arcilla utilizados por una fundicin. Caractersticas Clave Cada una realza ciertas caractersticas de la arena de moldeo. Al comparar arena de moldeo hecha con 8% de bentonita sdica con arena similar con la misma compactabilidad hecha con 8% de bentonita clcica, la diferencia entre las arcillas puede ser vista (ver Tabla 1). La grfica claramente indica que la bentonita sdica da como resultado resistencias a la compresin en seco y a elevada temperatura ms altas. Tambin muestra una resistencia a la tensin en hmedo sustancialmente ms alta. Las elevadas propiedades en caliente y la alta resistencia en hmedo a la tensin de la bentonita sdica se requieren cuando se vaca hierro y acero para prevenir defectos tales como erosin de arena, inclusiones de arena y costras de expansin. Sin embargo, las propiedades en caliente incrementadas podran aumentar la energa requerida para remover la arena de las piezas solidificadas, esto es incrementando el potencial de piezas rotas o con fracturas. Las bentonitas clcicas son mejor conocidas por su habilidad para rpidamente desarrollar propiedades en verde. Ellas ofrecen un mejor flujo que la bentonita sdica (la cual tiende a ser ms plstica) y una mayor deformacin a iguales porcentajes de humedad. Por lo tanto, tienen una mayor habilidad para fluir libremente a travs del sistema de arena y dentro de profundas y/o cerradas cavidades en un modelo.

Tabla 1. Las Caractersticas a Resistencias por la Bentonita. Caractersticas de Arena Resistencia a la Compresin en Verde Deformacin Verde a Resistencia Maxima Resitencia a la Tensin en Humedo Resistencia a la Compresin Caliente 100% Bentonita 100% Bentonita Sodica Calcica 11.8 psi 1.3% 0.466 N/cm2 575 psi 14.3 psi 0.95% 0.071 N/cm2 110 psi 50:50 Na:Ca 12.6 psi 1.1% 0.346 N/cm2 320 psi

Los resultados de las pruebas de laboratorio fueron tomadas de materiales crudos virgenes molidos por 10 min en un molido de laboratorio.

Ambas bentonitas pueden ser mezcladas en diferentes proporciones, lo cual es una prctica comn. Al mezclar las arcillas, una fundicin puede alcanzar en trminos generales un promedio en las propiedades fsicas. Cantidad de Arcilla y Agua Cambiar la cantidad total de arcilla y agua puede alterar la resistencia a la compresin de la arena verde, la permeabilidad y otras propiedades fsicas. Generalmente, un porcentaje ms alto de arcilla, hasta 12%, traer como resultado aumento en la resistencia. La cantidad de agua puede tambin tener un gran efecto en las resistencias a la compresin en verde, en seco y en caliente (ver Fig. 1). Generalmente, incrementando el agua se incrementa la resistencia a la compresin en verde hasta un punto, referido como el punto de templado. Incrementos adicionales de agua traern como resultado un decremento en la resistencia a la compresin en verde. Ambas resistencias a la compresin, en seco y en caliente, muestran un incremento en la resistencia conforme se incrementa la humedad dentro de un rango normal. Mtodos de ControlLa prueba del azul de metileno determina el porcentaje de bentonita disponible en una muestra de arena. Esta prueba de laboratorio proporciona informacin crtica acerca de las correctas adiciones de arcilla para mantener los niveles de sta entre los lmites de control superior e inferior. La prueba no puede diferenciar entre bentonita sdica y clcica. Por lo tanto puede solo indicar la cantidad total de bentonita disponible en el sistema. A diferencia de la prueba del azul de metileno, la prueba AFS de la arcilla es una prueba de laboratorio que indica el porcentaje total de material fino en la arena. Esto incluye materiales menores a 20 micrones y/o materiales que sedimentan en el agua a una velocidad menor a una pulgada/ minuto. Estos materiales incluyen la arcilla disponible, arcilla muerta, granos finos de arena, ceniza, coque, carbn y celulosa. Los porcentajes AFS de arcilla siempre sern ms altos cuando se comparan a los del azul de metileno, debido a que contiene ambas bentonitas, disponible y trmicamente destruida, junto con cualquier otra partcula extremadamente fina. Rastreando la diferencia entre los porcentajes de la arcilla AFS y los de azul de metileno, una fundicin puede

modern casting / FundiExpo 2000

determinar si el contenido de material fino se est incrementando. Esta diferencia puede ser grandemente afectada por las adiciones de arena nueva o la dilucin de arena de corazones. Generalmente, conforme el porcentaje de arcilla AFS se incrementa mientras el nivel de arcilla de azul de metileno permanece constante o disminuye, se requiere ms agua para mantener una compactabilidad constante debido a un incremento en la superficie de contacto del sistema (Fig. 2a-2b). Carbones Los aditivos de carbn son generalmente agregados a los sistemas de arena de fundiciones de hierro vaciado para ayudar a reducir la ocurrencia de la penetracin de metal y mejorar el acabado superficial. Existen muchas teoras sobre el porqu los aditivos de carbn, tales como carbn marino, ayudan a reducir la penetracin. Estas teoras incluyen la ayuda para crear una atmsfera reductora, cubriendo la superficie del molde con carbn lustroso y expansin de carbn. Mtodos de Control Ambos, el material combustible y la materia voltil, son tiles en la determinacin del porcentaje de carbn en el sistema de arena. La prueba de prdidas por ignicin (PPI) indica el porcentaje total de combustibles presentes en la arena incluyendo carbn, coque, residuos de aglutinantes orgnicos de corazones, celulosa, cereales y el agua cristalina contenida en la bentonita disponible. La materia voltil contenida en el carbn es el ingrediente que ayuda a reducir la penetracin del metal. A diferencia de la prueba de prdidas por ignicin (PPI), la cual mide todos los materiales combustibles incluyendo carbn y coque, la prueba de voltiles determina la cantidad de carbn activo en el sistema de arena. Molienda La molienda es uno de los aspectos ms importantes en el control de la arena verde. Una fundicin puede mantener todas las materias primas que restituyen la arena con una especificacin muy cerrada. Si tienen una molienda y/o prcticas de molienda deficientes, los problemas del control de la arena persistirn. La funcin de un molino es activar la bentonita disponible dentro de la arena. Esta es una tarea en extremo difcil que requiere una cantidad exmodern casting / FundiExpo 2000

Resistencia a la compresion vs. Humedad 1000

100

PSI

10 Punto de templado

Resistencia a la compresion en verde Resistencia a la compresion seco Resistencia a la compresion caliente

Porcentaje de Humedad

Fig. 1. Esta grfica muestra la resistencia a la compresin vs. humedad en la arena verde.

trema de energa. Debido a que una mezcla de agua y arcilla es en extremo tenaz, el molino utiliza ruedas que incorporan fuerzas tanto de compresin como de corte para activar las partculas de bentonita y untar la masilla de bentonita sobre los granos de arena. Las ruedas del molino son extremadamente importantes para generar las cargas apropiadas de compresin y corte requeridas para desarrollar plenamente las propiedades fsicas de la arena de moldeo. Un completo conocimiento de la secuencia del ciclo de molienda debe ser mantenido para ayudar a minimizar el tiempo de ciclo y optimizar la efectividad del molino. Adicionalmente, las variaciones en las adiciones de materias primas deben ser minimizadas. Desarrollo de la ResistenciaLa prueba de la resistencia a la compresin en verde es extremadamente til para ayudar en la determinacin del grado de molienda alcanzado. Un incremento en la resistencia a la compresin en verde se dar de acuerdo a cmo est procediendo el proceso de molienda. Para maximizar la eficiencia de la molienda, todo esfuerzo debe hacerse para mantener los elementos mecnicos del molino. Es en extremo importante remplazar las piezas de desgaste ya gastadas, tales como ruedas y arados y rutinariamente ajustar estos componentes a los ajustes recomendados para maximizar su desempeo y minimizar su desgaste. Un programa de mantenimiento preventivo debe ser

establecido para asegurar que el molino es efectivo. Es tambin importante que tanto el personal de mantenimiento como el de operacin sea detalladamente entrenado. En el ambiente actual de incrementos en produccin y carga proveniente de corazones al sistema, es imperativo que se efecte todo intento para maximizar la efectividad de los molinos y el proceso de molienda. Factores que Afectan el Desarrollo de la ResistenciaLa resistencia a la compresin en verde puede incrementarse o disminuirse por la cantidad y/o efectividad de la molienda. Existen tambin una variedad de otras variables del proceso que pueden contribuir a la variacin de la resistencia a la compresin en verde. Estos podran incluir, pero ciertamente no limitado a: arena caliente, contenido de humedad, dilucin de arena de corazones, adicin de arena nueva, contenido de arcilla, compactabilidad, finura del grano de arena, calibracin del equipo de laboratorio, calidad y variaciones de las materias primas, mejores y ms eficientes sistemas de desmoldeo y cambios en la relacin arena/metal. Manteniendo el Sistema Mantener un sistema de arena involucra la reduccin de fluctuaciones y variaciones. Esto requiere no solamente un balance de los materiales que entran y los que salen sino tambin un balance de energa. En otras palabras, las adiciones de nueva

7

arcilla deben ser efectuadas para compensar las prdidas por destruccin trmica, coleccin de polvos, etc. La energa requerida para activar la arcilla en el molino debe ser mantenida y la energa calorfica inducida en la arena durante la solidificacin del vaciado debe ser removida para mantener constante y balanceada. Prdidas de Material/Cambios Durante el ReusoLa arena verde est siempre en un estado de trabajo ya sea que se encuentre en el proceso de enfriamiento, molienda, moldeo, en espera del proceso de solidificacin de vaciados o templndose en un silo de arena de retorno. El hecho de que la arena verde es constantemente reciclada con pequeas adiciones de materias primas es una de sus ventajas inherentes. Sin embargo, para conocer y controlar un sistema de arena verde, existen ciertos cambios que deben ser entendidos cuando la temperatura de la arena es elevada durante el proceso de vaciado y enfriamiento de piezas dentro del molde. Primero, el agua es removida en forma de vapor. Si la temperatura de la arena es elevada arriba de 212F (100C) el agua libre en la superficie es removida. La cantidad de agua libre removida puede ser estimada por el contenido de humedad determinado en el laboratorio de arena. Este cambio es reversible. Si la adicin de calor fuera detenida en un punto debajo de aproxi-

madamente 600F (316C), una adicin de agua y molienda podra restituir la mezcla de arena-arcilla a las propiedades normales de trabajo. Segundo, a temperaturas mayores que aproximadamente 600F (316C) para la bentonita clcica y 1200F (648C) para la bentonita sdica, el agua cristalina, a menudo referida como agua combinada qumicamente, es removida de la estructura enrejada de la bentonita. Esta etapa es irreversible y la fuerza aglutinante de la bentonita se pierde. Cuando secciones de la arena de moldeo alcanzan estas temperaturas, las bentonitas contenidas en estas reas son trmicamente destruidas y son algunas veces llamadas arcilla muerta. Una cierta cantidad de bentonita nueva debe ser agregada despus de cada ciclo del sistema para remplazar la bentonita destruida trmicamente. An ms, arcilla adicional debe ser agregada para cubrir la arena proveniente de los corazones, as como para remplazar las prdidas por coleccin de polvos y las prdidas naturales. Dependiendo de la temperatura y la atmsfera del molde durante el vaciado, el aditivo de carbn que regresa al molino consistir de una combinacin de carbn, coque y ceniza. Si existiera oxgeno presente en el molde, a elevadas temperaturas, el carbn se quemar y formar partculas de ceniza. Si la atmsfera en el molde fuera inerte a elevadas temperaturas,

Fig. 2a-2b. Fotografa de los instrumentos para las pruebas de arcilla AFS y AM. Tanto la lavadora de arcilla de la AFS (izquierda) como el analizador de arcilla MB son importantes para el control de la arena verde.

el carbn sera transformado en coque. Coque y ceniza son a menudo referidos como formas muertas de carbn y deben ser remplazados. Aditivos especiales, tales como celulosa y cereal, son trmicamente destruidos a temperaturas de 250-400F (93-204C). Estos aditivos deben ser remplazados. Arena CalienteDebido a que la arena verde circula y el silicio es un excelente aislante, existe una tendencia en la temperatura de la arena a incrementarse despus de mltiples ciclos. La arena caliente es uno de los ms grandes problemas asociados con la arena en las actuales modernas instalaciones de fundicin. La arena de retorno que entra al molino a temperaturas en exceso de 120F (48C) es considerada arena caliente. Las arenas calientes de moldeo causan una variedad de problemas incluyendo arena pegada en las tolvas y transportadores, secado incontrolable de la arena, difcil sino imposible control de la humedad en el molino, prdida de las propiedades de la arena preparada, penetracin de metal, condensacin, inclusiones de arena, moldes rotos, arenas frgiles e incremento en las adiciones de arcilla. Enfriamiento de ArenaUn enfriador es el nico mtodo para enfriar arena caliente sin cambiar el tipo de vaciados, la relacin arena/metal, programacin de la produccin y/o almacenamiento del sistema de arena. La instalacin de un enfriador es a menudo la nica solucin prctica para un problema de arena caliente. Los enfriadores de arena de moldeo utilizan la vaporizacin y evaporacin como el medio para reducir la temperatura de la arena. Cambiar el estado del agua de lquido a vapor requiere una considerable energa trmica y resulta en un enfriamiento de arena extremadamente eficiente. Los aspectos a considerar cuando se selecciona un enfriador incluyen el control de la humedad en la descarga, mantenimiento del equipo, pre-mezclado de la arena, tiempo adecuado de retencin, habilidad para mantener el tamao de la arena y su distribucin (p.e. no crear aglomeraciones o remover material fino) y alcanzar una temperatura constante de descarga debajo de 120F (48C). Las condiciones atmosfricas, localizacin geogrfica y las temperaturas de entrada de la arena y el agua deben ser conocidas para asegurar con precisin el tamao M correcto del enfriador.

modern casting / FundiExpo 2000

También podría gustarte

- Preparación de Arena para La FundiciónDocumento7 páginasPreparación de Arena para La Fundiciónjuan carlosAún no hay calificaciones

- Determinación Del Equivalente de ArenaDocumento13 páginasDeterminación Del Equivalente de ArenaEdgar Jimenez SaavedraAún no hay calificaciones

- Peso específico y absorción del agregado gruesoDocumento17 páginasPeso específico y absorción del agregado gruesoRoberto Jorge Flores100% (2)

- Ensayo de FundicionDocumento16 páginasEnsayo de Fundicionalexander lizzetti vargasAún no hay calificaciones

- Programación y control del riego y fertilización del césped. AGAJ0308De EverandProgramación y control del riego y fertilización del césped. AGAJ0308Aún no hay calificaciones

- III Arenas de Moldeo en VerdeDocumento59 páginasIII Arenas de Moldeo en VerdeJavier.Ceron100% (1)

- Apomazado y pulido de piedra natural. IEXD0108De EverandApomazado y pulido de piedra natural. IEXD0108Aún no hay calificaciones

- Arena Verde PDFDocumento4 páginasArena Verde PDFSergio GonzalesAún no hay calificaciones

- Arenas VerdesDocumento12 páginasArenas VerdesOz GuerreroAún no hay calificaciones

- Molde de Arena de La CarcasaDocumento3 páginasMolde de Arena de La CarcasaKevin Rojas SerrudoAún no hay calificaciones

- 7.5 Moldeo en ArenaDocumento32 páginas7.5 Moldeo en ArenaOtidnanref EkilAún no hay calificaciones

- Informe ArenasDocumento39 páginasInforme ArenasEnriqueGDAún no hay calificaciones

- Informe Arenas de MoldeoDocumento17 páginasInforme Arenas de MoldeoDevilSzexAún no hay calificaciones

- Reporte 1Documento10 páginasReporte 1Emmanuel BocheAún no hay calificaciones

- Laboratorio de ProcesosDocumento19 páginasLaboratorio de ProcesosDeiby LealAún no hay calificaciones

- Practica 7Documento8 páginasPractica 7Doni Fierro ÁlvarezAún no hay calificaciones

- Marco TeóricoDocumento8 páginasMarco TeóricoJoel JBAún no hay calificaciones

- Unidad 2 Arenas de MoldeoDocumento34 páginasUnidad 2 Arenas de MoldeoJose Roberto Davila Vielma50% (2)

- Moldeo en ArenaDocumento6 páginasMoldeo en ArenaEliane Caba LopezAún no hay calificaciones

- ArenasDocumento6 páginasArenasMelisa Llantoy TelloAún no hay calificaciones

- Ensayo de Arenas de MoldeoDocumento6 páginasEnsayo de Arenas de MoldeoVictor Alonso100% (1)

- Laboratorio 3 - Procesos de ManufacturaDocumento22 páginasLaboratorio 3 - Procesos de ManufacturaMarco CordobaAún no hay calificaciones

- Caracterización de ArenaDocumento11 páginasCaracterización de ArenaJhony PosadaAún no hay calificaciones

- Arenas para Fundición Colegio Técnico Don BoscoDocumento146 páginasArenas para Fundición Colegio Técnico Don BoscoGrecia De León Treviño67% (3)

- Ensayo de Arenas de MoldeoDocumento8 páginasEnsayo de Arenas de MoldeoJonathan Esqueche AragonAún no hay calificaciones

- Ensayo de Arenas de MoldeoDocumento15 páginasEnsayo de Arenas de MoldeoMitchell Espinoza100% (2)

- Análisis de arena para fundiciónDocumento25 páginasAnálisis de arena para fundiciónMIGUEL ANGEL HUAMAN MAMANIAún no hay calificaciones

- ManulaboDocumento19 páginasManulaboDavid Malaver DiazAún no hay calificaciones

- Análisis de arena para fundición UNIDocumento6 páginasAnálisis de arena para fundición UNIJORGE LUIS OCAMPO GUEVARAAún no hay calificaciones

- Ensayo de ArenasDocumento18 páginasEnsayo de ArenasjhossetenriquezAún no hay calificaciones

- Marco TeoricoDocumento23 páginasMarco TeoricoJulio Herbas ContrerasAún no hay calificaciones

- Tesis Joffre AguirreDocumento99 páginasTesis Joffre AguirreNora Yovanka Quispe OncebayAún no hay calificaciones

- Informe Labo 1 (Fundición en Molde de Arena)Documento11 páginasInforme Labo 1 (Fundición en Molde de Arena)vladimir quispe condoriAún no hay calificaciones

- Analisis de ArenaDocumento16 páginasAnalisis de Arenajhossetenriquez100% (1)

- Informe MoldeoDocumento9 páginasInforme MoldeoDuvan Oswaldo Acevedo BuenoAún no hay calificaciones

- Tecnologia para Recuperación de Arenas - TadashiDocumento67 páginasTecnologia para Recuperación de Arenas - TadashiDiego ChavezAún no hay calificaciones

- Fundicion A EstudiarDocumento17 páginasFundicion A Estudiaromar castroAún no hay calificaciones

- Informe N°2 - Analisis y Ensayos para Arena de Fundicion - MC216-CDocumento25 páginasInforme N°2 - Analisis y Ensayos para Arena de Fundicion - MC216-Cenrique AlcarrazAún no hay calificaciones

- Lab 9-Arenas de MoldeoDocumento12 páginasLab 9-Arenas de MoldeoRaphaelCaldeAún no hay calificaciones

- Analisis de ArenaDocumento20 páginasAnalisis de ArenaErik Calderon Zuñiga100% (2)

- La AFSDocumento2 páginasLa AFSAna Laura GonzálezAún no hay calificaciones

- Aspectos TeoricosDocumento4 páginasAspectos TeoricosjorgeAún no hay calificaciones

- Cuestionario FundicionDocumento10 páginasCuestionario FundicionLuz Selina de AceroAún no hay calificaciones

- Materiales de moldeo en fundiciónDocumento28 páginasMateriales de moldeo en fundiciónOBLITAS HUAYAPO HUGO ABDELAún no hay calificaciones

- Dosificación Universidad Central1Documento14 páginasDosificación Universidad Central1Flako Anderson VillavicencioAún no hay calificaciones

- Propiedades físicas arenas fundiciónDocumento20 páginasPropiedades físicas arenas fundiciónyesmir siraAún no hay calificaciones

- Base Estabilizada Con Cemento PortlandDocumento35 páginasBase Estabilizada Con Cemento PortlandJose PinenlaAún no hay calificaciones

- Arenas de Moldeo en VerdeDocumento59 páginasArenas de Moldeo en VerdeVanessa HernandezAún no hay calificaciones

- TECNOLOGÍA PARA RECUPERACIÓN DE ARENASDocumento65 páginasTECNOLOGÍA PARA RECUPERACIÓN DE ARENASFrancis DrakeAún no hay calificaciones

- Agregados GruesosDocumento19 páginasAgregados Gruesos0Emiliano067% (3)

- Fundicion en Molde de ArenaDocumento14 páginasFundicion en Molde de ArenaEdwin Garay100% (1)

- Empaque de Grava PDFDocumento18 páginasEmpaque de Grava PDFDaniel Sibauty Velasquez100% (2)

- Informe N°1 Control de HormigonesDocumento18 páginasInforme N°1 Control de HormigonesnicolasAún no hay calificaciones

- Laboratorio3 Procesos de ManufacturaDocumento23 páginasLaboratorio3 Procesos de ManufacturaDiegoAún no hay calificaciones

- Mc214-C-Informe 2 Grupo 1Documento19 páginasMc214-C-Informe 2 Grupo 1J. Abel C. S.Aún no hay calificaciones

- Informe de Ensayos para ArenaDocumento18 páginasInforme de Ensayos para ArenaAntony Carbajal VillafrancaAún no hay calificaciones

- Practica de Fundicion y MoldeoDocumento15 páginasPractica de Fundicion y MoldeoAlvaro CcapatintaAún no hay calificaciones

- Lavado arenas fundiciónDocumento4 páginasLavado arenas fundiciónAlejandra ZeaAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. IEXD0409De EverandPastas, morteros, adhesivos y hormigones. IEXD0409Aún no hay calificaciones

- MANUAL 110 V2.4 FInal ESPAÑOLDocumento8 páginasMANUAL 110 V2.4 FInal ESPAÑOLIvan DuranAún no hay calificaciones

- Stanas PDFDocumento1 páginaStanas PDFDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Deber Práctica 3Documento1 páginaDeber Práctica 3Daniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Control AdoresDocumento25 páginasControl AdoresJhank MansbachAún no hay calificaciones

- Instrucciones Paper IEEEDocumento3 páginasInstrucciones Paper IEEENBELTRANCUELLARAún no hay calificaciones

- Capitulo 5Documento21 páginasCapitulo 5Daniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Stanas PDFDocumento1 páginaStanas PDFDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Marco TeoricoDocumento5 páginasMarco TeoricoDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Circuitos Eléctricos de ControlDocumento6 páginasCircuitos Eléctricos de ControlDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- JM 1 5Documento16 páginasJM 1 5Daniela Estefania Barrionuevo SantanaAún no hay calificaciones

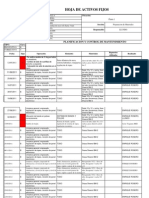

- Planificacion y Control de MantenimietoDocumento14 páginasPlanificacion y Control de MantenimietoDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Intro Ducci OnDocumento82 páginasIntro Ducci OnDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- JM 1 5Documento16 páginasJM 1 5Daniela Estefania Barrionuevo SantanaAún no hay calificaciones

- 425 795 1 SM PDFDocumento11 páginas425 795 1 SM PDFAdan Cruz RiosAún no hay calificaciones

- M AquinasDocumento7 páginasM AquinasDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Plan de ManejoDocumento37 páginasPlan de ManejoDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Códigos M TornoDocumento3 páginasCódigos M Tornospablo88Aún no hay calificaciones

- Diseño estructural de elementos metálicosDocumento9 páginasDiseño estructural de elementos metálicosDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Primeros AuxiliosDocumento1 páginaPrimeros AuxiliosDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Calculo de PorticosDocumento5 páginasCalculo de PorticosDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Guia de Modulo Estructuras MetalicasDocumento46 páginasGuia de Modulo Estructuras MetalicasDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Hoja de Información FotográficaDocumento1 páginaHoja de Información FotográficaDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Horario de MatriculasDocumento1 páginaHorario de MatriculasDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Consideraciones Sobre El MezcladoDocumento5 páginasConsideraciones Sobre El MezcladoDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Declaración Del EmpleadoDocumento1 páginaDeclaración Del EmpleadoDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Declaración Del TestigoDocumento1 páginaDeclaración Del TestigoDaniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Alto HornoDocumento3 páginasAlto HornoinoxasAún no hay calificaciones

- Reporte de Accidentes-Incidentes Formato2Documento2 páginasReporte de Accidentes-Incidentes Formato2Pablo PozoAún no hay calificaciones

- Reporte de Accidentes-Incidentes Formato1Documento1 páginaReporte de Accidentes-Incidentes Formato1Daniela Estefania Barrionuevo SantanaAún no hay calificaciones

- Acciones CorrectivasDocumento1 páginaAcciones CorrectivasDaniela Estefania Barrionuevo SantanaAún no hay calificaciones