Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Analisa Performa Pre-Evaporator Pabrik Gula

Cargado por

yoh_ricoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Analisa Performa Pre-Evaporator Pabrik Gula

Cargado por

yoh_ricoCopyright:

Formatos disponibles

TK-4090 KERJA PRAKTEK

ANALISA PERFORMA PRE-EVAPORATOR

LAPORAN TUGAS KHUSUS

KERJA PRAKTEK DI PT RAYA SUGARINDO INTI TASIKMALAYA-JAWA BARAT

Oleh : Anggi Febrina (13010107)

Pembimbing : Dr. I Gede Wenten Iwan Hermawan

SEMESTER I 2013/2014 PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI INSTITUT TEKNOLOGI BANDUNG

LEMBAR PENGESAHAN LAPORAN KHUSUS

ANALISA PERFORMA PRE-EVAPORATOR

Anggi Febrina (13010107)

Catatan/komentar :

Tempat kerja praktek Periode Kerja Praktek

: PT. Raya Sugarindo Inti Tasikmalaya Jawa Barat : 3 Juni 2013 31 Juli 2013 Telah diperiksa dan disetujui,

Pembimbing Lapangan

Dosen Pembimbing

Iwan Hermawan Kepala Bagian QA & QC Tanggal :

Dr. I Gede Wenten

Tanggal :

Laporan Khusus TK 4090 Kerja Praktek

DAFTAR ISI

DAFTAR ISI ....................................................................................................................................................... ii BAB I PENDAHULUAN ...................................................................................................................................1 1.1 Latar Belakang ........................................................................................................................................1 1.2 Permasalahan ...........................................................................................................................................1 1.3 Tujuan......................................................................................................................................................1 BAB II TINJAUAN PUSTAKA .........................................................................................................................2 2.1 Evaporasi .................................................................................................................................................2 2.1.1 Pengertian Evaporasi ...........................................................................................................................2 2.1.2 Manfaat Evaporasi di Industri .............................................................................................................2 2.1.3 Faktor-Faktor yang Mempercepat Proses Evaporasi ...........................................................................2 2.2 Evaporator ...............................................................................................................................................3 2.2.1 Jenis-Jenis Evaporator .........................................................................................................................3 2.2.2 Single Effect Evaporator (Evaporator Tunggal)..................................................................................5 2.2.3 Multiple Effect Evaporator ..................................................................................................................5 2.2.4 Masalah-Masalah Pada Evaporator .....................................................................................................9 2.3 Evaporator PT Raya Sugarindo Inti ........................................................................................................9 BAB III METODOLOGI PELAKSANAAN ................................................................................................... 10 3.1 Teknik Pengumpulan Data ................................................................................................................... 10 3.2 Langkah Pengerjaan Tugas Khusus...................................................................................................... 10 BAB IV HASIL DAN PEMBAHASAN .......................................................................................................... 12 4.1 Kebutuhan Steam Evaporator ............................................................................................................... 12 4.2 Perhitungan Heat Loss pada Evaporator .............................................................................................. 13 4.3 Perhitungan Efisiensi Energi Evaporator ............................................................................................. 13 BAB V KESIMPULAN DAN SARAN ........................................................................................................... 15 4.1 Kesimpulan........................................................................................................................................... 15 4.2 Saran ..................................................................................................................................................... 15 DAFTAR PUSTAKA....................................................................................................................................... 16 LAMPIRAN A DATA LITERATUR .............................................................................................................. 17 A.1 Sifat Fisik Steam................................................................................................................................... 17 A.2 Kecepatan Uap yang Direkomendasikan.............................................................................................. 17 LAMPIRAN B CONTOH PERHITUNGAN................................................................................................... 18 B.1 Perhitungan Kebutuhan Steam Single effect evaporator ...................................................................... 18 B.2 Perhitungan Kebutuhan Steam Double effect evaporator .................................................................... 18 B.3 Perhitungan Kebutuhan Steam Triple effect evaporator ...................................................................... 21 B.4 Perhitungan Heat loss Evaporator ........................................................................................................ 25 B.5 Perhitungan Efisiensi Energi evaporator .............................................................................................. 25

PT Raya Sugarindo Inti-Tasikmalaya

ii

Laporan Khusus TK 4090 Kerja Praktek

BAB I PENDAHULUAN

1.1 Latar Belakang PT Raya Sugarindo Inti merupakan salah satu industri yang memproduksi gula yang dihasilkan dengan hidrolisis pati, yaitu tepung tapioka. Industri ini terletak di Desa Cikadondong, Kecamatan Singaparna, Tasikmalaya, Jawa Barat. Dalam produksinya, dilakukan berbagai proses yaitu pencampuran, hidrolisis, pemurnian, dan pemekatan. Gula yang dihasilkan oleh PT Raya Sugarindo Inti memiliki spesifikasi brix yang berbeda-beda, tergantung dengan pemesanan. Untuk mencapai brix yang diinginkan, perlu dilakukan tahap pemekatan dengan menggunakan evaporator setelah melalui tahap pemurnian. Evaporasi merupakan proses fisis perubahan cairan menjadi uap. Proses evaporasi bertujuan untuk memekatkan larutan yang terdiri dari zat terlarut yang tidak mudah menguap dan pelarut yang mudah menguap. Air merupakan jenis pelarut yang kebanyakan ada pada proses evaporasi. Evaporasi dilakukan dengan menguapkan sebagian dari pelarut sehingga dihasilkan larutan yang pekat dengan konsentrasi yang lebih tinggi. Proses evaporasi di pabrik gula ini bertujuan untuk mengurangi kadar air sehingga diperoleh brix yang lebih tinggi. Melalui proses evaporasi ini diharapkan akan diperoleh sirup glukosa dengan brix 75% , 80%, 82%, dan 85%. Alat yang digunakan dalam proses evaporasi ini adalah evaporator. Proses ini merupakan salah satu proses yang menggunakan energi dalam jumlah besar. Tingginya kebutuhan energi dapat juga berarti pembengkakan biaya produksi. Penghematan energi pada proses evaporasi ini merupakan peluang untuk meningkatkan keuntungan perusahaan secara signifikan. Analisa performa pre-evaporator dilakukan dengan menghitung dan membandingkan efisiensi dari alat tersebut pada periode bulan Juli 2013. Dari hasil analisa performa tersebut dapat dianalisa peluangpeluang modifikasi untuk meningkatkan kinerja alat tersebut. 1.2 Permasalahan Tahap pemekatan di PT Raya Sugarindo Inti Tasikmalaya terbagi menjadi dua tahap, yaitu pemekatan awal dan pemekatan akhir. Pada pemekatan awal digunakan tiga jenis pre-evaporator, yaitu single effect evaporator, double effect evaporator, dan triple effect evaporator. Selama ini PT Raya Sugarindo Inti menggunakan pre-evaporator tanpa mengetahui manakah evaporator yang akan memberikan performa dan efisiensi terbaik. Untuk itu dilakukan analisa performa pre-evaporator untuk menentukan evaporator manakah yang memberikan efisiensi energi terbaik. 1.3 Tujuan Tujuan dari penyelesaian tugas khusus analisa performa pre-evaporator dalam proses evaporasi di PT Raya Sugarindo Inti adalah : Menentukan kebutuhan steam untuk masing-masing pre-evaporator (single effect evaporator, double effect evaporator, dan triple effect evaporator). Membandingkan performa kerja pre-evaporator (single effect evaporator, double effect evaporator, dan triple effect evaporator). Menentukan heat loss dalam proses evaporasi. Menentukan efisiensi energi pre-evaporator.

PT Raya Sugarindo Inti - Tasikmalaya 1

Laporan Khusus TK 4090 Kerja Praktek

BAB II TINJAUAN PUSTAKA

2.1 Evaporasi 2.1.1 Pengertian Evaporasi Secara umum, evaporasi dapat didefinisikan dalam dua kondisi, yaitu proses penguapan yang terjadi secara alami, dan proses penguapan yang timbul akibat diberikan uap panas (steam) dalam suatu peralatan. Evaporasi adalah metode yang umum digunakan untuk meningkatkan konsentrasi dari suatu larutan dengan cara menguapkan air yang terkandung dalam larutan melalui pendidihan larutan tersebut di dalam suatu wadah dan mengambil uapnya (Richardson, dkk., 2002). Evaporasi atau penguapan juga dapat didefinisikan sebagai perpindahan kalor ke dalam zat cair mendidih. Evaporasi didasarkan pada proses pendidihan secara intensif yaitu pemberian panas ke dalam cairan, pembentukan gelembung-gelembung (bubbles) akibat uap, pemisahan uap dari cairan, dan pengkondensasian uap. Panas yang diberikan harus cukup untuk memenuhi kalor penguapan agar proses evaporasi dapat berjalan dengan baik. Umumnya, panas diberikan oleh steam dan selanjutnya terjadi perpindahan panas dari steam ke larutan melalui rangkaian susunan logam yang berfungsi sebagai penukar panas di dalam evaporator. Efisiensi dari proses evaporasi dapat dilakukan dengan memanfaatkan kalor yang tersimpan di dalam uap yang dihasilkan dari proses evaporasi itu sendiri. Sistem vakum dapat pula digunakan pada proses ini agar proses evaporasi berlangsung pada suhu rendah sehingga kerusakan produk dapat dihindari. 2.1.2 Manfaat Evaporasi di Industri Proses evaporasi memiliki berbagai manfaat dalam dunia industri. Di dalam pengolahan hasil pertanian, proses evaporasi bertujuan untuk : Meningkatkan konsentrasi/viskositas larutan sebelum diproses lebih lanjut. Sebagai contoh pada pengolahan gula diperlukan proses pengentalan nira tebu sebelum proses kristalisasi, spray drying, drum drying, dan lainnya. Pengurangan volume larutan sehingga dapat menghemat biaya pengepakan, penyimpanan, dan transportasi. Menurunkan aktivitas air dengan cara meningkatkan konsentrasi solid terlarut sehingga bahan menjadi awet, misalnya pada pembuatan susu kental manis. 2.1.3 Faktor-Faktor yang Mempercepat Proses Evaporasi Setiap industri tentu menginginkan proses penguapan berlangsung dengan cepat. Beberapa faktor yang dapat mempercepat proses evaporasi adalah : Suhu Walaupun cairan dapat terevaporasi di bawah titik didihnya, namun prosesnya akan cepat terjadi ketika suhu di sekeliling lebih tinggi. Hal ini terjadi karena evaporasi menyerap kalor laten dari sekelilingnya. Dengan demikian, semakin hangat suhu sekeliling semakin banyak jumlah kalor yang terserap untuk mempercepat evaporasi. Kelembapan udara Jika kelembapan udara kurang, maka udara sekitar akan kering. Semakin kering udara (sedikit kandungan uap air di dalam udara), maka semakin cepat proses evaporasi terjadi.

PT Raya Sugarindo Inti - Tasikmalaya 2

Laporan Khusus TK 4090 Kerja Praktek

Tekanan Semakin besar tekanan yang dialami maka semakin lambat evaporasi terjadi. Sifat cairan Cairan dengan titik didih yang lebih rendah akan terevaporasi lebih cepat daripada cairan yang titik didihnya besar.

2.2

Evaporator Evaporator merupakan alat yang digunakan untuk mengubah sebagian atau keseluruhan pelarut dari sebuah larutan cair menjadi uap sehingga dihasilkan produk yang lebih pekat. Pada dasarnya semua jenis evaporator memiliki prinsip kerja yang sama. Salah satunya yaitu pemekatan larutan berdasarkan perbedaan titik didih yang besar antara masing-masing zat. Selain itu evaporator dijalankan pada suhu yang lebih rendah daripada titik didih normal. Tekanan mempengaruhi tinggi rendahnya titik didih cairan murni. Begitu pula pada titik didih cairan dipengaruhi oleh tekanan dan kadar air pada zat yang tidak mudah menguap seperti gula. Pada efek awal diperlukan adanya pemanasan suhu yang lebih tinggi. Dan kenaikan titik adalah perbedaan titik didih larutan dan titik didih cairan murni. Kebanyakan orang mengenal evaporator sebagai salah satu alat yang digunakan dalam industri gula pasir. Sistem evaporator pada industri umumnya terdiri dari : Sebuah penukar kalor untuk memasok kalor sensibel dan kalor laten penguapan pada umpan. Di dalam industri biasanya uap (steam) jenuh dipergunakan sebagai medium pemanas. Sebuah separator yang di dalamnya uap dipisahkan dari fasa cair kentalnya. Sebuah kondensor untuk penghasil kondensasi uap dan pembuangan dari sistem. Ini dapat dihilangkan jika sistem bekerja pada kondisi atmosfer. Persamaan perpindahan kalor mempunyai bentuk : Q=UADT Dimana Q adalah kalor terpindah per satuan waktu, U merupakan koefisien perpindahan kalor keseluruhan, A luas permukaan perpindahan kalor, dan DT beda suhu antara dua arus. Tahanan terhadap perpindahan kalor meliputi : (a) Koefisien perpindahan kalor lapis film kondensasi pada sisi steam dari penukar kalor. (b) Koefisien lapis film cairan yang sedang mendidih pada sisi cairan dari penukar kalor. (c) Faktor karat atau fouling factors pada kedua dinding dalam dan luar pembatas permukaan perpindahan kalor. (d) Tahanan panas bahan dinding. 2.2.1 Jenis-Jenis Evaporator Hingga saat ini dikenal banyak jenis evaporator di dunia industri. Beberapa jenis evaporator yang umum digunakan menurut Richardson , dkk., (2002) adalah : Evaporator with direct heating Evaporator with direct heating atau evaporator dengan pemanasan langsung adalah evaporator dimana transfer panas langsung dilakukan dari sumber panas ke larutan ataupun

PT Raya Sugarindo Inti - Tasikmalaya 3

Laporan Khusus TK 4090 Kerja Praktek

melalui wadah evaporator itu sendiri. Evaporator ini umumnya memiliki bentuk wadah yang sederhana, namun membutuhkan panas yang tinggi. Salah satu contoh industri yang menggunakan evaporator dengan pemanasan langsung adalah industri garam dari air laut. Natural circulation evaporator Natural circulation evaporator merupakan evaporator yang sirkulasi larutan terjadi melalui arus konveksi dari permukaan pemanas. Terdapat dua jenis natural circulation evaporator, yaitu horizontal tubes dan vertical natural circulation evaporator. Pada horizontal tubes, tube tube horizontal dipasang memanjang di antara dua plat tubular untuk tempat steam mengalir, sedangkan di luarnya larutan akan dipanaskan dan dipisahkan dari uapnya. Pada vertical evaporator, badan silinder vertical digunakan dengan tube-tube tertahan di antara dua plat tubular yang memanjang dari satu bagian badan silinder ke bagian yang lain dan steam akan mengalir pada bagian luar sedangkan larutan akan mengalir pada tube-tube vertical yang tersususun pada bagian bawah evaporator dan sering disebut kalandria. Vertical natural circulation evaporator banyak digunakan pada industri gula, sementara horizontal tubes natural circulation evaporator digunakan untuk larutan dengan viskositas yang rendah. Forced circulation evaporator Forced circulation evaporator adalah evaporator dimana sirkulasi larutan di dalam evaporator dibantu oleh propeller ataupun pompa sirkulasi. Penambahan peralatan untuk membantu sirkulasi dapat meningkatkan konsentrasi dari larutan yang dihasilkan karena koefisien perpindahan panasnya dapat dijaga meskipun viskositas larutan akan terus mengalami perubahan seiring dengan waktu. Peralatan tambahan akan menambah biaya peralatan, namun efisisensi proses meningkat dan ukuran peralatan pun dapat diperkecil. Forced circulation evaporators dapat digunakan untuk berbagai industri dengan larutan yang kental. Film type evaporator Film type evaporator adalah evaporator dengan bentuk tube yang panjang yang diposisikan pada vertical steam chest. Pada evaporator ini, aliran yang terjadi di dalam tube adalah larutan yang membentuk lapisan film di dalam tube dengan aliran uap sebagai pusatnya. Terdapat dua macam film type evaporator yang banyak ditemukan di dunia industri, yaitu climbing film evaporator dan falling film evaporator. Falling film evaporator memiliki beberapa kelebihan, yaitu koefisien transfer panas yang tinggi, waktu tinggal yang rendah, hilang tekan yang rendah, cocok untuk operasi vakum, memiliki rasio penguapan yang tinggi, jangkauan operasi yang luas, aman dari risiko fouling, dan biaya operasi yang minimum (Richardson, dkk., 2002). Thin-layer evaporator Thin-layer evaporator adalah evaporator yang menggunakan energi mekanik untuk membantu perpindahan panasnya. Biaya operasi per luas permukaan pemanas dari evaporator ini sangat tinggi karena kapasitasnya yang kecil. Karena biayanya yang sangat tinggi, evaporator ini umumnya hanya digunakan untuk bahan-bahan yang sangat kental ataupun sangat sensitive terhadap panas sehingga membutuhkan waktu tinggal yang cepat. Evaporator ini biasa dioperasikan pada perbedaan temperature yang tinggi sebagai single effect evaporator.

PT Raya Sugarindo Inti - Tasikmalaya 4

Laporan Khusus TK 4090 Kerja Praktek

Flash evaporator Flash evaporator adalah evaporator dimana pendidihan akan ditahan hingga larutan mencapai kondisi superheated untuk kemudian dimasukkan ke dalam separator bertekanan rendah sehingga larutan terpisah dari uapnya. Metode ini tidak dapat memaksimalkan transfer panas pada tube-tubenya tetapi akan sangat efektif jika dioperasikan secara multiple effect.

2.2.2 Single Effect Evaporator (Evaporator Tunggal) Pada single effect evaporator hanya terdapat satu badan penguapan. Bahan yang akan dievaporasi masuk ke dalam ruang penguap dan diberi panas steam oleh satu luas permukaan pindah panas. Uap yang dihasilkan dari evaporator tunggal akan menjadi produk buangan. Pada single effect evaporator, energi yang digunakan tergolong besar, sehingga evaporator ini jarang digunakan untuk industri besar seperti gula yang memiliki nilai jual rendah.

Gambar 2. 1 Single effect evaporator 2.2.3 Multiple Effect Evaporator A. Deskripsi Umum Multiple Effect Evaporator Multiple effect evaporator merupakan peralatan yang dirancang dengan tujuan meningkatkan efisiensi energi dari proses evaporasi yang berlangsung dengan menggunakan energi panas dari uap (steam) untuk menguapkan air. Prinsip dasar dari multiple effect evaporator adalah menggunakan panas atau kalor yang dilepaskan dari proses kondensasi pada evaporator efek pertama untuk memberikan panas bagi efek selanjutnya. Uap yang terbentuk dari separator efek pertama akan memanasi komponen yang sedang berada di unit efek kedua, ketika steam awal (steam langsung) sedang memanasi komponen yang berada pada unit efek pertama. Pada suatu multiple effect evaporator, air dididihkan pada suatu rangkaian wadah (vessel), masing-masingnya dilangsungkan pada tekanan yang lebih rendah dibandingkan dengan unit sebelumnya. Karena titik didih dari air menurun seiring dengan penurunan tekanan, maka uap yang terbentuk dari satu wadah dapat digunakan untuk memanaskan unit berikutnya dan hanya pada vessel pertama, yaitu pada tekanan tertinggi, yang membutuhkan sumber panas eksternal. Laju uap dan air pendingin bagi unit double

PT Raya Sugarindo Inti - Tasikmalaya 5

Laporan Khusus TK 4090 Kerja Praktek

effect diperkirakan 50% dibandingkan dengan unit single effect. Laju alir berbagai jenis bagi multiple effect berkisar antara 3000 LPH sampai dengan 50.000 LPH.

Gambar 2. 2 Multiple effect evaporator B. Aplikasi dan Keuntungan Multiple Effect Evaporator Penggunaan energi yang ekonomis dan efisien merupakan keuntungan utama dari penggunaan sistem multiple effect evaporator. Ekonomi energi untuk multiple effect evaporator bergantung pada jumlah unit-unit efek dan berkisar dari 220 kkal energi panas per 1 kg air yang diuapkan untuk triple effect evaporator sampai dengan 120 kkal untuk sebuah six effect evaporator. Oleh karena biaya operasi dari sistem multiple effect evaporator ekonomis, maka sistem aliran dengan debit besar menyukai aplikasi sistem ini pada semua sektor industri dan khususnya pada proses produksi garam dan desalinasi air. C. Prinsip Umum Multiple Effect Evaporator Ditinjau dari rangkaian tiga buah evaporator, masing-masing unit memiliki suhu dan tekanan T1,T2,T3 dan P1,P2,dan P3. Jika cairan tidak mempunyai kenaikan titik didih maka kalor terpindah per satu satuan waktu melintas setiap efek akan menjadi : Efek 1 Q1 = U1A1DT1, dimana DT1 = (T0-T1), Efek 2 Q2 = U2A2DT2, dimana DT2 = (T1-T2), Efek 3 Q3 = U3A3DT3, dimana DT3 = (T2-T3), T0 merupakan suhu steam awal dan Tf merupakan suhu umpan. Dengan mengabaikan kalor yang diperlukan untuk memanasi umpan dari Tf sampai T1, kalor Q1 yang dipindah melintas A1 muncul sebagai kalor laten di dalam uap D1 dan digunakan sebagai steam dalam efek kedua, dan : Q1 = Q2= Q3 Sedemikian sehingga U1A1DT1 = U2A2DT2 = U3A3DT3. Dalam banyak kasus, setiap efek memiliki luas penampang yang sama sehingga : U1DT1=U2DT2=U3DT3

PT Raya Sugarindo Inti - Tasikmalaya 6

Laporan Khusus TK 4090 Kerja Praktek

Simplifikasi ditunjukkan dengan : (a) Kalor yang dibutuhkan untuk memanasi umpan dari T0 ke T1 telah diabaikan (b) Cairan yang melintas dari efek 1 ke efek 2 membawa kalor ke dalam efek kedua dan ini dipergunakan untuk evaporasi demikian pula sama untuk efek ketiga. Air yang diuapkan di dalam setiap efek sebanding dengan Q selama kalor laten mendekati konstan. Dengan demikian, kapasitas totalnya adalah : Q=Q1+Q2+Q3= Uav (DT1+DT2+DT3)A.

Gambar 2. 3 Skema Prinsip Umum Multiple effect evaporator D. Operasi pada Multiple effect evaporator Operasi sistem Multiple effect evaporator terdiri dari tiga jenis, yaitu : Forward feeding Forward feeding digunakan bila larutan pekat sangat peka terhadap panas. Forward feeding merupakan sistem multiple effect evaporator dimana umpan masuk pada efek pertama dengan temperature yang paling tinggi. Kemudian umpan akan terkonsentrasi dimana air akan menguap dan konsentrat akan masuk ke efek kedua sebagai umpan dengan temperature yang sedikit lebih rendah. Efek kedua menggunakan panas dari uap yang terbentuk dari efek pertama sebagai sumber panas. Kombinasi dari temperature yang rendah dan viskositas yang tinggi mendukung kondisi yang baik untuk pemanasan produk yang sensitive seperti enzim dan protein. Dalam penggunaan sistem ini diperlukan peningkatan luas permukaan panas pada efek berikutnya. Backward feeding Backward feeding digunakan bila larutan pekat sangat viskos. Pada sistem ini, umpan masuk pada efek terakhir dengan temperatur paling rendah dan berpindah dari efek ke efek dengan temperature yang semakin meningkat. Konsentrat akhir terkumpul pada efek yang dengan

PT Raya Sugarindo Inti - Tasikmalaya 7

Laporan Khusus TK 4090 Kerja Praktek

temperature paling tinggi sehingga memberikan manfaat yaitu produk sangat viskos pada efek terakhir sehingga memberikan perpindahan panas lebih baik. Parallel Feeding Parallel feeding pada multiple effect evaporators melibatkan penambahan umpan segar dan penarikan produk konsentrat dari setiap efek. Uap dari setiap efek masih digunakan untuk memanaskan efek berikutnya. Model ini digunakan jika umpan sudah hampir jenuh dan produk adalah Kristal padat seperti penguapan air laut menjadi garam.

(a)

(b)

(c) Gambar 2. 4 Jenis-Jenis Multiple Effect Feeding : (a) Forward Feeding, (b) Backward Feeding, (c) Parallel Feeding

PT Raya Sugarindo Inti - Tasikmalaya 8

Laporan Khusus TK 4090 Kerja Praktek

2.2.4 Masalah-Masalah Pada Evaporator Masalah-masalah teknis dapat muncul selama proses evaporasi, terlebih jika proses dilangsungkan pada industri pangan. Beberapa evaporator sensitif terhadap perbedaan viskositas dan konsistensi dari larutan umpan. Proses evaporasi akan menjadi tidak efisien disebabkan oleh loss of circulation. Pompa dari evaporator mungkin harus diganti jika evaporator digunakan untuk memekatkan larutan yang viskositasnya sangat tinggi. Fouling dapat terjadi jika terbentuk deposit yang keras pada permukaan media pemanas di evaporator. Pada makanan, protein dan polisakarida dapat membentuk deposit yang akan mengurangi efisiensi perpindahan panas. Foaming juga dapat menjdi masalah. Sebab, berhubungan dengan busa berarti berpengaruh pada waktu dan efisiensi. Untuk itu sebaiknya digunakan antifoam dalam jumlah yang sedikit. Korosi juga dapat timbul pada evaporator jika evaporator digunakan untuk memekatkan larutan yang asam seperti jus jeruk. Masalah-masalah ini akan berakibat pada tidak efisiensinya proses dan membuat umur evaporator menjadi pendek. Kualitas dan rasa dari produk pangan juga dapat terganggu selama proses evaporasi. Untuk itu, kualitas dari umpan perlu dipikirkan dalam mempertimbangkan jenis evaporator. 2.3 Evaporator PT Raya Sugarindo Inti PT Raya Sugarindo inti memiliki beberapa unit pre evaporator, yaitu 1 unit single effect evaporator, 2 unit double effect evaporator , dan 2 unit triple effect evaporator. Jenis evaporator yang digunakan adalah falling film evaporator. Spesifikasi triple effect evaporator yang dimiliki oleh PT Raya Sugarindo Inti adalah sebagai berikut : Tipe Fungsi Prinsip kerja Jumlah alat Operasi Bentuk Ukuran Kapasitas Temperatur operasi : Pre evaporator : Memekatkan sirup gula sampai 60 Brix : Penguapan dengan bantuan udara vakum : 1 set yang terdiri dari 3 buah tabung : Kontinyu : Silinder : Tinggi 4 m ; diameter 0,5 m : 1800 L/jam : Tabung I 90 C Tabung II 80 C Tabung III 70 C : Tabung I 90 cmHg Tabung II 80 cmHg Tabung III 70 cmHg : 2m3/jam : Stainless steel : Steam, listrik : Tangki penguapan 2 set, tangki pemanas 2 set, tangki penangkap uap 1 set, tangki produk tengah 1 set, pompa umpan 3 HP, pompa produk 3 HP, pompa vakum 10 HP, pompa air 20 HP, alat vakum 580-700 mmHg, thermostat, pipa kondensat (32 buah, panjang 4 m, diameter inch).

9

Tekanan operasi

Laju alir Bahan konstruksi Utilitas Instrumen

PT Raya Sugarindo Inti - Tasikmalaya

Laporan Khusus TK 4090 Kerja Praktek

BAB III METODOLOGI PELAKSANAAN

Kegiatan yang dilakukan dalam pengerjaan tugas khusus kerja praktek analisa performa evaporator pada seksi pemekatan awal proses produksi PT Raya Sugarindo Inti-Tasikmalaya meliputi teknik pengumpulan data dan langkah-langkah strategis dalam penyelesaian tugas khusus. 3.1 Teknik Pengumpulan Data Data yang dibutuhkan antara lain data laju alir, jika memungkinkan semua aliran yang ada, dan data karakteristik gula pada setiap aliran (derajat brix). Di PT Raya Sugarindo Inti, semua data disediakan oleh bagian Quality Control (QC). QC selalu mengecek karakteristik gula setiap jam pada hampir semua keluaran proses. Dengan demikian semua data dalam penyelesaian tugas khusus ini diperoleh dari QC. Data-data yang tidak disediakan oleh QC diambil dengan pengamatan langsung dari data operasi yang dikerjakan oleh operator, dan beberapa data yang tidak disediakan diperoleh dengan dengan menggunakan asumsi bahwa data yang dibutuhkan sama dengan data yang ada di literatur. Beberapa data yang digunakan pada pengerjaan tugas khusus ini ditunjukkan pada Tabel 3.1, sementara data-data yang diambil dari literature ditampilkan pada Lampiran A. Tabel 3. 1 Data-Data yang diambil dari QC dan Pengamatan Langsung Brix Umpan Brix Produk Massa Produk P Steam T Umpan T Vakum P Vakum 3.2 (a) (b) (c) (d) (e) (f) Single effect evaporator 32% 60% 6.919 kg 200 kPa 40 C 80 C Double effect evaporator 32% 60% 6.919 kg 200 kPa 40 C 70 C Triple effect evaporator 32% 60% 6.919 kg 200 kPa 40 C 50 cmHg

Langkah Pengerjaan Tugas Khusus Langkah-langkah dalam penyelesaian tugas khusus ini adalah sebagai berikut : Studi literature. Pengumpulan data, termasuk menetapkan asumsi-asumsi. Penyusunan neraca massa dan energi pre-evaporator. Pembuatan program dalam Microsoft Excel untuk perhitungan kebutuhan steam dan memudahkan melakukan variasi Penentuan heat loss evaporator. Penentuan efisiensi energi evaporator

Perhitungan-perhitungan yang dilakukan dalam penyelesaian tugas khusus ini, seperti perhitungan kebutuhan steam, perhitungan heat loss, dan perhitungan efisiensi energi dapat dilihat pada Lampiran B.

PT Raya Sugarindo Inti - Tasikmalaya

10

Laporan Khusus TK 4090 Kerja Praktek

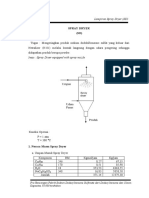

Algoritma perhitungan kebutuhan steam untuk multiple effect evaporator ditunjukkan oleh diagram alir pada Gambar 3.1.

Mulai

Brix feed, Brix Produk, Massa produk

Perhitungan Massa feed Perhitungan air yang teruapkan (vapour) Perhitungan L1, L2, dan P Perhitungan fraksi massa x1, x2, dan x3 Perhitungan kapasitas panas Cp1, Cp2, Cp 3 Distribusi tekanan dan temperatur evaporasi Perhitungan BPR

Massa Feed

Massa Vapour V1, V2, V3

L1, L2, P

X1. X2, X3

Cp 1, Cp 2, Cp 3 T1, T2, T3 BPR1, BPR2, BPR3 Entalpi uap dan liquid Massa steam, V1, V2, V3

Perhitungan neraca massa dan energi

V1, V2, V3 seperti hitungan awal? Tidak

Ya Selesai

Gambar 3. 1 Algoritma Perhitungan Kebutuhan Steam Multiple effect evaporator

PT Raya Sugarindo Inti - Tasikmalaya

11

Laporan Khusus TK 4090 Kerja Praktek

BAB IV HASIL DAN PEMBAHASAN

4.1 Kebutuhan Steam Evaporator Evaporator merupakan salah satu peralatan yang banyak menggunakan energi (steam) dalam proses penguapannya. Untuk itu perlu diketahui kebutuhan steam masing-masing evaporator, agar dapat diketahui efisiensi dari pemakaian evaporator itu sendiri. Dari data-data yang berhasil dikumpulkan baik dari lab quality control maupun pengamatan langsung operator, dapat dihitung kebutuhan steam untuk masing-masing evaporator, yaitu single effect evaporator, double effect evaporator, dan triple effect evaporator. Hasil perhitungan kebutuhan steam untuk masing-masing evaporator dapat dilihat pada Tabel 4.1. Tabel 4. 1 Hasil Perhitungan Kebutuhan Steam dan Steam Economy Evaporator Massa Feed Massa Produk Massa Vapour 1 Massa Vapour 2 Massa Vapour 3 Massa Steam Steam Economy Single effect evaporator 12.973,125 kg 6.919 kg 6.054,125 kg 7.146,529 kg 0,847 Double effect evaporator 12.973,125 kg 6.919 kg 2.988,386 kg 3.065,739 kg 3.868,923 kg 1,564 Triple effect evaporator 12.973,125 kg 6.919 kg 2.483,815 kg 1.659,781 kg 1.910,529 kg 2.717,573 kg 2,227

Untuk menguapkan massa feed yang sama (12.973,125 kg) hingga menjadi produk dengan massa dan konsentrasi yang sama pula (6.919 kg, 60%), ketiga evaporator ini membutuhkan jumlah steam yang berbeda. Seperti terlihat pada Tabel 4.1, kebutuhan steam untuk single effect evaporator jauh lebih tinggi dibandingkan double effect evaporator dan triple effect evaporator. Single effect evaporator membutuhkan 7.146,529 kg steam, sementara double effect evaporator hanya membutuhkan 3.868,923 kg steam. Triple effect evaporator membutuhkan jumlah steam yang lebih sedikit lagi, yaitu 2.717,573 kg. Hasil perhitungan kebutuhan steam untuk setiap jenis evaporator ini sudah sukup sesuai dengan teori yang menyatakan bahwa kebutuhan steam dari evaporator dengan n efek adalah 1/n dari kebutuhan steam single effect evaporator, kebutuhan steam single effect evaporator hampir 2 kali kebutuhan steam double effect evaporator, dan hampir 3 kali kebutuhan steam triple effect evaporator. Performa dari evaporator juga dapat dilihat dari steam economy-nya. Steam economy merupakan suatu nilai yang menyatakan kg air yang teruapkan per satu kg steam yang disuplai. Single effect evaporator memiliki steam economy yang paling kecil, yaitu 0,847. Ini berarti 0,847 kg air teruapkan per satu kg steam yang disuplai. Double effect evaporator memiliki steam economy sebesar 1,564 dan triple effect evaporator memiliki steam economy paling besar yaitu 2,227. Dari kebutuhan steam dan steam economy masing-masing evaporator ini, terbukti bahwa triple effect evaporator merupakan evaporator yang paling hemat energi. Hal ini dikarenakan uap yang terbentuk dari proses evaporasi itu sendiri dapat digunakan sebagai media pemanas untuk efek selanjutnya. Dengan demikian efisiensi energi akan meningkat, sebab tidak diperlukan steam yang cukup banyak pada badan evaporator pertama. Pada single effect evaporator, evaporasi dilakukan langsung dari konsentrasi 32% menjadi 60% sehingga diperlukan panas yang banyak. Selain itu,

PT Raya Sugarindo Inti - Tasikmalaya 12

Laporan Khusus TK 4090 Kerja Praktek

single effect evaporator juga boros karena uap yang dihasilkan langsung dibuang, padahal uap tersebut masih mengandung energi panas yang dapat dimanfaatkan. Untuk menghemat penggunaan energi untuk dalam proses produksi, PT Raya Sugarindo Inti sebaiknya menggunakan triple effect evaporator dalam proses pemekatan gula. Proses final evaporasi yang selama ini dilakukan dengan single effect evaporator, dimana PT Raya Sugarindo Inti memiliki 8 unit final evaporator, akan lebih hemat dan efisien jika dilakukan dalam triple effect evaporator. Meskipun akan menambah biaya peralatan, namun penghematan energi akan lebih besar. Penambahan jumlah efek dibatasi sampai tujuh efek saja, sebab evaporator dengan jumlah efek yang lebih besar dari tujuh efek tidak lagi dikatakan efisien. Meskipun energinya sangat hemat namun biaya yang harus dikeluarkan untuk biaya peralatan dan perawatan jauh lebih besar. 4.2 Perhitungan Heat Loss pada Evaporator Heat loss atau hilang panas merupakan salah satu parameter yang mempengaruhi efisiensi energi proses evaporasi. Semakin besar heat loss maka semakin kecil efisiensi energi. Heat loss merupakan suatu hal yang dihindari. Sebab panas yang hilang dapat dimanfaatkan untuk aktivitas lain. Dengan mengurangi heat loss maka sistem akan berjalan lebih optimal. Salah satu usaha yang dapat dilakukan untuk mencegah heat loss adalah dengan menambahkan insulator pada evaporator. PT Raya Sugarindo Inti telah menggunakan insulator pada evaporator untuk mengurangi heat loss ini. Heat loss dapat dideteksi dengan meninjau suhu bagian luar evaporator. Setelah ditinjau, ternyata suhu di bagian evaporator cukup panas. Hal ini menandakan ada panas yang hilang ke lingkungan. Suhu di bagian luar evaporator diperkirakan 35 C. Dengan mengasumsikan heat loss hanya terjadi melalui konveksi saja, maka heat loss dapat dihitung dengan menggunakan rumus : Q = h x A x T Dengan h (koefisien perpindahan konveksi) adalah , Dari hasil perhitungan diperoleh heat loss sebesar 661,315 W untuk triple effect evaporator. Jika temperatur di bagian luar evaporator berkurang 5 C saja menjadi 30 C, maka akan terjadi penurunan heat loss sebesar 383,267 W sehingga heat loss menjadi 278,048 W. Sebenarnya nilai heat loss ini cukup rendah jika dibandingkan industri pada umumnya. Hal ini menunjukkan penggunaan insulator seperti yang telah digunakan oleh PT Raya Sugarindo Inti telah mengurangi heat loss dengan cukup efektif. Penggantian insulator secara berkala dapat dilakukan untuk mengurangi panas yang keluar ke udara sekitar. 4.3 Perhitungan Efisiensi Energi Evaporator Evaporator yang digunakan oleh PT Raya Sugarindo Inti memiliki jenis falling film evaporator. Pemilihan jenis evaporator ini sudah benar, sebab falling film evaporator diketahui memiliki beberapa keunggulan, yaitu koefisien transfer panas yang tinggi, waktu tinggal yang rendah, hilang tekan yang rendah, cocok untuk operasi vakum, memiliki rasio penguapan yang tinggi, jangkauan operasi yang luas, aman dari risiko fouling, dan biaya operasi yang minimum (Richardson, dkk., 2002).

PT Raya Sugarindo Inti - Tasikmalaya

13

Laporan Khusus TK 4090 Kerja Praktek

Untuk mengetahui apakah proses yang berjalan dalam sebuah pabrik sudah baik atau belum, dapat dilihat dari efisiensinya. Salah satunya adalah dengan membandingkan steam yang disuplai untuk proses evaporasi, apakah sudah efisien jika dibandingkan dengan perhitungan rancangan atau teoretisnya. Untuk menghitung efisiensi, diperlukan laju alir massa steam aktual yang digunakan oleh pabrik untuk proses evaporasi. Sayangnya PT Raya Sugarindo Inti tidak memiliki orificemeter atau venturimeter untuk mengetahui laju aktual penggunan steam. Padahal dengan mengetahui laju steam yang digunakan, akan terlihat apakah penggunaan selama ini berlebihan atau tidak. Dan dengan adanya alat ukur laju alir tersebut, maka kebutuhan steam yang dialirkan untuk proses evaporasi dapat disesuaikan dengan hasil perhitungan. Oleh karena itu, kebutuhan steam aktual untuk proses evaporasi di PT Raya Sugarindo Inti dihitung secara manual dengan menggunakan tambahan asumsi. Asumsi yang digunakan adalah kecepatan steam sesuai dengan kecepatan steam triple effect evaporator untuk rata-rata pabrik gula. Dengan mengalikan kecepatan steam dengan densitas steam dan luas penampang pipa steam, maka akan diperoleh kebutuhan aktual steam untuk proses evaporasi. Dari hasil perhitungan diketahui bahwa effisiensi energi proses evaporasi ini adalah sebesar 64,38 %. Efisiensi ini dapat ditingkatkan dengan mengurangi steam yang dialirkan untuk proses evaporasi. Tentunya hasil perhitungan teoretis dapat digunakan sebagai acuan dalam menentukan jumlah steam yang harus dialirkan. Dengan meningkatnya efisiensi energi proses evaporasi, pabrik juga dapat menghemat biaya. Sebab salah satu proses di pabrik gula yang paling banyak menggunakan energi adalah pada evaporator. Selain mengurangi steam yang dialirkan, efisiensi energi juga dipengaruhi oleh kebersihan evaporator. Selama proses evaporasi, adanya padatan yang tersuspensi dalam cairan akan menimbulkan kerak pada evaporator. Fouling yang terjadi pada penukar panas dapat mengurangi laju perpindahan panas karena koefisien transfer panas mengalami penurunan. Hal ini akan berdampak pada terhambatnya proses penguapan. Untuk itu pembersihan evaporator harus dilakukan secara berkala agar tidak terdapat fouling.

PT Raya Sugarindo Inti - Tasikmalaya

14

Laporan Khusus TK 4090 Kerja Praktek

BAB V KESIMPULAN DAN SARAN 4.1 Kesimpulan Kesimpulan yang dapat diambil dari penyelesaian tugas khusus evaluasi kinerja evaporator adalah : 1. Kebutuhan steam single effect evaporator adalah sebesar 7.146,529 kg. 2. Kebutuhan steam double effect evaporator adalah sebesar 3.868,923 kg. 3. Kebutuhan steam triple effect evaporator adalah sebesar 2.717,573 kg 4. Triple effect evaporator memiliki performa kinerja evaporasi yang lebih baik dibandingkan dengan double effect dan single effect evaporator. Hal ini dilihat dari steam economy triple effect yang lebih besar dibanding double effect dan single effect, yaitu 2,227 kg air teruapkan/kg steam, 1,564 kg air teruapkan/kg steam, dan 0,847 kg air teruapkan/kg steam untuk triple effect evaporator, double effect evaporator, dan single effect evaporator. 5. Heat loss yang terjadi pada triple effect evaporator adalah 661,315 W. 6. Efisiensi energi dalam proses evaporasi PT Raya Sugarindo Inti adalah 64,38 % 4.2 Saran Selama massa penyelesaian tugas khusus kerja praktek di PT Raya Sugarindo IntiTasikmalaya yang berkaitan dengan evaluasi kinerja evaporator, terdapat beberapa saran, yaitu : 1. Sebaiknya dipasang alat ukur laju alir massa untuk feed dan steam. Sebab laju alir massa ini penting untuk mengehui efisiensi keberlangsungan proses. Dengan diketahuinya berapa jumlah steam yang digunakan selama ini, dapat diketahui efisiensi prosesnya. Bisa saja steam yang disuplai untuk proses terlalu berlebihan dan terbuang percuma. Kemudian, efisiensi pun dapat ditingkatkan dengan menggunakan laju alir steam hasil perhitungan. 2. Setelah mengetahui penghematan energi yang sangat besar dengan penggunaan triple effect evaporator, makan sebaiknya proses evaporasi dilakukan menggunakan triple effect evaporator. Begitu pula untuk final evaporator.

PT Raya Sugarindo Inti - Tasikmalaya

15

Laporan Khusus TK 4090 Kerja Praktek

DAFTAR PUSTAKA

1. Geankoplis, C.J ., 1993. Transport Processes and Unit Operations 3rd Edition. USA : PrenticeHall International,Inc. 2. Hugot, E. 1986. Hand Book of Cane Sugar Engineering 3rd Edition. Amsterdam : The Elvesier Science Publisher B. V. 3. Perry, Robert.2008.Perrys Chemical Engineers Handbook 8th Edition.New York: Mc Graw Hill 4. Richardson, et. al. 2002. Couldson and Richardsons Chemical Engineering 5th Edition. Great Britain : Butterworth Heinemann 5. Singh, R. Paul and Dennis R. Heldman. 2009. Introduction to Food Engineering 4th Edition. Oxford : Elsevier inc

PT Raya Sugarindo Inti - Tasikmalaya

16

Laporan Khusus TK 4090 Kerja Praktek

LAMPIRAN A DATA LITERATUR A.1 Sifat Fisik Steam

Entalpi uap dan entalpi liquid steam pada rentang tekanan dan temperature evaporator : Tabel A. 1 Entalpi Uap dan Entalpi Liquid pada Rentang Tekanan dan Temperatur Evaporasi T (C) 72 73 74 75 76 89 90 91 92 96 97 101 102 103 104 120 P (kg/cm2) 0.3463 0.3613 0.3769 0.3931 0.4098 0.6882 0.7149 0.7425 0.771 0.8942 0.9274 1.0707 1.1092 1.1489 1.1898 2 Hv (kkal/kg) 628.1 628.5 628.9 629.3 629.7 634.7 635.1 635.5 635.9 637.4 637.8 639.3 639.6 640 640.3 646 HL (kkal/kg) 71.9 72.9 73.9 74.9 75.9 89 90 91 92 96 97 101 102 103.1 104.1 120.3

(Sumber : Tabel 41.1.A Properties of Dry Saturated Steam ; Hugot 3rd, hlm 1034)

Densitas steam (T=120 C) = 1,129 kg/m3 Kecepatan Uap yang Direkomendasikan

Tabel A. 2 Kecepatan Uap yang Direkomendasikan

A.2

Quintuple Exhaust steam to 1 effect 25-30 m/s Vapour from 1st effect 30-35 m/s nd Vapour from 2 effect 30-35 m/s Vapour from 3rd effect 35-40 m/s Vapour from 4th effect 40-45 m/s th Vapour from 5 effect 50-60 m/s (Sumber : Tabel 32.7 Vapour Velocities Recommended, Hugot, 3rd edition, hlm 514)

st

Triple 25-30 m/s 30-35 m/s 40-45 m/s 50-60 m/s

Quadruple 25-30 m/s 30-35 m/s 35-40 m/s 40-45 m/s 50-60 m/s

PT Raya Sugarindo Inti - Tasikmalaya

17

Laporan Khusus TK 4090 Kerja Praktek

LAMPIRAN B CONTOH PERHITUNGAN B.1 Perhitungan Kebutuhan Steam Single effect evaporator 1. Perhitungan jumlah feed (umpan) : F x Xf = P x Xp F= 2. Perhitungan air yang teruapkan : F= V+P V = 12.973,125 kg/jam - 6.919 kg/jam = 6.054,125 kg/jam 3. Perhitungan kapasitas panas Cpf dan Cpp :

4. Perhitungan neraca massa dan energi : Persamaan yang akan digunakan : Energi masuk : Uap = V1 x Hv1 Gula = L1 x T1 x Cp1 Energi keluar : Kondensat = V2 x HL2 Uap air = V2 x Hv2 Gula = L2 x T2 x Cp2 *Asumsi : Tidak terdapat energi panas yang hilang (Qloss) Energi masuk = Energi Keluar Steam + Gula masuk = Kondensat + Uap air + Gula keluar (Ms x 646) + ( x 0,808 x 40) = (Ms x 120,3) + ( 6.054,125 x 631,3) + (6.919 x 0,64 x 80) Ms = 7.146,529 kg/jam Steam economy : = = 0,847 kg air teruapkan/kg steam

B.2

Perhitungan Kebutuhan Steam Double effect evaporator 1. Distribusi temperature evaporasi : T = Tsteam T vakum = 120 C 70 C = 50 C T1 = T2 = 25 C T1 = 120 C 25 C = 95 C T2 = 95 C 25 C = 70 C 2. Dari hasil perhitungan pada langkah 1 dan 2 bagian B.1, diperoleh data : F = 12.973,125 kg/jam V= 6.054.125 kg/jam = V1 +V2 3. Perhitungan awal L1 dan L2 *Asumsi : V1=V2= 3.027,063 kg/jam

PT Raya Sugarindo Inti - Tasikmalaya 18

Laporan Khusus TK 4090 Kerja Praktek

F= V1 + L1 12.973,125 kg/jam = 3.027,063 kg/jam + L1 L1 = 9.946,063 kg/jam L1= V2 + L2 9.946,063 kg/jam = 3.027,063 kg/jam + L2 L2 = 6.919 kg/jam 4. Perhitungan fraksi massa setiap efek x1 dan x2

5. Perhitungan BPR : BPR = BPR efek 1 = BPR efek 2 =

(Geankoplis 3rd edition, hlm 504)

Dengan demikian diperoleh hasil sebagai berikut : Evaporator Fraksi massa gula BPR T saturated T superheated (BPR+T saturated) Efek 1 0,417 1,824 95 C 96,824 C Efek 2 0,600 3,307 70 C 73,307 C 6. Perhitungan kapasitas panas untuk larutan pada setiap efek Cpf, Cp1, Cp2 :

7. Perhitungan neraca massa dan energi evaporator Data-data yang dibutuhkan untuk menghitung neraca energi diperoleh dengan menggunakan interpolasi entalpi uap dan entalpi liquid (Tabel 41.1.A Properties of Dry Saturated Steam ; Hugot 3rd, hlm 1034) Evaporator Hv (kkal/kg) HL (kkal/kg) P (kg/cm2.C) T (C) 95 637 95 Efek 1 0,862 96,824 637,73 96,825 70 627,3 69,9 Efek 2 0,317 73,307 628,623 73,207 Evaporator efek 1 : Energi masuk = Energi Keluar Steam + Gula masuk = Kondensat + Uap air + Gula keluar (Ms x 646) + ( x 0,808 x 40) = (Ms x 120,3) + ( 3.027,063 x 637,73) + (9.946,063 x 0,749 x 96,824) Ms = 4.246,638 kg/jam Evaporator efek 2 : Energi masuk = Energi Keluar Uap + Gula masuk = Kondensat + Uap air + Gula keluar (3.027,063 x 637,73) + (9.946,063 x 0,749 x 96,824) = (3.027,063 x 69,9) + (V2 x 628,623) + ((9.946,063 V2) x 0,640 x 73,307) V2 = 3.392,65 kg/jam V1 = 6.054,125 3.392,65 = 2.661,475 kg/jam

PT Raya Sugarindo Inti - Tasikmalaya 19

Laporan Khusus TK 4090 Kerja Praktek

8. Dengan menggunakan V1 dan V2 yang baru diperoleh dilakukan iterasi perhitungan mulai dari langkah 3 Perhitungan L1 dan L2 F= V1 + L1 12.973,125 kg/jam = 2.661,475 kg/jam + L1 L1 = 10.311,65 kg/jam L1= V2 + L2 10.311,65 kg/jam = 3.392,65 kg/jam + L2 L2 = 6.919 kg/jam Perhitungan fraksi massa setiap efek x1 dan x2

Perhitungan BPR : BPR efek 1 = BPR efek 2 = Dengan demikian diperoleh hasil sebagai berikut :

Evaporator Fraksi massa gula BPR T saturated T superheated (BPR+T saturated) Efek 1 0,417 1,721 95 C 96,721 C Efek 2 0,600 3,307 70 C 73,307 C Perhitungan kapasitas panas untuk larutan pada setiap efek Cpf, Cp1, Cp2 :

Perhitungan neraca massa dan energi evaporator Data-data yang dibutuhkan untuk menghitung neraca energi diperoleh dengan menggunakan interpolasi entalpi uap dan entalpi liquid (Tabel 41.1.A Properties of Dry Saturated Steam ; Hugot 3rd, hlm 1034) Evaporator Hv (kkal/kg) HL (kkal/kg) P (kg/cm2.C) T (C) 95 637 95 Efek 1 0,862 96,721 637,688 96,721 70 627,3 69,9 Efek 2 0,317 73,307 628,623 73,207 Evaporator efek 1 : Energi masuk = Energi Keluar Steam + Gula masuk = Kondensat + Uap air + Gula keluar (Ms x 646) + ( x 0,808 x 40) = (Ms x 120,3) + ( 2.661,475x 637,688) + (10.311,65 x 0,758 x 96,721) Ms = 3.868,923 kg/jam Evaporator efek 2 : Energi masuk = Energi Keluar Uap + Gula masuk = Kondensat + Uap air + Gula keluar (2.661,475x 637,688) + (10.311,65 x 0,758 x 96,721) = (2.661,475x 69,9) + (V2 x 628,623) + ((10.311,65 V2) x 0,640 x 73,307)

PT Raya Sugarindo Inti - Tasikmalaya 20

Laporan Khusus TK 4090 Kerja Praktek

V2 = 3.065,739 kg/jam Steam economy : =

V1 = 6.054,125 3.392,65 = 2.988,386 kg/jam = 1,564 kg air teruapkan/kg steam

B.3

Perhitungan Kebutuhan Steam Triple effect evaporator 1. Distribusi Tekanan menurut Hugot : Tekanan UBE = 0,5 kg/cm2 = 1,533 kg/cm2.abs x Tekanan Vakum = 50 cmHg = 76 cmHg- 50 cmHg = 26 cmHg.abs

= 112,764 cmHg.abs

Penurunan tekanan (P) = 112,764 cmHg.abs 26 cmHg.abs =86,764 cmHg.abs Perbandingan distribusi pressure drop tiap evaporator (Tabel 32.23, Distribution of Pressure Drop between Vessels ; Hugot 3rd edition hlm 579) : Triple effect = Tekanan Evaporator 1 = ( ) Dari Tabel 41.1 A Properties of Dry Saturated Steam ; Hugot hlm 1034 : T1 = 101,735 C Tekanan Evaporator 2 = ( ) Dari Tabel 41.1 A Properties of Dry Saturated Steam ; Hugot hlm 1034 : T2 = 89,704 C Tekanan Evaporator 3 = ( ) Dari Tabel 41.1 A Properties of Dry Saturated Steam ; Hugot hlm 1034 : T3 = 73,446 C

2. Perhitungan air yang teruapkan (F telah diketahui dari perhitungan sebelumnya) F= (V1+V2+V3)+P (V1+V2+V3) = 12.973,125 kg/jam - 6.919 kg/jam = 6.054,125 kg/jam Asumsi awal : V1=V2=V3 = 2.018, 042 kg/jam 3. Perhitungan awal L1, L2, dan P F= V1 + L1 12.973,125 kg/jam = 2.018,042 kg/jam + L1 L1 = 10.955,083 kg/jam L1= V2 + L2 10.955,083 kg/jam = 2.018,042 kg/jam + L2 L2 = 8.937,041 kg/jam L2= V3 + P 8.937,041 kg/jam = 2.018,042 kg/jam + P P = 6.919 kg/jam 4. Perhitungan fraksi massa setiap efek x1, x2, dan x3

00

PT Raya Sugarindo Inti - Tasikmalaya 21

Laporan Khusus TK 4090 Kerja Praktek

5. Perhitungan BPR : BPR efek 1 = BPR efek 2 = BPR efek 3 = Dengan demikian diperoleh hasil sebagai berikut : Evaporator Efek 1 Efek 2 Efek 3 Fraksi massa gula 0,379 0,464 0,600 BPR 1,567 2,168 3,307

T saturated 101,735 C 89,704 C 72,446 C

T superheated (BPR+T saturated) 103,302 C 91,872 C 75,753 C

6. Perhitungan kapasitas panas untuk larutan pada setiap efek Cpf, Cp1, Cp2, Cp3

7. Perhitungan neraca massa dan energi evaporator Data-data yang dibutuhkan untuk menghitung neraca energi diperoleh dengan menggunakan interpolasi entalpi uap dan entalpi liquid (Tabel 41.1.A Properties of Dry Saturated Steam ; Hugot 3rd, hlm 1034) Evaporator Hv (kkal/kg) HL (kkal/kg) P (kg/cm2.C) T (C) 101,735 639,520 101,735 Efek 1 1.099 103,302 640,091 103,402 89,704 634,981 89,704 Efek 2 0.707 91,872 635,848 91,872 72,446 628,278 72,346 Efek 3 0.353 75,753 629,601 75,653 Evaporator efek 1 : Energi masuk = Energi Keluar Steam + Gula masuk = Kondensat + Uap air + Gula keluar (Ms x 646) + ( x 0,808 x 40) = (Ms x 120,3) + ( 2.018, 042 x 640,091) + (10.955,083 x 0,773 x 103,302) Ms = 3.323,624 kg/jam Evaporator efek 2 : Energi masuk = Energi Keluar Uap + Gula masuk = Kondensat + Uap air + Gula keluar

PT Raya Sugarindo Inti - Tasikmalaya

22

Laporan Khusus TK 4090 Kerja Praktek

(2.018,042 x 640,091) + (10.955,083 x 0,773 x 103,302) = (2.018,042 x 89,704) + (V2 x 635,848) + ((10.955,083 V2) x 0,722 x 91,873) V2 = 2.210,331 kg/jam Evaporator efek 3 : Energi masuk = Energi Keluar Uap + Gula masuk = Kondensat + Uap air + Gula keluar (2.210,331 x 635,848) + (8.937,041 x 0,722 x 91,872) = (2.210,331x 72,346) + (V3 x 629,601) + ((8.937,041-V3) x 0,640 x 75,753) V3 = 2.417,836 kg/jam Total uap = 6.054,125 kg/jam V1 = Total uap V2- V3 = 6.054,125 2.210,331 2.417,836 = 1.425, 958 kg/jam 8. Iterasi perhitungan mulai dari langkah ke-4 dengan menggunakan massa uap yang diperoleh. Perhitungan L1, L2, dan P F= V1 + L1 12.973,125 kg/jam = 1.425,958 kg/jam + L1 L1 = 11.547,167 kg/jam L1= V2 + L2 11.547,167 kg/jam = 2.210,331 kg/jam + L2 L2 = 9.336,836 kg/jam L2= V3 + P 9.336,836 kg/jam = 2.417,836 kg/jam + P P = 6.919 kg/jam Perhitungan fraksi massa setiap efek x1, x2, dan x3

00 Perhitungan BPR : BPR efek 1 = BPR efek 2 = BPR efek 3 =

T superheated (BPR+T saturated) 103,175 C 91,72 C 75,753 C

Dengan demikian diperoleh hasil sebagai berikut : Evaporator Fraksi massa gula BPR T saturated Efek 1 0,359 1,440 101,735 C Efek 2 0,444 2,016 89,704 C Efek 3 0,600 3,307 72,446 C

Perhitungan kapasitas panas untuk larutan pada setiap efek Cpf, Cp1, Cp2, Cp3

PT Raya Sugarindo Inti - Tasikmalaya

23

Laporan Khusus TK 4090 Kerja Praktek

Perhitungan neraca massa dan energi evaporator Data-data yang dibutuhkan untuk menghitung neraca energi diperoleh dengan menggunakan interpolasi entalpi uap dan entalpi liquid (Tabel 41.1.A Properties of Dry Saturated Steam ; Hugot 3rd, hlm 1034) Evaporator Hv HL P (kg/cm2.C) T (C) 101,735 639,520 101,735 Efek 1 1.099 103,175 640,052 103,275 89,704 634,981 89,704 Efek 2 0.707 91,72 635,788 91,72 72,446 628,278 72,346 Efek 3 0.353 75,753 629,601 75,653 Evaporator efek 1 : Energi masuk = Energi Keluar Steam + Gula masuk = Kondensat + Uap air + Gula keluar (Ms x 646) + ( x 0,808 x 40) = (Ms x 120,3) + ( 1.425,958 x 640,052) + (11.547,167 x 0,785 x 103,175) Ms = 2.717,573 kg/jam Evaporator efek 2 : Energi masuk = Energi Keluar Uap + Gula masuk = Kondensat + Uap air + Gula keluar (1.425,958 x 640,052) + (11.547,167 x 0,785 x 103,175) = (1.425,958 x 89,704) + (V2 x 635,788) + ((11.547,167 V2) x 0,733 x 91,720) V2 = 1.659,781 kg/jam Evaporator efek 3 : Energi masuk = Energi Keluar Uap + Gula masuk = Kondensat + Uap air + Gula keluar (1.659,781 x 635,788) + (9.336,836 x 0,733 x 91,72) = (1.659,781x72,346) + (V3 x 629,601) + ((9.336,836-V3) x 0,640 x 75,753) V3 = 1.910,529 kg/jam Total uap = 6.054,125 kg/jam V1 = Total uap V2- V3 = 6.054,125 1.659,781 1.910,529 = 2.483,815 kg/jam Steam economy : = = 2,227 kg air teruapkan/kg steam

PT Raya Sugarindo Inti - Tasikmalaya

24

Laporan Khusus TK 4090 Kerja Praktek

B.4

Perhitungan Heat loss Evaporator *Asumsi : Suhu lingkungan = 25 C

*Diketahui : diameter evaporator = 0,5 m , tinggi evaporator = 4 m

h = 0,3 x (Tout-Tling)0,25 Q = A x h x T

Maka, dengan perhitungan Microsoft Excel, diperoleh hasil sebagai berikut untuk triple effect evaporator: Tout (C) 35 30 h (btu/hr ft2F) 0,618 0,519 Delta Heat loss : Q (W) 661,315 278,048 383,267

B.5

Perhitungan Efisiensi Energi evaporator

Dengan mengacu pada Tabel A.2 Kecepatan Uap yang Direkomendasikan, anggap kecepatan steam yang masuk ke efek pertama adalah 30 m/s. Diketahui : diameter luas penampang pipa steam = 21 cm Massa jenis steam (T=120 C) = 1,129 kg/m3 Kebutuhan steam aktual = Kecepatan steam x massa jenis steam x luas penampang pipa steam = 30 m/s x 1,129 kg/m3 x (3,14 x 0,1052) m2 = 1,1725 kg/s = 4.221,103 kg/jam Effisiensi energi =

PT Raya Sugarindo Inti - Tasikmalaya

25

También podría gustarte

- Bahasa Inggris Sistem 52M Volume 1De EverandBahasa Inggris Sistem 52M Volume 1Calificación: 3.5 de 5 estrellas3.5/5 (39)

- Analisa Performa Pre-EvaporatorDocumento28 páginasAnalisa Performa Pre-EvaporatorTb Dilyas Firda Affandi100% (1)

- Bahasa Inggris Sistem 52M Volume 2De EverandBahasa Inggris Sistem 52M Volume 2Calificación: 4.5 de 5 estrellas4.5/5 (7)

- Analisa Performa Pre Evaporator Pabrik GulaDocumento28 páginasAnalisa Performa Pre Evaporator Pabrik GulaAngga AdytaAún no hay calificaciones

- Bahasa Inggris Sistem 52M Volume 3De EverandBahasa Inggris Sistem 52M Volume 3Calificación: 3 de 5 estrellas3/5 (3)

- Flash TankDocumento7 páginasFlash TankRantau SilalahiAún no hay calificaciones

- Perhitungan Efesiensi Badan Penguapan (Evaporator)Documento10 páginasPerhitungan Efesiensi Badan Penguapan (Evaporator)Tri Zuni Purnamasari100% (1)

- ANGKA PENGAWASAN GILING TEBUDocumento2 páginasANGKA PENGAWASAN GILING TEBUArk Indra Wibowo50% (2)

- Bab Ix. Utilitas Prarancangan Pabrik Anilin Dari NitrobenzeneDocumento33 páginasBab Ix. Utilitas Prarancangan Pabrik Anilin Dari NitrobenzeneSasqia Orina Safitri100% (2)

- BAB VII OCe Lab & Pengawasan MutuDocumento23 páginasBAB VII OCe Lab & Pengawasan MutuMuhav Fahmi OdhirAún no hay calificaciones

- OPTIMASI ROTARY KILNDocumento33 páginasOPTIMASI ROTARY KILNYohanis UmbuAún no hay calificaciones

- Neraca Energi Pada Juice HeaterDocumento5 páginasNeraca Energi Pada Juice HeaterPra TiwiAún no hay calificaciones

- Neraca Massa 1 Dan Proses Pembuatan GulaDocumento8 páginasNeraca Massa 1 Dan Proses Pembuatan GulaGilang RamadhanAún no hay calificaciones

- EVAPORATOR] Definisi, Fungsi, dan Aplikasi Evaporator dalam IndustriDocumento8 páginasEVAPORATOR] Definisi, Fungsi, dan Aplikasi Evaporator dalam IndustririnefAún no hay calificaciones

- StrippingDocumento18 páginasStrippingdhimassetyaDsetiawan100% (3)

- KP Teknik Kimia Candal Dept. 3 A Evaluasi Triple Effect Evaporator UNDIPDocumento128 páginasKP Teknik Kimia Candal Dept. 3 A Evaluasi Triple Effect Evaporator UNDIPMuhammad Ridwan TanjungAún no hay calificaciones

- PT Pupuk Kujang Air SumberDocumento2 páginasPT Pupuk Kujang Air SumberAnggitAún no hay calificaciones

- EKSTRAKSI PADAT CAIRDocumento3 páginasEKSTRAKSI PADAT CAIRAgus Rivaldy KurniaAún no hay calificaciones

- Sirup GlukosaDocumento14 páginasSirup GlukosasafrizalibrahimAún no hay calificaciones

- Beda Softener Dan DeminerlizerDocumento2 páginasBeda Softener Dan DeminerlizerNining Dwi PrastiwiAún no hay calificaciones

- Lamp - Perht.Neraca PanasDocumento30 páginasLamp - Perht.Neraca PanasSilvia Yana UtamaAún no hay calificaciones

- Flow Sheet Pabrik BioethanolDocumento1 páginaFlow Sheet Pabrik BioethanolAmy GardnerAún no hay calificaciones

- BAB IV (Tugas Khusus)Documento9 páginasBAB IV (Tugas Khusus)delviAún no hay calificaciones

- BAB I - Pendahuluan - Prarancangan Pabrik Pati Singkong Termodifikasi (Tepung Mocaf) Kapasitas Produksi 150.000 Ton Per TahunDocumento18 páginasBAB I - Pendahuluan - Prarancangan Pabrik Pati Singkong Termodifikasi (Tepung Mocaf) Kapasitas Produksi 150.000 Ton Per TahunnayAún no hay calificaciones

- OPTIMIZED SPRAY DRYERDocumento6 páginasOPTIMIZED SPRAY DRYERmarthen togarAún no hay calificaciones

- Pra Rencana Pabrik Pulp Dari Batang Kapas Dengan Proses Kraft (Sulfat) KapasitasDocumento448 páginasPra Rencana Pabrik Pulp Dari Batang Kapas Dengan Proses Kraft (Sulfat) KapasitasCristiano Hamdiansyah SempadianAún no hay calificaciones

- Laporan PKL PG MadukismoDocumento9 páginasLaporan PKL PG MadukismoRustam AdjiAún no hay calificaciones

- Juice HeaterDocumento2 páginasJuice Heaterlatifrayyan100% (2)

- Neraca Panas Evaporator Dan Barometric CondenserDocumento8 páginasNeraca Panas Evaporator Dan Barometric CondenserAbdulWasi100% (1)

- Nerpan RevisiDocumento29 páginasNerpan RevisiTrisnoRezpectorXWunguIIAún no hay calificaciones

- Stasiun PemurnianDocumento21 páginasStasiun PemurnianMitsoe Donie83% (6)

- Makalah UtilitasDocumento102 páginasMakalah UtilitasMerrison AkhzulAún no hay calificaciones

- 42f781299444440c45ae6deda2ceb2abDocumento125 páginas42f781299444440c45ae6deda2ceb2abPatresia SuryawinataAún no hay calificaciones

- INDUSTRI GULA PROSES PENGOLAHANDocumento45 páginasINDUSTRI GULA PROSES PENGOLAHANmaysarohAún no hay calificaciones

- PKL POLYPROPYLENEDocumento54 páginasPKL POLYPROPYLENEMuhammad AdityaAún no hay calificaciones

- Pra Rancang Pabrik Bioetanol Dari MolaseDocumento16 páginasPra Rancang Pabrik Bioetanol Dari MolaseAkmal_FuadiAún no hay calificaciones

- 02 Laporan Praktek Kerja PS Madukismo - Fadhil Fahmi - I8316020Documento52 páginas02 Laporan Praktek Kerja PS Madukismo - Fadhil Fahmi - I8316020Fadhil FahmiAún no hay calificaciones

- Bahan Bakar UtilitasDocumento36 páginasBahan Bakar UtilitasPratama BerdinantoAún no hay calificaciones

- Tangki Penyimpanan (Edit)Documento63 páginasTangki Penyimpanan (Edit)Febri5awalsyahAún no hay calificaciones

- Kesetimbangan Uap CairDocumento13 páginasKesetimbangan Uap CairIskar nandaAún no hay calificaciones

- Beda SuperheatedDocumento4 páginasBeda SuperheatedIfan Mandela100% (1)

- EvaporatorDocumento29 páginasEvaporatorMira Wea SigaAún no hay calificaciones

- Rendemen GulaDocumento11 páginasRendemen GulaAriyani BaOucah IisengAún no hay calificaciones

- Chapter 8 Evaporation GeankoplisDocumento40 páginasChapter 8 Evaporation Geankopliscindyokt_50% (2)

- Tugas Khusus Ammonia Converter (105-D)Documento79 páginasTugas Khusus Ammonia Converter (105-D)yogie auliaAún no hay calificaciones

- Neraca PanasDocumento298 páginasNeraca PanasTiansel100% (1)

- PROSES PENGOLAHAN GULA PASIRDocumento7 páginasPROSES PENGOLAHAN GULA PASIRHesty Mufidah NasutionAún no hay calificaciones

- Lampiran B Neraca Panas NewDocumento24 páginasLampiran B Neraca Panas NewMuhammad AswanAún no hay calificaciones

- Utilitas Di Pabrik GulaDocumento55 páginasUtilitas Di Pabrik GulaBontot Sjwn100% (1)

- Pabrik Carboxymethyl CelluloseDocumento24 páginasPabrik Carboxymethyl Cellulosefarischanufa100% (2)

- Pengertian Rendemen - IDocumento36 páginasPengertian Rendemen - INancy Lasmauli Sitorus100% (2)

- Laporan PL PG Cinta ManisDocumento107 páginasLaporan PL PG Cinta Manisrizki raniAún no hay calificaciones

- Utilitas Air PT Petrokimia Kel.5Documento10 páginasUtilitas Air PT Petrokimia Kel.5Nur WidyaAún no hay calificaciones

- OPTIMASI PEMURNIANDocumento24 páginasOPTIMASI PEMURNIANIlham MuhammadAún no hay calificaciones

- 03 Pendahuluan Dan IsiDocumento58 páginas03 Pendahuluan Dan IsiDwi Andri100% (1)

- Analisa Performa Pre Evaporator Pabrik Gula PDFDocumento28 páginasAnalisa Performa Pre Evaporator Pabrik Gula PDFAngga AdytaAún no hay calificaciones

- AIR PENDINGINDocumento52 páginasAIR PENDINGINEn U Er EsAún no hay calificaciones

- POWER PLANT OPERATIONDocumento15 páginasPOWER PLANT OPERATIONtukiman 1Aún no hay calificaciones

- Report of Samator Gas Kendal - Semarang - IndonesiaDocumento218 páginasReport of Samator Gas Kendal - Semarang - IndonesiaAgus Supriyanto60% (5)

- Laporan PKL Yaniarto Eka SwabuanaDocumento40 páginasLaporan PKL Yaniarto Eka SwabuanaOry'sSebayangAún no hay calificaciones

- Tugas KakaoDocumento4 páginasTugas Kakaoyoh_ricoAún no hay calificaciones

- PLI Tugas 2012Documento1 páginaPLI Tugas 2012yoh_ricoAún no hay calificaciones

- Novena 3 Salam MariaDocumento2 páginasNovena 3 Salam Mariayoh_ricoAún no hay calificaciones

- Risk ManagementDocumento11 páginasRisk Managementyoh_ricoAún no hay calificaciones

- Katabolisme Protein2Documento5 páginasKatabolisme Protein2yoh_ricoAún no hay calificaciones

- AhpDocumento2 páginasAhpyoh_ricoAún no hay calificaciones

- IMPOR KEJU INDONESIADocumento2 páginasIMPOR KEJU INDONESIAyoh_ricoAún no hay calificaciones

- ALOHANGGIDocumento1 páginaALOHANGGIyoh_ricoAún no hay calificaciones

- Technological OverviewDocumento7 páginasTechnological Overviewyoh_ricoAún no hay calificaciones

- Surat Alat SentrifugasizxczxczcDocumento1 páginaSurat Alat Sentrifugasizxczxczcyoh_ricoAún no hay calificaciones

- Rubrik Penilaian Antar Mahasiswa - Yohanes Rico - 13010097Documento1 páginaRubrik Penilaian Antar Mahasiswa - Yohanes Rico - 13010097yoh_ricoAún no hay calificaciones

- IG Pangan dan KesehatanDocumento3 páginasIG Pangan dan Kesehatanyoh_ricoAún no hay calificaciones

- Laporan RP Revisi 0Documento42 páginasLaporan RP Revisi 0yoh_ricoAún no hay calificaciones

- Format Laporan Projek Rekayasa InterdisiplinDocumento3 páginasFormat Laporan Projek Rekayasa Interdisiplinyoh_ricoAún no hay calificaciones

- Potensi LimbahDocumento2 páginasPotensi Limbahyoh_ricoAún no hay calificaciones

- tugasIGP1Documento3 páginastugasIGP1yoh_ricoAún no hay calificaciones

- M6 Introduksi Proyek KelasDocumento11 páginasM6 Introduksi Proyek Kelasyoh_ricoAún no hay calificaciones

- Penentuan Kadar Karbonat Dan Hidrogen KarbonatDocumento6 páginasPenentuan Kadar Karbonat Dan Hidrogen Karbonatyoh_rico100% (1)

- Print Ga PTGDocumento5 páginasPrint Ga PTGyoh_ricoAún no hay calificaciones

- Separator PPKasdDocumento29 páginasSeparator PPKasdyoh_ricoAún no hay calificaciones

- Poli Pep TidaDocumento2 páginasPoli Pep Tidayoh_ricoAún no hay calificaciones

- Lembar Pengesahan PKMDocumento1 páginaLembar Pengesahan PKMyoh_ricoAún no hay calificaciones

- 96executive SummaryDocumento15 páginas96executive SummaryRhyan ArfanAún no hay calificaciones

- 96executive SummaryDocumento15 páginas96executive SummaryRhyan ArfanAún no hay calificaciones

- OPTIMASI_PEMASAKAN_PULPDocumento11 páginasOPTIMASI_PEMASAKAN_PULPyoh_ricoAún no hay calificaciones

- NotulensiDocumento1 páginaNotulensiyoh_ricoAún no hay calificaciones

- Distribusi EksponensialDocumento1 páginaDistribusi Eksponensialyoh_ricoAún no hay calificaciones

![EVAPORATOR] Definisi, Fungsi, dan Aplikasi Evaporator dalam Industri](https://imgv2-1-f.scribdassets.com/img/document/179257113/149x198/26b79c4a7d/1713332887?v=1)