Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Wps Soldadura

Cargado por

Iván J. Ramírez BorborTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Wps Soldadura

Cargado por

Iván J. Ramírez BorborCopyright:

Formatos disponibles

Calificacin de Procedimientos de Soldadura, Operadores y Soldadores en procesos SMAW y GMAW, de acuerdo al Cdigo AWS D1.

1 para Aceros Estructurales

Ma. Anglica Chan Pozo1, Ing. Omar Serrano Valarezo2

1 2

Ingeniera Mecnica, Escuela Superior Politcnica del Litoral, 2005 Director de Tesis, Ingeniero Mecnico, Escuela Superior Politcnica del Litoral, 1973, Mster en Ingeniera Metalrgica EEUU, Colorado School of Mines, 1980, Mster en Ingeniera de Soldadura EEUU, Ohio State University, 1990, Profesor de ESPOL desde 1973.

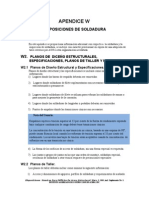

RESUMEN Inicialmente, se explicar el procedimiento de calificacin de soldaduras de ranura y se expondrn los tipos de ensayos de calificacin establecidos por el cdigo citado y sus respectivos criterios de aceptacin. A continuacin, se calificar una soldadura de ranura en V realizada mediante el proceso de Soldadura de Arco con Electrodo Revestido, SMAW. Si dicha soldadura fuera aprobada se elaborar el respectivo Certificado de Calificacin del Procedimiento y el Registro de Calificacin de Soldadores y Operadores. ABSTRACT Initially, the procedure of qualification of groove welds will be explained and the types of qualification tests established by the mentioned code and its acceptance criteria. Next, a groove weld made by means of the process Shielded Metal Arc Welding, SMAW, will be qualified. If this weld is approved will be elaborate the respective Procedure Qualification Record and the Welder or Welding Operator Qualification Test. INTRODUCCIN La Calificacin de Soldaduras es un proceso que va tomando mayor importancia y demanda en nuestro medio, pues se requiere que las soldaduras ejecutadas en una amplia variedad de aplicaciones de Ingeniera Mecnica- cumplan con los requisitos del Cdigo de Calificacin aplicado; para de esta forma, alcanzar en cada caso los estndares de calidad convenientes; debindose tener en cuenta que, dicho cdigo debe elegirse de acuerdo al tipo de servicio que prestar la soldadura y a las caractersticas del material a soldar. En nuestro entorno, esta es una materia de limitada propagacin informativa; por ello, el objetivo de este documento es apoyar la difusin del Sistema de Calificacin de soldaduras basado en los principios del Cdigo AWS D1.1 para Aceros Estructurales, aplicado a dos procesos de amplia utilizacin. CONTENIDO 1. PROCEDIMIENTO DE CALIFICACIN El objetivo de la calificacin de una soldadura es determinar si rene todos los requisitos visuales, radiogrficos o de ultrasonido, y mecnicos para asegurar su calidad. 1.1 Plantear el WPS Primeramente, se construyen las Especificaciones del Procedimiento de Soldadura, WPS; tomando en consideracin el tipo de proceso de soldadura, el diseo de la unin, el metal base, el metal de aporte, la proteccin contra la accin atmosfrica, la posicin de la soldadura, las caractersticas elctricas con las cuales se suelde y la tcnica para realizar el cordn; adems, de

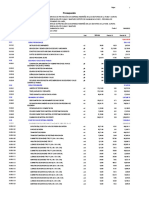

acuerdo al espesor del metal base se determinar si es necesario precalentamiento; para ello se han de consultar las Tablas 3.1, 3.2 y 4.1 del cdigo y los manuales tcnicos correspondientes. El postcalentamiento no se aplica en calificacin de soldaduras pero si en la produccin con el fin de realizar un relevado de esfuerzos. El Formato 1 presenta el WPS de una soldadura de ranura en plancha aplicada en la construccin de cascos de embarcaciones marinas. 1.2 Ensayos de Calificacin 1.2.1 Inspeccin Visual Este deber ser el primer ensayo aplicado luego de ejecutar la soldadura. Las soldaduras debern reunir los siguientes requisitos visuales: 1) La soldadura deber estar libre de grietas. 2) Todas las grietas deben rellenarse a travs de toda la seccin de la soldadura. 3) La cara de la soldadura deber estar al ras con la superficie del metal base, y el cordn deber fusionarse suavemente con el metal base. El socavamiento no deber exceder 1mm (1/32). El reforzamiento de la soldadura no deber exceder de 3mm (1/8). 4) La raz de la soldadura ser inspeccionada y no deber haber evidencia de grietas, fusin incompleta, o penetracin inadecuada en la unin. Una raz de superficie cncava es permitida dentro de los lmites presentados en la Tabla 6.1 del cdigo, de manera que el espesor total de la soldadura sea igual o mayor al del metal base. 1.2.2 Ensayo No Destructivo Ser aplicado a la soldadura si sta aprueba la Inspeccin Visual, el cual puede ser de Radiografa o de Ultrasonido. En este trabajo se ha utilizado el primero. En el ensayo de Radiografa las discontinuidades redondeadas o alargadas que pudieran encontrarse se sometern a uno de los siguientes tipos de Criterios de Aceptacin, los cuales podrn ser consultados en el cdigo : 1. Criterios de Aceptacin para Conexiones No Tubulares Cargadas Estticamente 2. Criterios de Aceptacin para Conexiones No Tubulares con Carga Cclica de Tensin o Compresin, o con discontinuidades cuya dimensin mayor sea menor a 1.6 mm (1/16). 3. Criterios de Aceptacin para Conexiones Tubulares 1.2.3 Ensayos Mecnicos El tipo de ensayo destructivo por aplicarse, as como el nmero de probetas requeridas, se determinarn de acuerdo al espesor del metal base consultando la Tabla 4.2 del cdigo. Estos ensayos se clasifican en: 1. Ensayo de Tensin con Seccin Reducida. 2. Ensayo de Doblado: de Cara, Raz y Lado El Criterio de Aceptacin para el ensayo de Tensin con Seccin Reducida es que el esfuerzo de fluencia de las probetas ensayadas sea mayor o igual al del metal base. El Criterio de Aceptacin del Ensayo de Doblado es que la superficie convexa de los especimenes doblados deber analizarse buscando discontinuidades que no podrn exceder las siguientes dimensiones:

- Ninguna discontinuidad deber exceder de 3mm (1/8) medidos en cualquier direccin de la superficie. - La suma de las dimensiones ms grandes de todas las discontinuidades que excedan de 1mm (1/32) y sean menores a 3mm (1/8), no deber ser mayor a 10mm (3/8). -La longitud mxima de una grieta de borde debe ser de 6mm (1/4); excepto cuando es una grieta de borde debida a una inclusin de escoria visible u otro tipo de discontinuidad de fusin, en cuyo caso debe considerarse un tamao mximo de 3mm (1/8). - Los especimenes que contengan grietas de borde que excedan los 6mm (1/4) de largo y no tengan evidencia de inclusiones de escoria o cualquier otro tipo de discontinuidad de fusin debern ser ignoradas, y tendrn que reemplazarse por probetas del mismo tipo, obtenidas de la soldadura original. La extraccin de los especimenes de prueba de una plancha o tubo soldado se realizar de acuerdo a las Figuras 4.7, 4.10 o 4.11 del cdigo. Esta operacin podr efectuarse por corte trmico o en el caso de las planchas por medio de Cizalla. Los bordes de las probetas cortadas podrn ajustarse mediante maquinado, hasta obtener las dimensiones requeridas en las probetas para cada tipo de ensayo. Las dimensiones de las probetas para el ensayo de Doblado y para el de Tensin con Seccin Reducida se encuentran respectivamente en las Figuras 4.12 y 4.14 del cdigo. Los especimenes debern ser maquinados a ambos lados hasta obtener caras paralelas. En las probetas de tubos se debe reducir la mnima cantidad de material para tal efecto. 2. PROTOTIPO DE CALIFICACIN DE SOLDADURAS 2.1 Especificaciones del Procedimiento de Soldadura a Calificar WPS 1: Soldadura de ranura en plancha de acero realizada mediante el proceso SMAW Se elige este WPS para demostrar el procedimiento de calificacin. El acero empleado en el WPS 1 es un ASTM A131, aplicado en la fabricacin de cascos de embarcaciones. La combinacin de electrodos E6011 y E7018 le dar a la soldadura buena penetracin y gran resistencia respectivamente; adems el electrodo E6011 tiene ms resistencia a la corrosin que un E6010. Se elige la posicin de calificacin 3G, ya que su aprobacin sirve para aprobar tambin las posiciones 1G y 2G. Se consulta la Tabla 3.2 del cdigo para definir si se necesitar precalentamiento. El WPS 1 se encuentra detallado previamente.

Anlisis de los resultados obtenidos en los ensayos En el caso de las planchas de acero ASTM A131 soldadas con SMAW (WPS 1), la Inspeccin Visual fue aprobada, pues el cordn de soldadura tena buenas caractersticas. El ensayo de radiografa demostr cero defectos o inclusiones; el mismo que fue realizado en el Laboratorio de Rayos X de la FIMCP, con los siguientes parmetros:

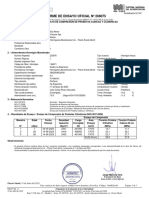

- Distancia fuente-placa: 36 pulg. - 160 Kvolts - 3 mAmp x 5 min - Tramos AB y BC En el Ensayo de Tensin con Seccin Reducida la ruptura de las probetas se realiz fuera del cordn de soldadura (Fig.1) y el esfuerzo de fluencia alcanzado en cada probeta ( 44.1 y 38.1 ksi respectivamente) fue mayor al del metal base ASTM A131 ( Ey =34 ksi ). El Ensayo de Doblado Guiado fue aprobado, ya que no hubieron grietas en las probetas de Doblado de Cara (Fig.2); y en las de doblado de raz solo hubieron dos, una de 3mm y otra de 2mm, nicamente en una de ellas. Por consiguiente, no exceden el mximo tamao permitido individual de 3mm, ni la suma de ellas es mayor a 10 mm. Los ensayos mecnicos fueron realizados en el Laboratorio de Slidos de la FIMCP.

FIG.1 PROBETAS DE TENSIN CON SECCIN REDUCIDA

FIG.2

PROBETA DE DOBLADO GUIADO DEL WPS 1

Debido a que este WPS aprob todos los ensayos de calificacin se expidi su respectivo Certificado de Calificacin del Procedimiento (PQR) y el Registro de Calificacin de Soldadores y Operadores (WPQ) para el soldador que efectu dicho procedimiento; los cuales se adjuntan a continuacin.

CONCLUSIONES Los procedimientos de soldadura realizados con SMAW en la tesis, tanto en plancha como en tubera, aprobaron todos los ensayos de calificacin. Este resultado determina que dichos procedimientos sern aptos para aplicarse en la produccin. Adems, el soldador correspondiente qued calificado para ejecutarlos en la obra. Debe destacarse que una acertada y exhaustiva limpieza de raz y entre pases elimin la escoria provocada durante estos procesos, y ello fue la clave para el xito de su calificacin. Los procedimientos realizados con GMAW en plancha y tubera tuvieron la falla ms relevante en el ensayo de doblado de raz; por consiguiente, fueron rechazados. Esta situacin llev a buscar el origen de dichas fallas. Analizando los WPS respectivos se halla una incongruencia entre el tamao del electrodo y la abertura de raz, lo cual originara una difcil fusin entre los metales base y por ende porosidad y socavamiento. Originalmente, en los procedimientos a realizar con GMAW se plante una abertura de raz de 1.6mm (1/16 pulg.) aplicable con el tamao de electrodo disponible de 1.2 mm, pero al preparar la unin cada maestro aplic su propio criterio, proveniente de experiencias anteriores. En consecuencia, se recomienda acogerse rigurosamente a los designios de un procedimiento de soldadura, ya que un cambio en uno de los parmetros del WPS puede dar paso a una falla en la soldadura. La importancia de esta investigacin reside en dar a conocer, con ejemplos reales, los pasos bsicos a seguir en la calificacin de soldaduras; con el fin de difundir su aplicacin y hacer ms segura todo tipo de construccin soldada. Adems, plantea ejemplos de WPS que han calificado y de otros que no han reunido los requerimientos necesarios para hacerlo, destacndose que la responsabilidad de efectuar una calificacin de soldaduras debe llevarse a cabo con total responsabilidad e imparcialidad. As mismo, este trabajo estimula al lector a investigar sobre la calificacin de otros tipos de soldaduras y la aplicacin de otros cdigos de calificacin. REFERENCIAS 1. American Welding Society (AWS), Structural Welding Code Steel ANSI/AWS D1.1, AWS, 16ta. ed., Miami,1998

_________________________ Ing. Omar Serrano V. DIRECTOR DE TESIS

También podría gustarte

- Taller Codigo AWS D1.1 - 2010Documento6 páginasTaller Codigo AWS D1.1 - 2010Williy126Aún no hay calificaciones

- Asme Seccion Viii Uw 52 PDFDocumento4 páginasAsme Seccion Viii Uw 52 PDFIgnacio Perez Ramirez100% (1)

- Asme V Ed.2021 Articulo 7 MT EspañolDocumento22 páginasAsme V Ed.2021 Articulo 7 MT EspañolJoseph Luciano Flores Medina100% (2)

- D1.1 Criterios Aceptación DiscontinuidadesDocumento4 páginasD1.1 Criterios Aceptación DiscontinuidadesEduardoPulidoAún no hay calificaciones

- Astm E144 EspaDocumento27 páginasAstm E144 EspaJuanBarbosaAún no hay calificaciones

- WPQ Rha API 1104t 01Documento1 páginaWPQ Rha API 1104t 01Kevvin Danniel DazzaAún no hay calificaciones

- SOLDADURA WPS-PQR Rev.01Documento14 páginasSOLDADURA WPS-PQR Rev.01favio alejandro paz benavidesAún no hay calificaciones

- Procedimiento de InspeccionDocumento8 páginasProcedimiento de Inspeccionedscesc10Aún no hay calificaciones

- Procedimiento de prueba hidrostática para prefabricadosDocumento5 páginasProcedimiento de prueba hidrostática para prefabricadosLennyAún no hay calificaciones

- Procedimiento UT AWSDocumento22 páginasProcedimiento UT AWSantonio gutierrezAún no hay calificaciones

- Criterio Inspeccion Visual Aws D1.1 PDFDocumento1 páginaCriterio Inspeccion Visual Aws D1.1 PDFwilialexis7710% (1)

- ARTICLE 9 EspañolDocumento3 páginasARTICLE 9 EspañolLorena Suarez100% (1)

- Preguntas Parte B CWIDocumento5 páginasPreguntas Parte B CWIrodolfo100% (1)

- Calificación de Soldadores Según Norma ASME Sección IXDocumento6 páginasCalificación de Soldadores Según Norma ASME Sección IXOmar Medina CalleAún no hay calificaciones

- Ultrasonido Norma AWSDocumento29 páginasUltrasonido Norma AWSChristopher Navarro Lopez100% (1)

- Continuacion API 650 Rev. 01Documento3 páginasContinuacion API 650 Rev. 01Anonymous fBIEWgmRzAún no hay calificaciones

- Curva DAC-Inspección de Uniones Soldadas - Introducción-RecomendaciónDocumento3 páginasCurva DAC-Inspección de Uniones Soldadas - Introducción-RecomendaciónMegaRep_JYAún no hay calificaciones

- Curva DACDocumento5 páginasCurva DACWilly Franco Correa BautistaAún no hay calificaciones

- API 1104 Complementario 5Documento10 páginasAPI 1104 Complementario 5petreAún no hay calificaciones

- Medicion de DurezaDocumento6 páginasMedicion de DurezaChristine BrownAún no hay calificaciones

- Flujo Disperso - MFL PDFDocumento86 páginasFlujo Disperso - MFL PDFClaudioCarballal50% (2)

- UT Niv II Clase 2Documento55 páginasUT Niv II Clase 2GerardoYanezAún no hay calificaciones

- Procedimiento Desfile y Doblado de TuberiaDocumento13 páginasProcedimiento Desfile y Doblado de TuberiaEdwin Bustamante CabreraAún no hay calificaciones

- Normas-inclusionesDocumento9 páginasNormas-inclusionesLeonardo RodriguezAún no hay calificaciones

- Cálculo de sistemas de seguridad y alivioDocumento4 páginasCálculo de sistemas de seguridad y alivioFlor GiovagnoliAún no hay calificaciones

- Astm A956-2017a LeebDocumento7 páginasAstm A956-2017a LeebKatherine GuevaraAún no hay calificaciones

- Registro de OperacionesDocumento1 páginaRegistro de OperacionesAnonymous 5JDy895zAún no hay calificaciones

- B31.3 AsmeDocumento218 páginasB31.3 AsmeSergio GajardoAún no hay calificaciones

- Información sobre refuerzo de conexiones de ramal soldadasDocumento5 páginasInformación sobre refuerzo de conexiones de ramal soldadasgeoswaldAún no hay calificaciones

- Criterios de aceptación bajo ASME VIII Div 1Documento8 páginasCriterios de aceptación bajo ASME VIII Div 1Jose Manuel GaliciaAún no hay calificaciones

- Programa de Estudio Del CWIDocumento2 páginasPrograma de Estudio Del CWIGary Oporto cabasAún no hay calificaciones

- Aws D1.1 Tabla6.1Documento2 páginasAws D1.1 Tabla6.1Santiago Velez Manrique100% (1)

- NCh292 1960 PDFDocumento27 páginasNCh292 1960 PDFNabucodonosor6969Aún no hay calificaciones

- API 650 Edition 2020-456-460 (Traducido)Documento5 páginasAPI 650 Edition 2020-456-460 (Traducido)Blas Carbajal100% (1)

- Bloque Asme Básico Español ART.4Documento1 páginaBloque Asme Básico Español ART.4miguelAún no hay calificaciones

- Pruebas Hidráulicas para TanquesDocumento8 páginasPruebas Hidráulicas para TanquesG100% (1)

- Curso Manejo de Galgas de SoldaduraDocumento1 páginaCurso Manejo de Galgas de SoldaduraCRMS137Aún no hay calificaciones

- Procedimiento de Ensayo Por UT A Juntas Soldadas Según AWSD1.1 2015Documento9 páginasProcedimiento de Ensayo Por UT A Juntas Soldadas Según AWSD1.1 2015Ivan PiandaAún no hay calificaciones

- Codigos EstandaresDocumento15 páginasCodigos EstandaresEvilson Gómez Marín100% (1)

- ASME BPVC Articulo 9 TRADUCCIONDocumento6 páginasASME BPVC Articulo 9 TRADUCCIONEfrain Ortiz Barreto100% (1)

- Examen Parte BDocumento9 páginasExamen Parte BCharly100% (1)

- Tabla de Normas Con Criterios de Aceptacion y AplicacionDocumento3 páginasTabla de Normas Con Criterios de Aceptacion y Aplicacionrcdl2949Aún no hay calificaciones

- ASTM E1025 - NTC-3778 - Indicadores de Calidad de Imagen Tipo Orificio Empleados para Radiografía IndustrialDocumento14 páginasASTM E1025 - NTC-3778 - Indicadores de Calidad de Imagen Tipo Orificio Empleados para Radiografía IndustrialDAVILADIAZAún no hay calificaciones

- Procedimientos de Inspeccion Por Tintes PenetrantesDocumento8 páginasProcedimientos de Inspeccion Por Tintes Penetrantesjo borja100% (1)

- Control Calidad Construccion TanquesDocumento23 páginasControl Calidad Construccion Tanquesalfredopinillos100% (1)

- Gestion de Integridad de Ductos PDFDocumento7 páginasGestion de Integridad de Ductos PDFJose QuiinteroAún no hay calificaciones

- Código ASME Sección IX - Danfer de La CruzDocumento90 páginasCódigo ASME Sección IX - Danfer de La CruzWalther Larico100% (1)

- Calificacion de Procedimiento de Soldadura PDV-038-001-2015Documento3 páginasCalificacion de Procedimiento de Soldadura PDV-038-001-2015MARIN ISISAún no hay calificaciones

- Aceros Inoxidables-WpsDocumento103 páginasAceros Inoxidables-WpsHoover Ortiz100% (1)

- Procedimiento reparación soldaduraDocumento7 páginasProcedimiento reparación soldaduraJosé Valles100% (1)

- Pruebas de tensión, doblez y soldaduraDocumento2 páginasPruebas de tensión, doblez y soldaduraivanbfAún no hay calificaciones

- Calificación de Procedimientos de SoldaduraDocumento28 páginasCalificación de Procedimientos de SoldaduraJosue CarpioAún no hay calificaciones

- Ensayos de Calificacion de SoldaduraDocumento8 páginasEnsayos de Calificacion de Soldaduralourdes ramosAún no hay calificaciones

- ProbetasDocumento9 páginasProbetasTravis Moon100% (1)

- Informe 3Documento11 páginasInforme 3Jorge SanangoAún no hay calificaciones

- Desarrollo y Calificación de Un Procedimiento de Soldadura para Una Junta CJP Según La Norma Aws D1.1Documento13 páginasDesarrollo y Calificación de Un Procedimiento de Soldadura para Una Junta CJP Según La Norma Aws D1.1Miguel ArroyoAún no hay calificaciones

- Proceso de Soldadura y Soldadores Según La Norma AWS-D1.1.Documento6 páginasProceso de Soldadura y Soldadores Según La Norma AWS-D1.1.anabelguadalupeAún no hay calificaciones

- LSP P3 Jácome PillajonoacabadoDocumento10 páginasLSP P3 Jácome PillajonoacabadoDanilo PillajoAún no hay calificaciones

- Construcción de La Derivación de Una Línea de Tubería para Transporte de Petróleo.Documento11 páginasConstrucción de La Derivación de Una Línea de Tubería para Transporte de Petróleo.Cesar CB100% (3)

- Apendice W 111Documento6 páginasApendice W 111Octavio Ochoa HernadezAún no hay calificaciones

- EtanolDocumento11 páginasEtanolFabian AyalaAún no hay calificaciones

- Guia Integrada de Actividades 2014IIDocumento12 páginasGuia Integrada de Actividades 2014IIFabian AyalaAún no hay calificaciones

- 2 PinturasDocumento1 página2 PinturasFabian AyalaAún no hay calificaciones

- 2 Acero en RollosDocumento1 página2 Acero en RollosLuz Libia Triana HernandezAún no hay calificaciones

- ReligiónDocumento18 páginasReligiónFabian AyalaAún no hay calificaciones

- EX1900-6 EsDocumento16 páginasEX1900-6 EsFabian AyalaAún no hay calificaciones

- Epistemologia MedievalDocumento3 páginasEpistemologia MedievalFabian Ayala100% (1)

- Etano 1Documento9 páginasEtano 1Fabian AyalaAún no hay calificaciones

- Term Odin Á MicaDocumento16 páginasTerm Odin Á MicaFabian AyalaAún no hay calificaciones

- Por Que Holanda Se Le Denomina Paises BajosDocumento62 páginasPor Que Holanda Se Le Denomina Paises BajosFabian AyalaAún no hay calificaciones

- MecánicaDocumento5 páginasMecánicaFabian AyalaAún no hay calificaciones

- Las 10 Maquinas Más Grandes Del MundoDocumento11 páginasLas 10 Maquinas Más Grandes Del MundoFabian AyalaAún no hay calificaciones

- Cinco DinastíasDocumento7 páginasCinco DinastíasFabian AyalaAún no hay calificaciones

- MicrómetroDocumento16 páginasMicrómetroAmaya FábianAún no hay calificaciones

- Qué Es Epistemologí1Documento1 páginaQué Es Epistemologí1Hector Gonzalez SameAún no hay calificaciones

- EpistemologíaDocumento12 páginasEpistemologíaFabian AyalaAún no hay calificaciones

- Apología CristianaDocumento2 páginasApología CristianaFabian AyalaAún no hay calificaciones

- Estanislao Zuleta - Elogio de La DificultadDocumento8 páginasEstanislao Zuleta - Elogio de La DificultadPedro PérezAún no hay calificaciones

- MétodoRutaCríticaDocumento2 páginasMétodoRutaCríticaFabian AyalaAún no hay calificaciones

- Hongos VenenososDocumento20 páginasHongos VenenososFabian AyalaAún no hay calificaciones

- IntroducciónDocumento6 páginasIntroducciónFabian AyalaAún no hay calificaciones

- FábricaDocumento2 páginasFábricaFabian AyalaAún no hay calificaciones

- Métodos de Separación de FasesDocumento6 páginasMétodos de Separación de FasesFabian AyalaAún no hay calificaciones

- Vehículo SolarDocumento6 páginasVehículo SolarFabian AyalaAún no hay calificaciones

- Animales ExtrañosDocumento11 páginasAnimales ExtrañosFabian AyalaAún no hay calificaciones

- Nuevo MundoDocumento3 páginasNuevo MundoFabian AyalaAún no hay calificaciones

- MilagroDocumento7 páginasMilagroFabian AyalaAún no hay calificaciones

- Impacto AmbientalDocumento11 páginasImpacto AmbientalFabian AyalaAún no hay calificaciones

- Impacto AmbientalDocumento11 páginasImpacto AmbientalFabian AyalaAún no hay calificaciones

- El Eclipse - CUENTODocumento1 páginaEl Eclipse - CUENTOcensetentaycuatro9802100% (3)

- Materiales ElectricaribeDocumento38 páginasMateriales ElectricaribeEdison TorresAún no hay calificaciones

- Tipos de Máqinas ExtrusorasDocumento4 páginasTipos de Máqinas Extrusorasgbrfab100% (3)

- BrazingDocumento18 páginasBrazingMelendez Valencia Gerson100% (1)

- Presupuesto de ColegioDocumento28 páginasPresupuesto de ColegioDeyvi Yacolca Vilcapoma100% (1)

- Procesos de conformado sin arranque de virutaDocumento17 páginasProcesos de conformado sin arranque de virutaMisael LopeezAún no hay calificaciones

- Clase1 PDFDocumento25 páginasClase1 PDFjairoAún no hay calificaciones

- Morteros y HormimgonesDocumento8 páginasMorteros y HormimgonesEvelyn Peña DíazAún no hay calificaciones

- Ra2 063 PDFDocumento3 páginasRa2 063 PDFjevmcuAún no hay calificaciones

- Precioparticularinsumotipovtipo2 A1Documento2 páginasPrecioparticularinsumotipovtipo2 A1Ysiderio Llanos cercadoAún no hay calificaciones

- ArenaDocumento5 páginasArenaAdriana Galindo TavaraAún no hay calificaciones

- Apunte CubiertasDocumento39 páginasApunte CubiertasAntoni Perez HAún no hay calificaciones

- Hendrix Especificacion 15kv 46kvDocumento11 páginasHendrix Especificacion 15kv 46kvtoro chircaAún no hay calificaciones

- Diseño de Nodos.Documento14 páginasDiseño de Nodos.Jean NavaAún no hay calificaciones

- Lentes Alpine protección UVDocumento20 páginasLentes Alpine protección UVJose AdarmesAún no hay calificaciones

- Acu Instalaciones SanitariasDocumento13 páginasAcu Instalaciones SanitariasAnonymous Vby9o8eg1Aún no hay calificaciones

- Weberfloor DesignDocumento3 páginasWeberfloor DesignJean-guillaume AllemannAún no hay calificaciones

- Analisis de Costos Unitarios Saneamiento de LatapuquioDocumento19 páginasAnalisis de Costos Unitarios Saneamiento de LatapuquiojackAún no hay calificaciones

- Fa, FH 97aDocumento2 páginasFa, FH 97aMary Huaylla AAún no hay calificaciones

- Concept OsDocumento22 páginasConcept Ossoy LiraAún no hay calificaciones

- ExportacionDocumento61 páginasExportacionErick CuellarAún no hay calificaciones

- Hidratación Del CementoDocumento9 páginasHidratación Del CementoAymarRaúlPortilloCazorlaAún no hay calificaciones

- Defenza RivereñaDocumento2 páginasDefenza RivereñaNexon Frank Mamani AdcoAún no hay calificaciones

- Arnés Multipropósito Dieléctrico 4 Argollas Con RecubrimientoDocumento1 páginaArnés Multipropósito Dieléctrico 4 Argollas Con RecubrimientoEDUIN RICARDO QUINTERO CAMPILLOAún no hay calificaciones

- Soldadura ExotA Rmica CadweldDocumento20 páginasSoldadura ExotA Rmica CadweldSegundo Hipolito Yovera ToctoAún no hay calificaciones

- PP y PSDocumento3 páginasPP y PSMiranda BenavidesAún no hay calificaciones

- Conexiones MaterialesDocumento2 páginasConexiones MaterialesElizabeth Martinez MoralesAún no hay calificaciones

- Informe de Ensayo Oficial #268075Documento1 páginaInforme de Ensayo Oficial #268075Volcano ConstruccionesAún no hay calificaciones

- TesisDocumento193 páginasTesisthis4u_xd100% (1)

- ResumenDocumento5 páginasResumenGabriela Alejandra Alava VelezAún no hay calificaciones

- Precios unitarios de obras de construcciónDocumento132 páginasPrecios unitarios de obras de construcciónPedro Cuzco ZúñigaAún no hay calificaciones