Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Hornos

Cargado por

Ricardo CamarenaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Hornos

Cargado por

Ricardo CamarenaCopyright:

Formatos disponibles

Hornos Electricos Producen temperaturas muy elevadas y son los ms indicados para la desulfuracin y desfosforacin de la fundicin y para la obtencin

de aceros especiales, porque en ellos el metal que se elabora se haya libre de todo cuerpo extrao (aire, gas, carbn, etc.). Son evidentes algunas de las ventajas del calentamiento elctrico que se sealan a continuacin: 1.- Ausencia de humos de combustin. 2.- Mejores condiciones de trabajo alrededor del horno y ambientales por el exterior. 3.- Mayor seguridad del personal. 4.- Posibilidad de mantener los hornos sin vigilancia fuera de las horas de trabajo por eliminacin del peligro de explosiones. 5.-Ms simple utilizacin de las fibras cermicas como aislamiento del horno. 6.- Gran elasticidad de funcionamiento y sencilla automatizacin de los hornos Los hornos industriales son los equipos o dispositivos utilizados en la industria, en los que se calientan los materiales y las piezas o elementos colocados en su interior por encima de la temperatura ambiente. El objeto de este calentamiento puede ser muy variado, por ejemplo: - Alcanzar la temperatura necesaria para que se produzcan las reacciones qumicas necesarias para la obtencin de un determinado producto. - Cambios de estado (Fusin de los metales y vaporizacin). - Ablandar para una operacin de conformado posterior. - Tratar trmicamente para impartir determinadas propiedades. - Recubrir las piezas con otros elementos, operacin que se facilita frecuentemente operando a temperatura

superior a la del ambiente (Vitrificado de los productos cermicos). En el trabajo de los metales, la temperatura desempea un papel de gran importancia. Las temperaturas elevadas vuelven ms blandos la mayora de los metales, capacitndolos para las operaciones de deformacin por flexin, forja, estampacin, extrusin o laminacin. Las temperaturas todava ms elevadas funden los metales y tambin eliminan la acritud de los mismos; el proceso de calentamiento de los metales con este fin, enfriando despus de modo que no se produzca ninguna deformacin, se conoce como recocido. La elevacin de la temperatura por encima de un cierto punto crtico, seguida de un enfriamiento brusco, vuelve el acero ms duro y resistente pero con una ductilidad menor. Un nuevo calentamiento a una temperatura inferior al punto crtico disminuye la dureza y aumenta la ductilidad. Se conoce como tratamiento trmico el proceso completo que tiene por objeto producir unas propiedades fsicas deseadas, controlando la estructura cristalina. Las operaciones industriales abarcan una amplia gama de temperaturas, las cuales dependen del material a calentar y tambin (para un material dado) del objeto del proceso de calentamiento y de las operaciones subsiguientes. La tabla 10.1.1 contiene con cierta aproximacin las temperaturas de calentamiento de algunos materiales y procesos.

Horno de Arco electrico

o o o o o o o o

Los hornos de fusin ms comunes son los de tipo de arco elctrico. En este tipo de hornos, el arco pasa entre los electrodos a travs de la chatarra. La corriente se suministra a los electrodos por medio de un transformador que regula el voltaje y los parmetros de la corriente de cada estadio de fusin. El diseo de un horno se estudia para: Coladas libres de escoria. Una larga vida de los electrodos. Una buena homogeneizacin del acero lquido. Facilitar el cambio de refractarios. Funcionar fcilmente por medio de un sistema integrado de combustin, post combustin, inyeccin de oxgeno e inyeccin de carbono. Tomar decisiones de acuerdo con la mejor utilizacin de energa. Reducir prdidas de calor por medio de un diseo adecuado de paneles. Funcionar con arcos largos y estables y con baja intensidad de corriente de electrodos.

3. HORNOS ELECTRICOS DE ARCO Se utilizan, principalmente, para la fabricacin de acero a partir de chatarra y/oprerreducido.En un horno elctrico de arco (H.E.A.) se pueden distinguir 3 partes fundamentales: .Parte mecnica Compuesta de:-Cuba.-Anillos de bveda.-Plataforma.-Mecanismo de basculacin.-Brazos portaelectrodos y columnas.-Mecanismo de accionamiento de electrodos.-Superestructura.-Vigas de suspensin de bveda.-Mecanismo de elevacin y giro de bveda. .Parte elctrica Compuesta de:-Seccionador de entrada.-Interruptor general.-Transformador de potencia, (reductor de tensin).-Paneles de mando y control.-Embarrado secundario.Batera de condensadores. .Elementos complementarios -Circuito hidrulico.-Equipo de regulacin.

Antecedentes El primer horno elctrico de arco se desarroll por el francs Paul Hroult, con una planta comercial establecida en EE. UU. en 1907. En principio, el acero obtenido por horno elctrico era un producto especial para la fabricacin de mquinas herramienta y de acero resorte. Tambin se utilizaron para preparar carburo de calcio para las lmparas de carburo. En el s. XIX, el horno de arco elctrico se empez a emplear en la fundicin de hierro. Sir Humphry Davy llev a cabo una demostracin experimental del horno en 1810; el mtodo de soldadura por arco elctrico fue investigado por Pepys en 1815; Pinchon itent crear un horno electrotrmico en1853; y, en 1878 - 79, Wilhelm Siemens patent el horno de arco elctrico. El horno elctrico deStessano era un horno de arco que rotaba para mezclar la colada. Los hornos de arco elctrico fueron utilizados en la Segunda Guerra Mundial para la produccin de aleaciones de acero, fue despus cuando la fabricacin de acero por este mtodo comenz a expandirse. El bajo coste en relacin a su capacidad de produccin permiti establecerse nuevas aceras en Europa en la postguerra, y tambin permiti competir en bajo coste con los grandes fabricantes de Estados Unidos, tales como Bethlehem Steel y U.S. Steel, con productos de viguera, embarrados, cables y laminados para el mercado estadounidense. Cuando Nucor, que ahora es uno de los mayores productores de acero de los Estados Unidos,1 decidi entrar en el mercado de aceros alargados en 1969, comenzaron con una acera pequea, en cuyo interior se encontraba el horno de arco elctrico, y que pronto le siguieron otros fabricantes. Mientras Nucor creca rpidamente a lo largo de la costa este de los Estados Unidos, las empresas que le seguan con operaciones mercantiles localizadas para aceros alargados y viguera, donde el uso del horno de arco elctrico permita flexibilidad en las plantas de produccin, adaptndose a la demanda local. Este mismo patrn fue seguido en otros pases, en donde el horno de arco elctrico se utilizaba principalmente para produccin de viguera. En 1987, la compaa Nucor tom la decisin de expandir su negocio en el mercado de productos laminados, utilizando para ello el horno de arco elctrico.2 El hecho de que un horno de arco elctrico use acero procedente de chatarra como materia prima tiene un impacto en la calidad de un producto laminado, debido al control de calidad limitado sobre las impurezas que contienen un acero procedente de chatarra.

También podría gustarte

- CONCRETO Problemas, Causas y SolucionesDocumento5 páginasCONCRETO Problemas, Causas y SolucionesmaraliciaAún no hay calificaciones

- Ordenes Especifica de TrabajoDocumento44 páginasOrdenes Especifica de TrabajoLesc Eliza SorAún no hay calificaciones

- ESTANDARIZACIONDocumento5 páginasESTANDARIZACIONHola Soy DavidAún no hay calificaciones

- Instructivo COADocumento102 páginasInstructivo COAJuan Francisco Aguillon HernandezAún no hay calificaciones

- Como Hacer Una Logia ExteriorDocumento6 páginasComo Hacer Una Logia ExteriorOscArqOsocosAún no hay calificaciones

- Tarea ManufacturaDocumento3 páginasTarea ManufacturaRuth Pulido0% (1)

- Economia de Escala y Minimos CuadradosDocumento16 páginasEconomia de Escala y Minimos CuadradosdanteAún no hay calificaciones

- TempladoDocumento15 páginasTempladoStefanyAún no hay calificaciones

- Edificios industriales: tipos, techo e importancia de la ventilaciónDocumento20 páginasEdificios industriales: tipos, techo e importancia de la ventilaciónWalyerAún no hay calificaciones

- RECICLAJEDocumento21 páginasRECICLAJEMarcelo IvanAún no hay calificaciones

- Estrategia logística del justo a tiempo para crear ventajas competitivas en las organizacionesDocumento4 páginasEstrategia logística del justo a tiempo para crear ventajas competitivas en las organizacionesObed RamirezAún no hay calificaciones

- Primeros inventos industrialesDocumento5 páginasPrimeros inventos industrialesYainer JimenezAún no hay calificaciones

- Catálogo de arneses y equiposDocumento13 páginasCatálogo de arneses y equiposSantiago CarrascoAún no hay calificaciones

- La Industria Alemana de La FundiciónDocumento5 páginasLa Industria Alemana de La FundiciónFranklin Charca MamaniAún no hay calificaciones

- Gremios financieros ColombianosDocumento23 páginasGremios financieros ColombianosDiego Mauricio TorresAún no hay calificaciones

- PL UCH SIG 03 - Plan de Manejo Ambiental IESADocumento17 páginasPL UCH SIG 03 - Plan de Manejo Ambiental IESAGABRIELA GUERREROSAún no hay calificaciones

- c300 RCCP Guide Spec 2-06-15 - EspañolDocumento16 páginasc300 RCCP Guide Spec 2-06-15 - EspañolGuillermo Robayo CastroAún no hay calificaciones

- Solucionario Practica Calificada 12-05-06Documento6 páginasSolucionario Practica Calificada 12-05-06Carlos QuispeAún no hay calificaciones

- ACERO DE REFUERZO F'y 210 KG - cm2-OKDocumento5 páginasACERO DE REFUERZO F'y 210 KG - cm2-OKAngel ZorrillaAún no hay calificaciones

- Tarea 8 - Lean M Falta FotosDocumento13 páginasTarea 8 - Lean M Falta FotosMarco Antonio Zevallos RamosAún no hay calificaciones

- Modelo DAP para producción de cilindrosDocumento2 páginasModelo DAP para producción de cilindrosraulAún no hay calificaciones

- Primer Informe de Laboratorio Manufactura San MarcosDocumento30 páginasPrimer Informe de Laboratorio Manufactura San MarcosPaul IllaAún no hay calificaciones

- Pararrayos y electrodos de puesta a tierraDocumento50 páginasPararrayos y electrodos de puesta a tierraHatsiri LeegAún no hay calificaciones

- Clase #3 - Biotecnología y Bioseguridad - Dra - Emma Suárez CastilloDocumento21 páginasClase #3 - Biotecnología y Bioseguridad - Dra - Emma Suárez CastilloJuan Roberto Munayco MendietaAún no hay calificaciones

- Aplicaciones de El CompresorDocumento2 páginasAplicaciones de El CompresorMoises Benitez Alvarez100% (1)

- Impacto de La Revolucion Industrial en Los RRHHDocumento15 páginasImpacto de La Revolucion Industrial en Los RRHHNoemy NavasAún no hay calificaciones

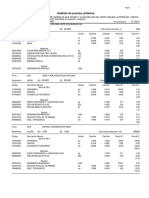

- Análisis precios construcción sistema agua potableDocumento15 páginasAnálisis precios construcción sistema agua potableLenin M. Tucto TarazonaAún no hay calificaciones

- Procesos de Fabricacion y Manejo de MaterialesDocumento280 páginasProcesos de Fabricacion y Manejo de Materialesvictor100% (2)

- GuardacabosDocumento10 páginasGuardacabosricardofigu20Aún no hay calificaciones

- Caracteristicas BroncesDocumento4 páginasCaracteristicas BronceselavayenAún no hay calificaciones