Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Las Fallas en Los Engranajes

Cargado por

Renzo VidalDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Las Fallas en Los Engranajes

Cargado por

Renzo VidalCopyright:

Formatos disponibles

INGENIERIA MECANICA

Las fallas en los engranajes

En este artculo se presenta un resumen de la forma en que trabajan los engranajes de evolvenle haciendo nfasis en las caracteristicas de la rodadura y el deslizamiento que se suceden a travs del engrane y su influencia en las fallas de los dientes. Se analizan las principales formas de falla, sus causas y la forma en que pueden ser evitadas. Este articulo es extractado del trabajo: Funcionamiento y anlisis de fallas de los engranajes que fue presentado en las "Terceras Jornadas Nacionales sobre Mantenimiento" organizadas por ACIEM - Cundinamarca y obtuvo el segundo premio MVA a la Ingeniera de Mantenimiento.

LUIS EDUARDO BENITEZ HERNANDEZ Ingeniero Mecnico Profesor Asociado Universidad Nacional de Colombia

FIGURA 1. Evolvente

Cilindro de base

FIGURA 2. Evolvente

El objetivo fundamental de una transmisin por medio de ruedas dentadas es transmitir un movimiento con una relacin constante de velocidades Para lograrlo se le puede dar a los perfiles de los dientes una forma tal que se garantice el cumplimiento de esta condicin Se pueden utilizar los perfiles cicloidales. de evolvente y de Nvikov El ms utilizado universalmente es el perfil de evolvente de crculo, que es la curva descrita por un punto

40 Ingenieria e Investigacin

INGENIERIA MECANICA

Cilindro

de base

Cilindro

FIGURA 3. Construccin de la lnea de engrane por puntos.

de base

deuna recta generatriz que rueda sin deslizar sobre un crculo llamado crculo base (Figura 1) Tambin se puede decir que la evolvente es la curva descrita por el extremo de una cuerda que se desenrrolla del circulo base (Figura 2) LINEA DE ENGRANE Supongamos que en un Instante determinado los dientes de dos ruedas estn en contacto en el punto O (Figura 3). Al girar la rueda 1, tambin gira la rueda 2. Los dientes de ambas ruedas se mueven y su contacto se produce en nuevos puntos 1, 2, 3, etc. Al unir estos puntos por una curva suave se obtiene la llamada "lnea de engrane". Podemos definir la lnea de engrane como el lugar geomtrico de los puntos de contacto de los dientes de dos ruedas en un plano fijo. Esta lnea por lo general pasa por el punto primitivo. Cuando se trata de engranajes de evolvente (Flgul"a 4) la lnea de engrane es una lnea recta y coincide con la normal NN a los perfiles de los dientes. Esta lnea pasa por el punto primitivo P y forma con la perpendicular a la lnea de centros el ngulo a llamado ngulo de presin. La trayectoria del contacto es la recta AB y dado que AB es la lnea generadora de la evolvente de cada rueda, ser normal a los perfiles en todos los puntos de contacto y adems ocupar siempre la misma posicin en virtud de que es tangente a los dos crculos base. FUNCIONAMIENTO DE LOS ENGRANAJES DE EVOLVENTE En la Figura 5 se puede observar el funcionamiento de dos engranajes encastrados. La lnea AB es la trayectoria del contacto que, como ya se dijo. en los engranajes de evolvente es una lnea recta. El inicio del contacto (punto a) ocurre donde el crculo de adendo del engranaje conducido corta la lnea AB que tambin se conoce como lnea de accin y el fin del contacto (punto b) est en la interseccin del crculo de adendo de la rueda conductora con la misma lnea de accin. La lnea ab se conoce como longitud de accin. En el tramo aP se efecta la accin de aproximacin yen el tramo Pb se efecta la accin de receso o de alejamiento La experiencia

FIGURA 4.

Lnea de engrane

Indica que la friccin entre los dientes durante el receso que en la aproximacin

es menor

El perfil conductor corta su crculo primitivo al inicio y al final del contacto en los puntos d y e respectivamente: al arco de se le llama arco de accin Para la rueda cond ucida el arco de accin es fg Estos dos arcos deben ser siempre Iguales para que exista rodadura pura en los crculos primitivos Los arcos dP yfP son los arcos de aproximacin y los arcos Pe y Pg son de alejamiento Las longitudes de los dos arcos de entrada son Iguales lo mismo que los de salida, pero las longitudes de los arcos de entrada y de salida para cada rueda no son necesariamente Iguales.

Engranaje 2

r,

Engranaje

1 (motor)

FIGURA 5.

Funcionamiento

de los enqranajas

de svolvente 41

Ingeniera e Investigacin

INGENIERIA MECANICA

Una caracterstica Importante del arco de accin es que nunca debe ser menor que el paso circular, ya que una pareja de dientes cesara el contacto antes de que la siguiente lo iniciase y no existira la continuidad que se necesita en este tipo de transmisin. Los ngulos () son los ngulos ele accin. los ngulos f3 son de aproximacin y los y son de alejamiento. Durante el engrane se presentan momentos en que hay dos parejas de dientes en contacto y otros en los cuales una sola pareja hace contacto. Es importante

conocer permite dientes.

bien estos ltimos puntos ya que sto estimar la capacidad de carga de los

En la Figura 6 se observan cinco etapas del contacto de los dientes de una pareja de ruedas dentadas. En el primer cuadro se muestra el primer contacto (O-O) entre dos dientes cualesquiera: se ve que la pareja anterior de dientes todava est en contacto. En el segundo cuadro el contacto ha avanzado a la posicin 3-3, que es aproximadamente el comienzo

FIGURA 42 Ingenieria e Investigacin

6.

Contacto de los dientes de evolvente.

INGENIERIA MECANICA

termina su contacto (ltimo cuadro) haydos parejas de dientes soportando la carga; luego viene la regin de contacto de un par y este ciclo se repite continuamente para todas las parejas de dientes. DESLIZAMIENTO Los perfiles de las curvas de evolvente ruedan acompaados de un deslizamiento. La velocidad de deslizamiento Vd en un punto cualquiera del engrane est dada por

FIGURA 7. Velocidad de deslizamiento para engranajes rectos, cnicos

y helicoidales.

Siendo W1 y W2 las velocidades angulares de la rueda y el pin, respectivamente, P el punto primitivo y PM la _distancia de este punto al de contacto medido sobre la lnea de engrane. Se usa el signo (+) en engranajes exteriores y el Signo (-) en engranajes Interiores. Las Figuras 7, 8 Y 9 muestran cmo se presenta el deslizamiento en los diferentes tipos de engranajes. Como caso especial se debe tener en cuenta que el deslizamiento en los engranajes sinf in-cor ona est a lo largo del diente, lo cual dificulta la formacin de una buena pelcula lubricante. En los engranajes hipoidales se presenta este mismo fenmeno pero en menor escala. La Figura 10 muestra un resumen de la forma en que se presentan el deslizamiento (S) y la rodadura (R) a lo largo de toda la trayectoria de engrane de las dos ruedas. La Figura 11 muestra cmo varan las velocidades en las dos ruedas y cmo se obtiene la velocidad de deslizamiento para toda la trayectoria del engrane. En la parte superior se muestra cmo varan las cargas sobre los dientes. Se observa un aumento repentino en el punto ms bajo de contacto de una sola pareja de dientes y una disminucin en el punto ms alto de una sola pareja de dientes, ya que all nuevamente hay dos parejas que estn repartindose la carga En la figura 12 se comparan las velocidades de deslizamiento en los engranajes helicoidales e hipoidales. En stos ltimos siempre hay deslizamiento presente y se debe al descentr arniento de los ejes. Esta situacin es an ms crtica en los engranajes sinfin-cor ona ya que presentan el mximo descentramiento admisible. FALLAS Las formas en que puede fallar un engranaje son muy diversas, pero pueden determinarse con un detenido anlisis ya que cada tipo de falla deja una pista caracterstica en los dientes. Se pueden distinguir CinCO tipos de fallas a saber Desgaste Fatiga superficial FlUJO plstico Rotura de los dientes Fallas combinadas

Ingeniera e Investigacin 43

FIGURA 8. Diagrma de velocidades en los engranajes cruzados.

I I

-"'1

V"

V2: velocidades perifricas del tornillo sin fin y la rueda, respectivamente. Vd: velocidad de desplazamiento. V, Vd =_ cosil sin fin

FIGURA 9. Diagrama de velocidades en el engrane tornillo corona.

del contacto de una sola pareja de dientes ya que la pareja anterior est terminando su contacto. El tercer cuadro muestra el contacto en la posicin 4-4 que corresponde al punto primitivo. El cuarto cuadro muestra el avance del contacto a la posicin 5-5 que corresponde al final del contacto de una sola pareja de dientes ya que la siguiente lo est iniciando en este momento. Desde este momento hasta cuando la pareja que ha venido observando

INGENIERIA

MECANICA

Comienzo

del contacto ~ida

Fi nal del contacto

Condu~

-Conductora Direccin del deslizamiento" Sobre la raz" (Debajo de la L.P.) Abajo Arriba Sobre la cabeza" (Encima ce la L.P) Arriba Abajo Con respecto a la L. P. Alejndose Acercndose

Direccin dela rodadudra" Conductora Conducida Arriba Abajo

Arriba, acercndose a la cresta. Abajo, acercndose a la raz. Deslizamiento negativo - la rodadura y el deslizamiento son en sentidos opuestos.

+' Deslizamiento positivo -

la rodadura y el deslizamiento

son en el mismo sentido.

FIGURA 10. Movimientos en el engrane.

FALLAS POR DESGASTE El desgaste se puede definir como el deterioro que sufren los dientes y por el cual son removidos de sus superficies capas de metal de manera ms o menos uniforme. Esta clase de desgaste reduce el espesor del diente y causa muchas veces grandes cambios en el perfil del mismo. Las causas ms comunes del desgaste en los dientes de los engranajes son, el contacto de metal contra metal por fallas de la pelcula lubricante entre los dientes, la presencia de partculas abrasivas en el aceite, desplazamiento de la pelcula de aceite en el rea de contacto ocasionando un desgaste rpido o la formacin de estriado y el desgaste de orgen qumico provocado por la composicin del aceite y de sus aditivos. Existen diferentes tipos de desgaste se pueden nombrar: Desgaste pulimentado Aqu las rugosidades caractersticas del proceso de trabajo a mquina son sometidas a un proceso de asentamiento de los engranajes (perodo de ajuste).

44 Ingenieria e Investigacin

en donde las superficies se ajustan y se pulen entre s. Este pulimentado se causa por un contacto metal-metal durante la operacin; ocurre en aplicaciones de baja velocidad y de lubricacin cercana a la lmite. Cuando una pelcula de aceite entre dos superficies es ms delgada que la altura combinada de las irregularidades sobre las superficies opuestas ocurre contacto metlico. Esta condicin se conoce como lubricacin lmite o a pelcula delgada. Este desgaste no es necesario evitarlo y cuando se ha logrado, se debe utilizar un lubricante de mayor viscosidad, reducir la temperatura de operacin y lograr una reduccin sustancial de la carga. Desgaste moderado y excesivo En el desgaste moderado se observa que hay remocin de metal en el adendo y dedendo de ambas superficies, mas no en la lnea de paso que permanece intacta. La presencia de este tipo de desgaste se debe a que los engranajes trabajan con lubricacin lmite o existe contaminacin en el lubricante. Este desgaste puede avanzar a excesivo

entre los cuales

INGENIERIA MECANICA

FIGURA 13. Desgaste excesivo.

FIGURA 11. Condiciones

del contacto

para engranajes

rectos. FIGURA 14. Desgaste abrasivo.

u c: u

<{

Q)

1 o

/q,'" fif ."tI /9. /~ /

-

Crculo primitivo Crculo base Diente

u c:

Q)

o

Q)

\ <,

Velocidad de deslizamiento

.....

FIGURA 12. Deslizamiento sobre los dientes de los engranajes.

FIGURA 15. Desgaste abrasivo. Ingenierla e Investigacin 45

INGENIERIA MECANICA

con una rata de progreso tal que no se cumplir la vida de diseo del engranaje. Los dientes presentan una considerable cantidad de material removido en la superficie (Figura 13). En este tipo de desgaste la lnea de paso queda pronunciada y se presenta el peligro de picaduras. Tambin se destruye el perfil original del diente crendose elevadas cargas dinmicas sobre los dientes. Este desgaste puede ser causado por una pelcula de lubricante muy delgada para la carga aplicada. por la presencia de finas partculas abrasivas en el lubricante o cargas de vibracin severas. Desgaste abrasivo Se pude distinguir por dejar zonas planas y gastadas que interrumpen el perfil del diente. Comienza en la parte inferior de contacto de un solo diente. termina en la lnea de paso y comienza de nuevo all para terminar en el punto de contacto ms alto de un solo diente. Se presenta as por las elevadas cargas que se suceden en esos sectores y por el grado de deslizamiento que se produce. Los lomos prominentes en la lnea de paso y cerca del punto inferior de contacto identifican el desgaste abrasivo. Tambin se puede identificar por rayas o marcas radiales en la direccin del deslizamiento de los dientes (Figuras 14 y 15). Este desgaste se produce por la presencia de elementos extraos en el lubricante: por tanto. cuando se observan las huellas caractersticas de este desgaste. se deben revisar los filtros. comprobar si hay sedimentos en el compartimiento del lubricante y en fin. hacer los cambios de aceite tratanto de desalojar todo elemento extrao que pueda convertirse en elemento abrasivo. Desgaste corrosivo Es un deterioro de la superficie por accin qumica. Se caracteriza por una gran cantidad de picaduras muy pequeas distribuidas uniformemente sobre la superficie de trabajo del engranaje. Estas picaduras se deben a la afinidad por el vapor de agua de algunos aditivos de los aceites de extrema presin (E.P) y a la accin de otras sustancias demasiado corrosivas. Desgaste adhesivo Tambin se le conoce como escoriado. Es un desgaste muy rpido de los dientes que se causa por grandes fuerzas adhesivas desarrolladas por el contacto de los dientes. Cuando la pelcula de aceite no previene el contacto de las superficies en engrane. ocurre del desgaste adhesivo. Debido a la rugosidad superficial de los dientes hay puntos de una superficie que tocan puntos de la otra. Este contacto metal-metal origina altas temperaturas localizadas en los puntos de contacto resultando en el solda miento de las dos superficies. Como el movimiento deslizante continua. las superficies soldadas se rompen y apartan: sin embargo. el rompimiento no tiene lugar en la interfase original. Las partculas de desgaste se adhieren a la superficie a la cual son transferidas y eventualmente se rompen. Despus de repetidos ciclos del proceso de soldadura y fractura. la superficie se deteriora yel

46 Ingenieria e Investigacin

desgaste se acelera. El escoriado generalmente ocurre cerca a la cabeza del diente del pin donde la carga del diente y la velocidad de deslizamiento son mayores. El lubricante puede tener un marcado efecto en el escoriado. Para prevenirlo el aceite debe tener suficiente viscosidad para mantener una pelcula lubricante. Es ms deseable una pelcula de alta resistencia. Los aditivos de extrema presin pueden prevenir el escoriado. No obstante que el escoriado se inicia por fallas de lubricacin. existen muchos otros factores independientes del aceite capaces de influir en la resistencia final de las superficies engranantes. entre las que figuran la presin entre las superficies de engrane de los dientes. las propiedades de los materiales. los acabados y tratamientos aplicados a las superficies y las velocidades de friccin entre dichas superficies. Las fallas por escoriado son de difcil anlisis y se pueden presentar en varias formas:

FIGURA 16. Rayado severo.

Rayado y escoriado Son deterioros por frotamiento. Se reconoce por la presencia de un nmero de rayas ligeras o pequeas zonas de atascamiento en la superficie del diente (Figura 16). Estas rayas por lo general se deben a puntos altos en la superficie correspondiente entre los dientes de los engranajes. La friccin entre estos puntos crea elevadas temperaturas locales que evitan la formacin de la pelcula de aceite. En el contacto resultante de metal a metal. los puntos en relieve se desgastan y la carga se distribuye ms uniformemente en la superficie de los dientes.

FIGURA 17. Escoriado destructivo.

INGENIERIA MECANICA

El rayado y el desgaste asociados a menudo conducen a picaduras serias, indicando que el lubricante no es apropiado para las cargas y velocidades a que se est sometiendo. Las picaduras se deben controlar ya que pueden conducir a averas serias en el diente. Escoriado moderado sobre

Se observa en los dientes en forma de parches el adendo. el dedendo o ambos. Escoriado destructivo

Los engranajes que funcionan con carga desarrollan esfuerzos superficiales constantes y SI las cargas tienen la suficiente intensidad y el ciclo de esfuerzos se repite con bastante frecuencia, sobreviene la fatiga en algunos fragmentos de metal en la superficie, dando origen a las picaduras La falla por fatiga muestra la superficie marcada por pequeas picaduras que se pueden descubrir al frotar la superficie con un objeto afilado. En los casos avanzados, las picaduras se extienden y se conectan produciendo fallas por escoriacin. Hay diversos lugares propicios para el picado. Los piones helicoidales de dureza media y de 20 o ms dientes se pican a lo largo de la lnea primitiva La rueda tambin se puede picar, pero si tiene una dureza cercana a la del pin y tiene el mismo tratamiento trmico, ser este ltimo el que presente mayor picado: hay dos razones para esto: el pin es ordinariamente el conductor y los sentidos del deslizamiento se alejan de la lnea primitiva, no as en el conducido donde estos se acercan hacia la lnea primitiva. La Figura 18 muestra cmo el movimiento deslizante en el conductor tiende a empujar el metal hacia afuera de la lnea primitiva. Esta deja la lnea primitiva ms alta y tambin tiende a estrechar el metal en ella. En la rueda, el deslizamiento tiende a comprimir el metal en la lnea primitiva Las grietas que se forman cuando una superficie es severamente cargada tienden a intersectarse en la lnea primitiva del cond uctor. mientras en el conducido no sucede esto. Adems, el pin, siendo ms pequeo, tiene ms ciclos de operacin que la rueda. La pendiente de la curva de fatiga hace la parte con mayor nmero de ciclos la ms apta para fallar. Cuando la rueda conduce al pin y tiene su misma dureza, sta tiende a picarse primero. En las puntas y races de los dientes hay dos pares de stos compartiendo la carga. En muchos casos el mximo esfuerzo de Hertz calculado (esfuerzo compresivo) ocurrir en la posicin ms baja del Metal sobresaliente

Muestra rayas radiales muy definidas y marcas de desgarramiento en la direccin del deslizamiento (Figura 17) Algunas veces el material ha sido removido radial mente sobre la punta de los engranajes: adems hay indicios de que ha habido remocin de material arriba y abajo de la lnea de paso, la cual se nota pronunciada El perfil se destruye por completo y el engranaje queda inservible. Se debe utilizar lubricantes que soporten ms carga, velocidad y condiciones de alta temperatura del engrane. Se pueden agregar aditivos de extrema presin. Escoriado Similar al escoriado localizado

moderado.

FATIGA SUPERFICIAL Esta falla ocurre incluso con lubricacin adecuada y una pelcula ininterrumpida de aceite: es el resultado de esfuerzos repetidos en la superficie del engranaje hasta que se forma una grieta en la superficie o cerca de ella. La grieta aumenta progresivamente hasta que se rompe un pequeo pedazo del engranaje y deja una picadura en la superficie. Como esto ocurre despus de muchos millones de ciclos de esfuerzo, las fallas por fatiga por lo general resultan evidentes solo despus de prolongados servicios. Esto contrasta con el desgaste y la escoriacin que pueden comenzar en forma rpida

Perfiles originales Grietas en la superficie Relieve de metal "x /;

Mxima cantidad de metal perdido

Curvatura cncava

Note como coinciden el dao y los sentidos de deslizamiento. Dao tpico de perfiles del diente.

FIGURA 18. Efectos de los sentidos de deslizamiento sobre la superficie del diente. Ingeniera e Investigacin 47

INGENIERIA MECANICA

pin donde una pareja de dientes soporta toda la carga. Si este esfuerzo es mucho mayor que el de la lnea primitiva. puede ocurrir picado en esta regin. Debido a los efectos del deslizamiento. las condiciones en este punto no son muy difciles y el picado no partir de aqu a menos que la diferencia entre los esfuerzos de este punto y la lnea primitiva sea significativa. El esfuerzo de Hertz mximo en la rueda ocurrir en su adendo. ya que es el que entra en contacto con el dedendo del pin. El pin suele tener mayor tendencia a picarse en el dedendo y la rueda en el adendo. Los ensayos hechos muestran que las superficies de los engranajes son ms aptas a fallas cuando el deslizamiento tiene una direccin negativa que cuando es positiva (vase Figura 10). El deslizamiento negativo ocurre 'en el dedendo del pin y la rueda. mientras que en las regiones del adendo el deslizamiento es positivo. Para piones pequeos el radio de curvatura del perfil de evolvente en el crculo base es cero. Significa que los esfuerzos en la superficie tienden a infinito (aun cuando hay dos pares de dientes soportando la carga). El resultado de transmitir una carga elevada cerca del crculo base es un rpido martilleo y el picado del metal hasta que esta regin crtica no soporte una carga apreciable. La presencia de picaduras generalmente significa que el diseo del engranaje no corresponde a la capacidad de carga que se transmite; en casos como ste se puede aumentar la dureza superficial o cambiar el material por uno nitrurizado de alta capacidad de resistencia o por otro carburado superficialmente. En la mayora de los casos se hace necesario un rediseo del engranaje. La fatiga superficial puede encontrarse en las siguientes formas: Picado inicial Se presenta en pequeas reas sobreesforzadas y cuando se redistribuye la carga. el picado cesa. Se

FIGURA 20. Fractura por picaduras.

puede presentar por errores en el perfil del diente. Irregularidades superficiales o pequeos desalineamientas del diente Estas causas se pueden corregir fcilmente. Picado destructivo Cuando se deja progresar el picado inicial. considerables porciones del diente desarrollan crteres de picado de variadas formas y tamaos; esto resulta de sobrecargas superficiales que no se alivian con el picado inicial. Este picado destruye el perfil del diente (Figura 19) originando grietas de fatiga por flexin que conducen a la fractura del diente (Figura 20), Esta falla se evita manteniendo la carga superficial abajo del lmite de endurancia del material o aumentando la dureza. Desprendimiento o desconchado Es una falla por fatiga metalrgica que se manifiesta con el desprencJimiento de pedazos de metal relativamente grandes de las superficies de los dientes. La superficie metlica de un diente de engrane tiende a deformarse elsticamente bajo la carga transmitida y a formar ondulaciones que se desplazan adelante y atrs de la lnea de contacto. Estas ondulaciones se pueden observar cuando se ven funcionar rodillos de hule cargados; con las superficies metlicas ocurre una accin semejante, El material est sujeto a esfuerzos de corte. de compresin y de tensin y el primero alcanza su valor mximo a cierta distancia por debajo de la superficie. Generalmente estos esfuerzos se encuentran dentro de los lmites estimados por el diseo. Sin embargo. bajo ciertas condiciones. como desalmeamiento o sobrecargas. los esfuerzos de la subsuperfice pueden exceder el lmite de resistencia del material. Como resultado. se desarrollan en la superficie cuarteaduras por fatiga que originan el desprendimiento de pedazos de metal, dejando picaduras de tamao considerable. Los desprendimientos ocurren con mayor frecuencia en un rea relativamente pequea abajo de la lnea de

FIGURA 19. Picado destructivo, 48 Ingenieria e Investigacin

INGENIERIA MECANICA

dos. las picaduras y el desconchado revisten gravedad. La probabilidad de desconchado es mayor que la de picado cuando se les somete a fatigas severas. Si se desarrollan picaduras o desconchado en un engranaje de temple superficial. estas progresan ms rpido que en engranajes de dureza rectificable porque el dao se produce a lo largo del lmite entre la superficie templada y e! ncleo. Rotura de la superficie templada Se puede identificar en una etapa inicial por grietas longitudinales en la superficie de trabajo del diente. aproximadamente paralelas a la lnea de paso. La rotura de la superficie se debe a fallas del material del ncleo. La progresin de esta falla es muy rpida ya que en gran parte el material del ncleo se ha fatigado antes de que aparezcan las grietas en la superficie. Los engranajes con indicio de esta falla se deben cambiar. Para solucionar esta falla se aconseja aumentar la profundidad efectiva de la capa endurecida. aumentar la dureza en el ncleo del material. cambiar el material bsico en el tratamiento trmico o variar el diseo si existen altos esfuerzos residuales. FLUJO PLASTICO Aunque el flujo plstico puede tomar varias formas. siempre es el resultado de cargar el engranaje por encima de la carga de deformacin permanente del metal en la zona de contacto. Si las cargas de compresin son elevadas o la vibracin causa cargas intermitentes altas que hacen las veces de golpe de martillo. la superficie de los dientes puede laminarse o descamarse. Esta falla se presenta como un flujo severo de material superficial que resulta en la formacin de rebordes de altura irregular en los extremos y/o en las puntas de los dientes. Esta falla est asociada con la plasticidad del material del engranaje. aunque frecuentemente ocurre en engranajes con capa endurecida fuertemente cargados y engranajes endurecidos completamente. ROTURA DE DIENTES

FIGURA 21. Fatiga y sobrecarga.

FIGURA 22. Fatiga.

Esta falla resulta de sobrecargas o por ciclos de esfuerzo de los dientes ms all del lmite de endurancia del material. Cuando un diente se rompe por fatiga debe haber evidencia de un punto focal donde comienza la fractura. A veces una raya o una entalla en la raz pueden coincidir con ese punto focal; una inclusin o una grieta debida al tratamiento trmico tambin se pueden encontrar all. Si se halla algn defecto en ese punto. se debe suponer que. al menos en parte. es la causa de la falla. Cuando un diente se rompe por un choque repentino o una sobrecarga. la. fractura suele tener una apariencia fibrosa. An cuando el diente sea totalmente endurecido. la fractura se ver como las fibras de un material plstico que ha sido torcido. Cuando se rompen dientes consecutivos. suele

Ingeniera e Investigacin 49

paso. En esta rea del pin los esfuerzos superficiales son mayores ya que un nmero menor de dientes se encuentra engranado; adems. esta misma rea se ve sujeta despus a considerables esfuerzos de tensin ocasionados por una carga lineal. En los engranajes cementados al carbono y templa-

INGENIERIA MECANICA

FIGURA 23. Foco de fatiga. FIGURA 24. Fatiga por flexin;

suceder que uno o dos se rompen por fatiga; como el engranaje contina girand.o bajo torque. el golpe de la rueda que engrana al saltar en el boquete dejado por el diente fatigado. romper otros dientes adicionales. Mirando varios dientes fracturados se puede definir cul fall por fatiga (presentar una apariencia lisa) y cules fallaron luego por sobrecarga (apariencia fibrosa). La Figura 21 muestra varios dientes fracturados en una rueda. Como se ve por la textura fina del diente A fall primero. la fatiga comenz en la raz del filete. Luego fallaron los dientes adyacentes La Figura 22 muestra dos dientes de una rueda loca fracturados debido a que la fatiga comenz en ambos lados del diente. El diente de la derecha fall primero porque el rea de ruptura final es muy pequea. La Figura 23 muestra el foco de inicio de la fatiga indicado por la flecha. Las fracturas de los dientes ordinariamente parten de la raz. Una viga en voladizo es ms dbil en su base. El picado en la lnea de paso puede ser tan severo que cause una fractura que comience en esta lnea. Veamos algunas formas la rotura de los dientes: en que se puede presentar

diente (mayor radio de acordonado) y mejorar acabado. Con esto se puede evitar la fatiga. Rotura por sobrecarga

su

Se presenta como una rotura tenaz y fibrosa. mostrando evidencia de que el material ha sido rpidamente arrancado o rasgado. La rotura del diente es causada por una sobrecarga que excede la resistencia a la tensin del material; sto viene a 'parar en una rotura por fatiga de corto ciclo. que generalmente comienza sobre ellado de tensin de la raz del filete. Hay casos en que la sobrecarga se produce por desalineacin de los engranajes. En estos casos la fractura se origina en un extremo del diente yocurre en lnea diagonal. La desalineacin es una causa comn de dientes rotos en engranajes rectos. helicoidales y cnicos. A veces la desalineacin se debe a cojinetes flojos o averiados. Los cojinetes flojos causarn la deflexin del eje y finalmente una fractura del diente debido a cargas en sus extremos. En todos los casos de fracturas se debe hacer un detenido anlisis para encontrar las causas que la originaron y aplicar los correctivos del caso.

Fractura por fatiga Se puede reconocer por la presencia de curvas semielpticas con marcas perpendiculares en la superficie de la fractura que irradian desde el foco o ncleo de la fractura (Figura 23) Son el resultado de cargas periodicas suficientemente elevadas para agrandar una grieta. pero no tanto como para que una sola de ellas sea capaz de provocar individualmente la fractura del diente. Fractura por fatiga de flexin La Figura 24 muestra que los dientes trabajan como una viga en cantilever. por lo cual los esfuerzos mximos se presentan en la raz del diente. del lado que trabaja a tensin. Las fracturas generalmente resultan de una fisura originada en la raz del diente. debido a entalladuras. inclusiones. pequeas fisuras de tratamiento trmico y esfuerzos residuales. Los elementos del diente deben disearse de modo que la carga transmitida resulte dentro del lmite de endurancia del material. o escoger un material con mayor resistencia. o aumentar el rea de raz del

50 Ingenieria e Investigacin

FALLAS COMBINADAS

En general las fallas no ocurren separadamente en la forma descrita hasta ahora. sino que existen otros factores que hacen que se presenten dos o ms fallas al mismo tiempo o que haya una cadena de fallas que conduzcan a la rotura o inutilizacin del engranaje. En la Figura 17 podemos ver un ejemplo de este tipo de fallas. Se presenta el desgaste por escoriado. el desconchado. el picado en la lnea primitiva y el flujo plstico en forma de escamas de pescado.

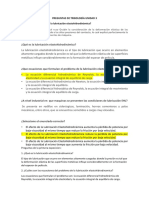

CONCLUSIONES

Como conclusin de este artculo podemos analizar la Figura 25 donde se muestra la influencia de la velocidad y la carga de operacin sobre los cuatro tipos de tallas que gobiernan la capacidad de operacin de un tren de engranajes: desgaste. escoriado. picado y rotura de los dientes. Las curvas del diagrama muestran como la ocurrencia de las fallas se ve afectada por la velocidad y la carga de operacin. La posicin de las curvas es

INGENIERIA MECANICA

(Jl

(l)

'(0 e

l

...

(l) (l)

rn e

"O

...

l Q..

(l)

"O

(l)

::J

o .....

"O "O "O

l

(l)

...

CJ

Q..

Sin desgaste, Escoriado si el aceite est limpio

o

O~

O

Descripcin: Regin 1.2.3.4.5.Velocidad de la lnea de paso Carencia de pelcula de aceite debido a baja velocidad Buena pelcula de aceite Demasiado calor generado Aqu, ocurrir picado con el tiempo. Ocurrir ruptura del diente con el tiempo.

FIGURA 25. Regiones de falla del engranaje.

aproximada y en general es determinada para un tren por las variables de diseo del engrane, por las caractersticas del lubricante y la temperatura de operacin. El desgaste ocurre cuando se rompe la pelcula hidrodinmica de aceite, no se forma por la Viscosidad, la velocidad es muy baja o la carga muy alta. En la regin 1 a medida que aumenta la velocidad. la carga admisible tambin lo hace. Se puede obtener mayor capacidad de carga aumentando la Viscosidad del lubricante o bajando la temperatura de operacin. El efecto de estos cambios es modificar la pendiente de la lnea de desgaste. Con aditivos antidesgaste la pendiente se eleva. El desgaste tiene ms probabilidades de presentarse en trenes de elevada relacin de transmisin operando a velocidades relativamente bajas Los engranajes sinfin-cor oria casi siempre trabajan en la regln de desgaste (vase Figura 12). pero la seleccin adecuada de los materiales puede hacer que la lnea de desgaste se incline lo suficiente para permitir una operacin satisfactoria. La mxima elevacin de temperatura admisible frecuentemente restringe los lmites de operacin ms que el desgaste. Debido a que la carga permisible Sin desgaste aumenta con la velocidad, el calor de friccin generado aumenta con el cuadrado de la velocidad Esto produce recalentamiento de los engranajes y del aceite, una viscosidad rebajada y por consiguiente disminucin de la carga admisible.

Para minimizar este efecto. a los lubricantespara fin-corona se les puede agregar aditivos reducir la friccin.

Sin para

La regin 2 es el lugar ideal para el funcionarniento de una transmisin la velocidad es lo suficientemente alta para desarrollar una buena pelcula SI el aceite no tiene abrasivos extraos, no es corrosivo y se adhiere apropiadamente a la superficie, un engranaje puede funcionar casi indefinidamente en esta regln sin que se presente desgaste. El escor iado (regln 3) ocurre cuando el calor generado por el deslizamiento de las superficies de los dientes en la pelcula de aceite es tan alto que la rompe Sin la pelcula de aceite las superficies de los dientes frotan directamente en cada una de las otras y el calor de friccin es tan grande que causa el soldarniento de las dos superficies Dado que el calor es la causa. una alta velocidad disminuye la carga requerida para producir la falla A medida que el paso es ms grueso en los engranajes, el deslizamiento aumenta en las puntas del diente; por consiguiente, estos engranajes son ms susceptibles al picado que los de paso fino, y dado que los pasos finos tienden a disminuir el torque de rotura, el escoriado llega a ser casi imposible con dientes muy finos. Al aumentar el tamao de los engranajes debera ser ms baja la carga, para una potencia dada; pero los factores de velocidad que afectan el escoriado no cambian mucho; por eso los engranajes grandes pueden

Ingeniera e Investigacin 51

INGENIERIA

MECANICA

transmitir velocidad

ms potencia de rotacin.

Sin escoriado

para la misma

Algunos resultados experimentales muestran que la resistencia al escoriado se eleva aumentando el ngulo de presin. utilizando dientes ms altos (mayor traslape de los dientes) o aumentando el ngulo de hlice y rebajando los extremos de los dientes. Cuando se usan adendos desiguales como en las relaciones de engrane elevadas. donde las modificaciones del adendo se utilizan para Igualar la resistencia de los dientes. se presenta una disminucin de la resistencia al escoriado. Una combinacin de materiales que tengan resistencra al desgaste. al rayado. mejores acabados superficiales y superficies recubiertas. ayudan a elevar las resistencia al escoriado. SI se aumenta la temperatura de operacin en un tren. se baja la lnea de escoriacin; un aumento de la viscosidad del aceite la puede elevar. El picado y rompimiento de los dientes (reglones 4 y 5) son fallas por fatiga del material. de modo que la pendiente de sus lneas decrece suavemete a medida que las velocidades aumentan. La posicin relativa de las dos lneas es funcin del diseo de las ruedas. Para pasos gruesos los dientes son fuertes y de alto lmite de rotura. SI se aumenta el paso (dientes ms finos). se debilitan los dientes. as que para la misma carga de los engranajes gruesos. los de paso fino tienden a romper el diente antes de que

se pique El tamao de los engranajes debe ser considerado Junto con el paso. con engranajes grandes se puede transmitir el mismo torque con menos carga tangencial en el diente. admitiendo que se usen pasos ms finos. La resistencia del material afecta al picado y la rotura. La resistencia a la rotura del diente aumenta en proporcin a la dureza; sin embargo. los aceros endurecidos superficialmente son una excepcin a sto. El mximo esfuerzo de flexin en un diente ocurre en la raz. Un engranaje totalmente endurecido es ms dbil que uno endurecido superficialmente cuando las durezas en la raz son las mismas debido a que la resistencia al Impacto del diente endurecido totalmente es menor que el de endurecido superficial con un ncleo blando y tenaz. La relacin entre ncleo endurecido y altura de capa es Importante dado que tambin una capa poco profunda o ncleo dctil pueden conducir a fallas por fatiga subsuper ncial muy similares al picado; son fallas por aplastamiento de la capa endurecida. El lubricante no afecta la lnea de rotura y solo levemente la de picado Un aumento de la viSCOSIdad puede elevar la lnea lmite de picado o un cambio radical en la composicin del aceite puede alterar los efectos superficiales lo suficiente para aumentar la vida al picado

BIBLlOGRAFIA

1 2 Niernann. G Tratado terico Labor. Barcelona 1973 Deutschman. Aaron McMillan Pubushmq Nomenclature prctico de elementos Design 1975 failure theory modes. of Edil. de mquinas. and 1980 mechanisms. 12. Continental practice. 8. Be nitez. Acosta. Mrquez. Tcbacra Transmisin de potencia por engranajes. Proyecto de Grado. Uruver srdac Nacional. 1982 Caterpillar Mobil Diagnstico de fallas en engranajes. bulleun de maquinaria. and Atlas of Fracto19 ':J y dinmica EUA

D. Machine

9

10 11

1979

Co New York.

of Gear tooth

Gear tooth

Failures.

To c hruca!l

3. AGMA

4. Cowie. Alexander. Kinematices and design truer nauonal text-book Co rnp anv. Pe nnsvtvarua 5 6. 7 Dudley. Darle W Manual S.A .. MXICO. 1980 Dudley. 1954. Wulpy. Darle Donald W Practical de engranajes. Gear Design. fail. Cia. McGraw ASME.

Mabre Hamuton H. Mecanismos Lirnusa. MXICO 1978 AS.M. graphs, Metals 1974. Metals Handbook. Ha ndbook.

1961

Fractography Failure Analysis

13. AS. M. Htll. New York. E.u.A. 1966

and Prevention.

14

Benitez. LUIs E. Caractersticas jes de evolvente. Universidad

y funcionamiento de los engranaNacional de Colombia. 1984

J. How

Components

52 Ingenieria

e Investigacin

También podría gustarte

- Lubricaciondecompresoresdetornillo PDFDocumento9 páginasLubricaciondecompresoresdetornillo PDFOscar Marino Campo BonellAún no hay calificaciones

- Tribologia y Aceites I (Autoguardado)Documento247 páginasTribologia y Aceites I (Autoguardado)Freiky DiazAún no hay calificaciones

- Manejo de Unidades FisicasDocumento16 páginasManejo de Unidades FisicasSWilly1972Aún no hay calificaciones

- Análisis de Vibraciones Tabla PeriódicaDocumento15 páginasAnálisis de Vibraciones Tabla Periódicajuan jose100% (1)

- Mod 4 Desgaste PresentacionDocumento89 páginasMod 4 Desgaste PresentacionLucho CalderonAún no hay calificaciones

- Cursos SKF PDFDocumento2 páginasCursos SKF PDFAnonymous DefbSuwiAún no hay calificaciones

- Curso Videoscopia-1era Parte - CM0311Documento58 páginasCurso Videoscopia-1era Parte - CM0311loragonzaloAún no hay calificaciones

- Regímenes de lubricación y curva de StribeckDocumento6 páginasRegímenes de lubricación y curva de Stribeckvictor martinezAún no hay calificaciones

- Tren de EngranajesDocumento8 páginasTren de EngranajesRoyhal VillalvaAún no hay calificaciones

- Tema 11 Falla en EngranajesDocumento39 páginasTema 11 Falla en EngranajesDAVID ELEODORO GARCIA MONZONAún no hay calificaciones

- Tratamiento Termico A Engranaje HelicoidalDocumento8 páginasTratamiento Termico A Engranaje HelicoidalyencamiAún no hay calificaciones

- Averías en Los RodamientosDocumento75 páginasAverías en Los RodamientosJosé Luis Guerra JácomeAún no hay calificaciones

- Expo DiseñoDocumento34 páginasExpo DiseñoLinda de la RansAún no hay calificaciones

- Analisis de Aciete1Documento54 páginasAnalisis de Aciete1Imelda Lara100% (1)

- Tesis VibracionesDocumento77 páginasTesis VibracionesDaniel ReyesAún no hay calificaciones

- 4-5 InformeDocumento11 páginas4-5 InformeGilmar Josef Medina SilvaAún no hay calificaciones

- Análisis de fractura de perno de llanta de camiónDocumento1 páginaAnálisis de fractura de perno de llanta de camióncristhian santos livia vargasAún no hay calificaciones

- TBN TAN TitulacionDocumento160 páginasTBN TAN TitulacionSantiago Gonta100% (1)

- Apunte de RodamientosDocumento38 páginasApunte de RodamientosClaudio Andrés Mercado CubillosAún no hay calificaciones

- Analisis de Vibraciones Nivel Ii Gral PDFDocumento219 páginasAnalisis de Vibraciones Nivel Ii Gral PDFJorge VelasquezAún no hay calificaciones

- Curso Vibraciones Mecánicas II Parte v3Documento165 páginasCurso Vibraciones Mecánicas II Parte v3ivan morel100% (1)

- WI202 Capitulo03 Rev02 ESDocumento21 páginasWI202 Capitulo03 Rev02 ESAnghelo AlcaldeAún no hay calificaciones

- Sverker 21-Spa 100518Documento12 páginasSverker 21-Spa 100518Bagner AlvaradoAún no hay calificaciones

- RESORTESDocumento22 páginasRESORTESjhony riosAún no hay calificaciones

- Analisis de FALLADocumento12 páginasAnalisis de FALLAMaxwell Arbey S100% (1)

- Sujetadores RoscadosDocumento19 páginasSujetadores RoscadosPablo Gaspar D'Agostini AmengualAún no hay calificaciones

- Indice de Elasticidad - Christian Barragan - 7teDocumento8 páginasIndice de Elasticidad - Christian Barragan - 7teCctAsesoriaAún no hay calificaciones

- Unidad Temática Vi Falla de MaterialesDocumento78 páginasUnidad Temática Vi Falla de MaterialesSebastian Gutierrez100% (1)

- Articulo Técnico Sobre Tribologia y LubricaciónDocumento7 páginasArticulo Técnico Sobre Tribologia y LubricaciónJESUS PICONAún no hay calificaciones

- Semapi Argentina Mantenimiento Predictivo Computarizado Notas Tecnicas 417923Documento60 páginasSemapi Argentina Mantenimiento Predictivo Computarizado Notas Tecnicas 417923clide_050793Aún no hay calificaciones

- Esfuerzos HertzianosDocumento7 páginasEsfuerzos HertzianosTerrorista Financiero100% (1)

- A-01 Libro (3) DesgasteDocumento45 páginasA-01 Libro (3) Desgastenikle_DAún no hay calificaciones

- Fallas en EngranesDocumento21 páginasFallas en EngranesAaron Jair Tuñon100% (2)

- Manual de servicio WRV compresor HowdenDocumento52 páginasManual de servicio WRV compresor HowdenjoseAún no hay calificaciones

- Desgaste y fallas en engranajesDocumento9 páginasDesgaste y fallas en engranajesMijael FNAún no hay calificaciones

- Preguntas de Tribología Unidad 3 PruebaDocumento19 páginasPreguntas de Tribología Unidad 3 PruebaMauro CcAún no hay calificaciones

- Introducción a los cojinetes de contacto deslizante - Conceptos básicosDocumento63 páginasIntroducción a los cojinetes de contacto deslizante - Conceptos básicosKevinElemJordyVílchezLópezAún no hay calificaciones

- Distribución ExponencialDocumento3 páginasDistribución ExponencialWagner RamirezAún no hay calificaciones

- Ajustes y ToleranciasDocumento15 páginasAjustes y ToleranciasHenry Ramirez TrujilloAún no hay calificaciones

- Elementos de unión y sujeciónDocumento112 páginasElementos de unión y sujeciónPunta De Lobos VisionsurfAún no hay calificaciones

- Rodamientos, Tipos de Rodamientos, Clasificacion de RodamientosDocumento36 páginasRodamientos, Tipos de Rodamientos, Clasificacion de RodamientosJosé Adalberto Caraballo LorenzoAún no hay calificaciones

- Diagnostico de Recesion en Valvulas de EscapeDocumento4 páginasDiagnostico de Recesion en Valvulas de EscapeJhonathan GarciaAún no hay calificaciones

- Corrosión Por Erosión y ExfoliaciónDocumento18 páginasCorrosión Por Erosión y ExfoliaciónJorgePerezAún no hay calificaciones

- Evaluación de LubricaciónDocumento7 páginasEvaluación de LubricaciónUriel Carbal OrtegaAún no hay calificaciones

- AMEF TVDocumento16 páginasAMEF TVMai LineroAún no hay calificaciones

- Capitulo 01 Rodamientos PDFDocumento38 páginasCapitulo 01 Rodamientos PDFJuan Jose San Martin AlfaroAún no hay calificaciones

- Análisis de fallos en un rodamiento de bolas mediante técnicas de diagnóstico por vibracionesDocumento50 páginasAnálisis de fallos en un rodamiento de bolas mediante técnicas de diagnóstico por vibracionesEnrique Sanchez100% (1)

- Cap #04-ALINEAMIENTODocumento100 páginasCap #04-ALINEAMIENTORenzo SalieriAún no hay calificaciones

- Vibracion Debida A DesalineacionDocumento13 páginasVibracion Debida A DesalineacionEnrique MuñozAún no hay calificaciones

- Caja Mecanica DinamicaDocumento32 páginasCaja Mecanica Dinamicadiablex006Aún no hay calificaciones

- Diseño de ElementosDocumento35 páginasDiseño de ElementosJose Daniel GvAún no hay calificaciones

- Elementos de Falla de Una MaquinaDocumento61 páginasElementos de Falla de Una MaquinaCarlos Duran100% (3)

- Dialnet LasFallasEnLosEngranajes 4902861Documento13 páginasDialnet LasFallasEnLosEngranajes 4902861Chuy ReyesAún no hay calificaciones

- Control de EngranajesDocumento24 páginasControl de Engranajesfernan1962100% (5)

- Clasificación de Los EngranajesDocumento15 páginasClasificación de Los EngranajesSaulo RivasAún no hay calificaciones

- Engranajes Rectos - CálculosDocumento20 páginasEngranajes Rectos - CálculosezequielAún no hay calificaciones

- Nomenglatura de Engranajes 04-07Documento14 páginasNomenglatura de Engranajes 04-07ElvisAún no hay calificaciones

- Análisis EngranajesDocumento5 páginasAnálisis EngranajesAtix12Aún no hay calificaciones

- Trenes de Engrane - NortonDocumento12 páginasTrenes de Engrane - NortonIvan CruzAún no hay calificaciones

- Unidad 4 Engrnes ToñoDocumento36 páginasUnidad 4 Engrnes Toñovanss88100% (3)

- MeliáDocumento7 páginasMeliáRenzo VidalAún no hay calificaciones

- Sesiones 10, 11 y 12Documento22 páginasSesiones 10, 11 y 12Renzo VidalAún no hay calificaciones

- La Motivación LaboralDocumento43 páginasLa Motivación Laboralfralector12Aún no hay calificaciones

- Motivación intrínseca vs extrínseca: una falsa dicotomíaDocumento3 páginasMotivación intrínseca vs extrínseca: una falsa dicotomíaSusy Teresa Romero SantosAún no hay calificaciones

- Cuaderno Técnico 2 Medición de TemperaturaDocumento31 páginasCuaderno Técnico 2 Medición de TemperaturaRenzo VidalAún no hay calificaciones

- Metodo RoyDocumento26 páginasMetodo RoyYhan Rayme ArceAún no hay calificaciones

- BBS mejora cultura seguridadDocumento5 páginasBBS mejora cultura seguridadRenzo VidalAún no hay calificaciones

- Guia Rapida de Citas ApaDocumento5 páginasGuia Rapida de Citas ApaAgustina MaAún no hay calificaciones

- Elementos de MaquinasDocumento68 páginasElementos de MaquinasIldefonso Jaquez Luna100% (3)

- Tubos de Cobre: Propiedades, Aplicaciones e InstalaciónDocumento60 páginasTubos de Cobre: Propiedades, Aplicaciones e Instalaciónjedgarrt100% (1)

- Roseta Deformacion - Teoria y EjemploDocumento2 páginasRoseta Deformacion - Teoria y EjemploRenzo VidalAún no hay calificaciones

- Manual TuberiasDocumento42 páginasManual Tuberiaschicho6404100% (2)

- TDR Putis...... de Alquiler de Camioneta Frente PutisDocumento6 páginasTDR Putis...... de Alquiler de Camioneta Frente PutisAlejandro Vila SantiagoAún no hay calificaciones

- Lavado Clínico de Manos e Higiene de Manos CompressedDocumento36 páginasLavado Clínico de Manos e Higiene de Manos CompressedLuisa CamposAún no hay calificaciones

- PTU_ISR_SAT_Reparto_UtilidadesDocumento8 páginasPTU_ISR_SAT_Reparto_UtilidadesLUIS PEREZAún no hay calificaciones

- Isomeros y EstereoquimicaDocumento3 páginasIsomeros y EstereoquimicaManuel Alejandro PeñafielAún no hay calificaciones

- Revaluación en Propiedades de InversiónDocumento4 páginasRevaluación en Propiedades de InversiónLuis Antonio CabaredaAún no hay calificaciones

- SISTEMAS DE BOMBEO Clases 4Documento81 páginasSISTEMAS DE BOMBEO Clases 4UpastAún no hay calificaciones

- Especialidades Scouts: Deportes y actividades al aire libreDocumento55 páginasEspecialidades Scouts: Deportes y actividades al aire libreAnny SfmAún no hay calificaciones

- Del Rosario Francisco-Unidad 4. Actividad 1Documento3 páginasDel Rosario Francisco-Unidad 4. Actividad 1francisco del rosarioAún no hay calificaciones

- Proyecto BromatologiaDocumento2 páginasProyecto BromatologiaDaniel CapelloAún no hay calificaciones

- Diseño de buquesDocumento53 páginasDiseño de buquesdavalgonzalezAún no hay calificaciones

- Presentacion Instalaciones SanitariasDocumento91 páginasPresentacion Instalaciones Sanitariasadriano hernandezAún no hay calificaciones

- Análisis transformador monofásicoDocumento6 páginasAnálisis transformador monofásicoJosé IbarraAún no hay calificaciones

- Wais IvDocumento2 páginasWais IvRogelio Aldair Hernandez AguilarAún no hay calificaciones

- Analisis de Intersecciones C 00 1PBDocumento5 páginasAnalisis de Intersecciones C 00 1PBmarco antonio arroyo ortegaAún no hay calificaciones

- Componentes de Una Planta Incineradora de ResiduosDocumento2 páginasComponentes de Una Planta Incineradora de ResiduosMiguel CamposAún no hay calificaciones

- Lagos Linda U5T2Guia ContableDocumento15 páginasLagos Linda U5T2Guia ContableLinda Lagos100% (1)

- Análisis Decreto 579 de 2020Documento3 páginasAnálisis Decreto 579 de 2020Sara Castillo VelasquezAún no hay calificaciones

- Informe #9 - Polarización de DiodosDocumento4 páginasInforme #9 - Polarización de DiodosNelson GuamánAún no hay calificaciones

- Simulacro de Cultura GeneralDocumento4 páginasSimulacro de Cultura GeneralKarl Franco Abt ReyesAún no hay calificaciones

- Consumos culturales de adolescentes y jóvenesDocumento29 páginasConsumos culturales de adolescentes y jóvenesgauchofiero99Aún no hay calificaciones

- Especificaciones técnicas para construcción de edificioDocumento55 páginasEspecificaciones técnicas para construcción de edificioIvonne Del PozoAún no hay calificaciones

- Farmacologia Insulinas PDFDocumento29 páginasFarmacologia Insulinas PDFJhon GomezAún no hay calificaciones

- Analis de Trabajo SeguroDocumento14 páginasAnalis de Trabajo SeguroAngela ContrerasAún no hay calificaciones

- Extraccion de Aceite de ZapalloDocumento10 páginasExtraccion de Aceite de ZapalloKatheryne Paola Ochoa100% (1)

- Causas y Efectos Dela Agotamiento de Los Recursos NaturalesDocumento6 páginasCausas y Efectos Dela Agotamiento de Los Recursos NaturalesSANDI MARICRUZ BARRIOS VILLATOROAún no hay calificaciones

- Estadística descriptiva: moda, mediana, promedio y desviación estándarDocumento5 páginasEstadística descriptiva: moda, mediana, promedio y desviación estándarkelly rojasAún no hay calificaciones

- EESPP Túpac Amaru informe prácticas estudianteDocumento2 páginasEESPP Túpac Amaru informe prácticas estudianteJuan Cesar Quispe ArteagaAún no hay calificaciones

- Copia de Proyecto Formato Compatibilidad Estatal Chihuahua NivelesDocumento2 páginasCopia de Proyecto Formato Compatibilidad Estatal Chihuahua NivelesGabriela ChaviraAún no hay calificaciones

- Amod-311 - Cuaderno de Informes 2Documento16 páginasAmod-311 - Cuaderno de Informes 2Conklin Valdivia Tarazona ConklinAún no hay calificaciones

- Trabajo Final de Presupuesto 2Documento32 páginasTrabajo Final de Presupuesto 2Dante Belmonth67% (3)